|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM

Gruppe Job

Gruppe Job

Setup

Setup

|

Im Operations-Dialogfeld Setup werden allgemeine Setup-Parameter für Modellorientierung und -ursprung, Rohteilauswahl, Rohteilspezifikationen und Postprozessing konfiguriert.

Einstellungen auf der Registerkarte Modell

Einstellungen auf der Registerkarte Modell

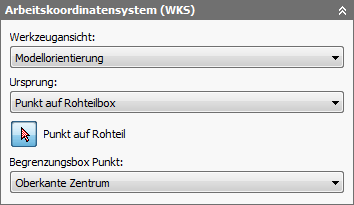

Arbeitskoordinatensystem (WKS)

Das Arbeitskoordinatensystem (WKS) gibt das globale Koordinatensystem an, in dem der vom Postprozessor verarbeitete Werkzeugweg ausgegeben wird. Vorgabemäßig richtet sich das WKS nach der Modellorientierung.

Beim Bearbeiten und Simulieren werden die Koordinaten vorgabemäßig auch im WKS dargestellt.

Werkzeugansicht:

Das Dropdown-Menü Werkzeugansicht stellt die folgenden Optionen zum Festlegen der Setup-Ausrichtung der X-, Y- und Z-WKS-Achsen bereit:

- Modellorientierung - Verwendet die Orientierung des aktuellen Bauteils für die WKS-Orientierung.

- Z-Achse/-Ebene und X-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der X-Achse aus. Sowohl die Z- als auch die X-Achse kann um 180 Grad gedreht werden.

- Z-Achse/-Ebene und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus. Sowohl die Z- als auch die Y-Achse kann um 180 Grad gedreht werden.

- X- und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der X-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus. Sowohl die X- als auch die Y-Achse kann um 180 Grad gedreht werden.

- Koordinatensystem auswählen - Legt die WKS-Orientierung für das Setup anhand von einem Inventor-Benutzerkoordinatensystem (BKS) im Modell fest. Hierbei werden sowohl der Ursprung als auch die Ausrichtung des vorhandenen Koordinatensystems verwendet. Verwenden Sie diese Option, wenn Ihr Modell keinen geeigneten Punkt und keine geeignete Ebene für die gewünschte Operation enthält.

Ursprung:

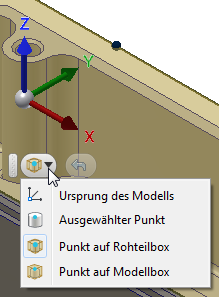

Das Dropdown-Menü Ursprung bietet die folgenden Optionen zum Lokalisieren des WKS-Ursprungs:

- Modellursprung - Verwendet den WKS-Ursprung des aktuellen Bauteils als WKS-Ursprung.

- Ausgewählter Punkt - Wählen Sie einen Scheitelpunkt oder eine Kante als WKS-Ursprung.

- Punkt auf Rohteilbox - Wählen Sie einen Punkt auf der Rohteil-Begrenzungsbox als WKS-Ursprung.

- Punkt auf Modellbox - Wählen Sie einen Punkt auf der Modell-Begrenzungsbox als WKS-Ursprung.

Der Mini-Werkzeugkasten Ursprung wird automatisch angezeigt, wenn Setup aufgerufen wird, und bietet eine Alternative zum Dialogfeld für die Auswahl des WKS-Ursprungs.

Das Dropdown-Menü im Mini-Werkzeugkasten Ursprung. Klicken Sie rechts neben dem Dropdown-Menü auf die Schaltfläche Rückgängig, um den WKS-Ursprung erneut auszuwählen.

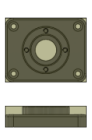

Orientierung und Ursprung

Koordinatensystem

Punkt auf Begrenzungsbox:

Wenn eine der Ursprungsoptionen Punkt auf Rohteilbox oder Punkt auf Modellbox ausgewählt ist, können Sie über das Dropdown-Menü Punkt auf Begrenzungsbox einen Punkt auf der Begrenzungsbox angeben, um den WKS-Ursprung zu lokalisieren.

Punkte auf Begrenzungsbox

Modell

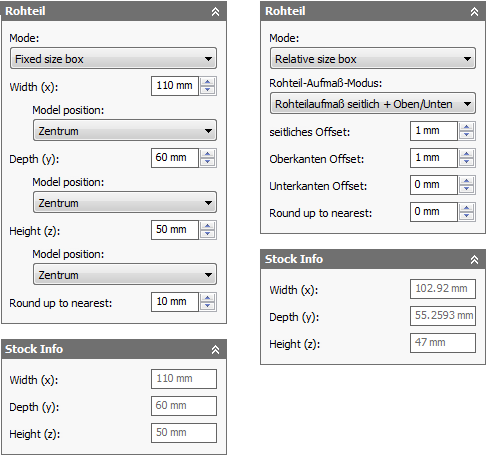

Das für das Setup angegebene Modell wird vorgabemäßig für alle 3D-Oberflächenbearbeitungen verwendet. Das ausgewählte Modell wird ebenfalls während der Simulation eines Werkzeugwegs verwendet.

Einstellungen auf der Registerkarte Rohteil

Einstellungen auf der Registerkarte Rohteil

Das angegebene Rohteil und Spannmittel wird beim Simulieren des erzeugten Werkzeugwegs verwendet und kann auch von einigen Bearbeitungsstrategien verwendet werden.

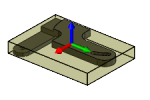

Optionen für kubische Rohteile

Modus:

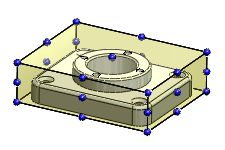

Box mit fester Größe und Box mit relativer Größe

Box mit fester Größe - Erstellt einen kubischen Rohteilkörper mit einer angegebenen (festen) Größe. Dies ist die Vorgabeeinstellung.

Box mit relativer Größe - Erstellt einen kubischen Rohteilkörper, der um bestimmte Versatzwerte (aufgerundet auf das nächste angegebene Inkrement) größer als das Modell ist.

Bemaßungen - Zeigt die Bemaßungen für Breite (X), Tiefe (Y) und Höhe (Z) des kubischen Setup-Rohteils an.

Modus Box mit fester Größe

- Breite (X): - Geben Sie einen Wert ein, um die Rohteilbreite anzugeben.

- Modellposition: Versatz von linker Seite (-X) - Gibt das Rohteilaufmaß in negativer X-Richtung an.

- Modellposition: Zentrum - Das Modell ist entlang der X-Achse im Rohteil zentriert.

- Modellposition: Versatz von rechter Seite (+X) - Gibt das Rohteilaufmaß in positiver X-Richtung an.

- Tiefe (Y): - Geben Sie einen Wert ein, um die Rohteiltiefe anzugeben.

- Modellposition: Versatz von Rückseite (+Y) - Gibt das Rohteilaufmaß in positiver Y-Richtung an.

- Modellposition: Zentrum - Das Modell ist entlang der Y-Achse im Rohteil zentriert.

- Modellposition: Versatz von Vorderseite (-Y) - Gibt das Rohteilaufmaß in negativer Y-Richtung an.

- Höhe (Z): - Geben Sie einen Wert ein, um die Rohteilhöhe anzugeben.

- Modellposition: Versatz von Oberkante (+Z) - Gibt das Rohteilaufmaß in positiver Z-Richtung an.

- Modellposition: Zentrum - Das Modell ist entlang der Z-Achse im Rohteil zentriert.

- Modellposition: Versatz von Unterkante (-Z) - Gibt das Rohteilaufmaß in negativer Z-Richtung an.

- Auf nächsten Wert runden: - Gibt das Rundungsinkrement für die Rohteilgröße an.

Modus Box mit relativer Größe

Der Modus Box mit relativer Größe bietet Optionen zum Hinzufügen eines Aufmaßes zur Oberseite, Unterseite und/oder zu den Seiten des Rohteils.

Kein Rohteilaufmaß

Kein Rohteilaufmaß - Es werden keine Versatzwerte zur Rohteilgröße hinzugefügt.

Rohteilaufmaß seitlich und oben/unten

- Seitliches Offset: - Gibt das Rohteilaufmaß an den Seiten an.

- Oberkanten-Offset: - Gibt das Rohteilaufmaß an der Oberseite an.

- Unterkanten-Offset: - Gibt das Rohteilaufmaß an der Unterseite an.

Rohteilaufmaß alle Seiten separat

- Rohteilaufmaß -X: - Gibt das Rohteilaufmaß in negativer X-Richtung an.

- Rohteilaufmaß +X: - Gibt das Rohteilaufmaß in positiver X-Richtung an.

- Rohteilaufmaß -Y: - Gibt das Rohteilaufmaß in negativer Y-Richtung an.

- Rohteilaufmaß +Y: - Gibt das Rohteilaufmaß in positiver Y-Richtung an.

- Rohteilaufmaß -Z: - Gibt das Rohteilaufmaß in negativer Z-Richtung an.

- Rohteilaufmaß +Z: - Gibt das Rohteilaufmaß in positiver Z-Richtung an.

- Auf nächsten Wert runden: - Gibt das Rundungsinkrement für die Rohteilgröße an.

Einstellungen auf der Registerkarte Postprozess

Einstellungen auf der Registerkarte Postprozess

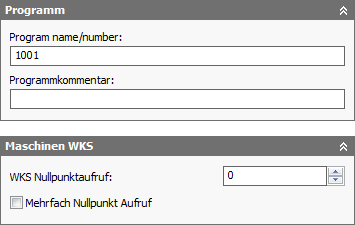

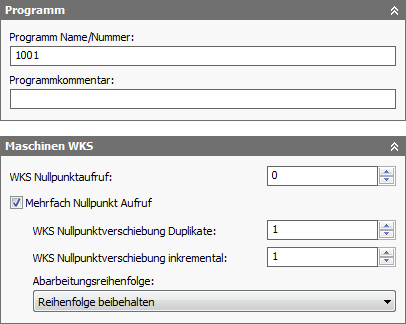

Auf der Registerkarte Postprozess können Postprozessing-Parameter wie Programmname, Programmnummer, Programmkommentar und Nullpunktverschiebung bereitgestellt werden.

Die Nullpunktverschiebung wird durch die Postprozessorkonfiguration dem entsprechenden Nulltabellenindex (z. B. G54-G59) auf der CNC-Steuerung zugeordnet. Normalerweise würde der Wert 1 als erster verfügbarer Nullindex auf der CNC-Steuerung (z. B. G54) eingerichtet werden. Das WKS und die Nullpunktverschiebung werden im Allgemeinen so eingerichtet, dass sie einander auf einer 1:1-Basis entsprechen.

Programmname/-nummer

Gibt den Programmnamen oder die Programmnummer an. Dieser Parameter wird dem Postprozessor zur Verfügung gestellt.

Programmkommentar

Gibt den Programmkommentar an. Dieser Parameter wird dem Postprozessor zur Verfügung gestellt.

WKS-Nullpunktaufruf:

Identifiziert das gewünschte Werkstück-Koordinatensystem (WKS) für das Setup. Die Postprozessorkonfiguration ist für Zuordnung dieser Nummer zu dem tatsächlichen WKS auf der Maschine verantwortlich.

Mehrfache WKS-Nullpunktverschiebungen

Aktivieren Sie dieses Kontrollkästchen, um anzugeben, dass das Werkstück dupliziert werden soll.

WKS-Nullpunktverschiebung - Duplikate:

Gibt die Anzahl der Werkstückkopien an. Dies ist die Gesamtanzahl der Exemplare.

WKS-Nullpunktverschiebung inkremental:

Bestimmt die schrittweise Erhöhung der Ausgabe von Nullpunkten.

Abarbeitungsreihenfolge:

Gibt die Reihenfolge der einzelnen Operationen an.

- Reihenfolge beibehalten - Gibt an, dass die Elemente in der Reihenfolge bearbeitet werden, in der sie ausgewählt wurden.

- Nach Operation sortieren - Gibt die Reihenfolge der einzelnen Operationen an.

- Nach Werkzeug sortieren - Gibt die Reihenfolge der Operationen nach Werkzeug an. Beispielsweise werden alle Operationen, die einen Ø3/4"-Schaftfräser verwenden, zuerst bearbeitet. Anschließend wird der nächste Satz von Operationen, die ein anderes identisches Werkzeug (z. B. einen Ø1/4"-Schaftfräser) verwenden, bearbeitet.

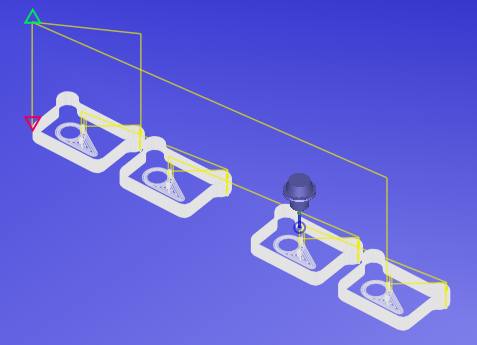

Verwenden mehrerer Setup-Nullpunktverschiebungen

Inventor HSM Express unterstützt die Anordnung vollständiger Setups mit der Funktion Mehrfache WKS-Nullpunktverschiebungen. Dabei werden im Prinzip vollständige Setups unter Verwendung unterschiedlicher Nullpunktverschiebungen dupliziert. Diese Funktion wird im Allgemeinen verwendet, wenn die individuelle Position der einzelnen Exemplare nicht genau bekannt ist.

Wenn Sie Mehrfache WKS-Nullpunktverschiebungen aktivieren, können Sie die Gesamtanzahl der Exemplare und die zu verwendende inkrementale Nullpunktverschiebung angeben. Sie können auch die Sortierung der duplizierten Werkzeugwege auswählen (nach Setup, nach Operation oder nach Werkzeug).

Aktivieren mehrfacher Nullpunktverschiebungen

Die Einstellung für das Feld WKS-Nullpunktaufruf ist abhängig vom Postprozessor. In diesem Fall wird ein Fanuc-Postprozessor verwendet. d. h., bei Angabe von 1 wird die erste Nullpunktverschiebung verwendet (G54), das nächste Feld gibt die Anzahl der Duplizierungen an (in diesem Fall 4), und das letzte Feld gibt das Inkrement an. Dies ist in diesem Fall 1, sodass die nächsten Nullpunktverschiebungen G55, G56 und G57 lauten.

Wenn die physischen Setups jedes Exemplars gleichmäßig verteilt sind, kann stattdessen manchmal ein normales Anordnungselement verwendet werden. Dies ermöglicht Ihnen die vollständige Simulation des duplizierten Werkzeugwegs. Bei diesem Ansatz müssen Sie jedoch Werkzeugwege hinzufügen, um das Rohteil für jedes Exemplar auszurichten.

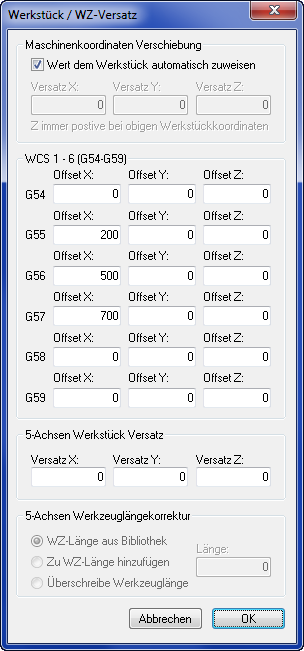

Verwenden von Backplotting zum Festlegen des Werkstück-/Werkzeug-Offsets

Mehrfache WKS-Nullpunktverschiebungen ist nur auf die Postprozessing- und Einstellblattfunktionen anwendbar. Es ist nicht möglich, den duplizierten Werkzeugweg zu simulieren, da die relativen Positionen jedes Exemplars in Inventor HSM Express nicht bekannt sind (z. B. G54 in Relation zu G55). Um die mehrfachen Nullpunktverschiebungen zu sehen, muss die nachbearbeitete Datei in Inventor HSM Edit angezeigt werden.

Im Editor legen Sie die Nullpunktverschiebungen fest, indem Sie zunächst in der Multifunktionsleiste auf Registerkarte Backplot Gruppe Datei

Gruppe Datei

Backplot-Fenster

Backplot-Fenster

und dann auf

Registerkarte Backplot

und dann auf

Registerkarte Backplot

Gruppe Andere

Gruppe Andere

Werkstück-/Werkzeug-Offsets festlegen

Werkstück-/Werkzeug-Offsets festlegen

klicken, um das Dialogfeld Werkstück-/Werkzeug-Offsets anzuzeigen.

klicken, um das Dialogfeld Werkstück-/Werkzeug-Offsets anzuzeigen.

Festlegen von Nullpunktverschiebungen in Inventor HSM Edit

Mehrfache Nullpunktverschiebungen in nachbearbeiteter Datei