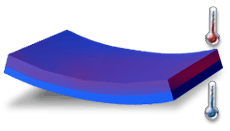

Das Ergebnis des Verzugsindikators, unterschiedliches Abkühlen hebt die Bereiche des Formteils hervor, in denen die Verformungen aus der Ebene heraus, die auf diese unterschiedlichen Abkühleffekte zurückzuführen sind, sich der festgelegten maximalen Nennverformung nähern oder diesen Wert überschreiten.

Eine der drei Ursachen für Verzug sind Schwindungsunterschiede, die durch unterschiedliche Werkzeugtemperaturen auf verschiedenen Seiten der Komponente entstehen.

Verwenden des Ergebnisses

Die in diesem Diagramm angezeigten Farben basieren auf den folgenden Bewertungskriterien.

| Farbe (Bewertung) | Erklärung |

|---|---|

| Grün (Niedrig) | Die Verformungen aus der Ebene heraus sind kleiner als 80 % des festgelegten Standardwerts der maximalen Verformung. Ungleichmäßige Abkühleffekte tragen nur wenig zum Verzug bei. |

| Gelb (Mittel) | Die Verformungen aus der Ebene heraus liegen zwischen 80 % und 120 % des Standardwerts der maximalen Verformung. Ungleichmäßige Abkühleffekte tragen merklich zum Verzug bei. Sie sollten Maßnahmen ergreifen, um das ungleichmäßige Abkühlen in diesem Bereich zu verringern. |

| Rot (Hoch) | Die Verformungen aus der Ebene heraus sind größer als 120 % des festgelegten Standardwerts der max. Verformung. Ungleichmäßige Abkühleffekte tragen maßgeblich zum Verzug bei. Korrekturmaßnahmen müssen ergriffen werden. |

Worauf Sie achten müssen

Eine Schwindung aufgrund von unterschiedlichen Temperaturen führt in der Regel zu einer Verformung des Formteils, wie in der folgenden Abbildung gezeigt. Diese Art von Schwindung ist normalerweise auf eine mangelhafte Konstruktion des Kühlsystems zurückzuführen.

Wenn sich das Formteil im Werkzeug befindet, verursachen Temperaturunterschiede zwischen einer Seite des Werkzeugs und der anderen Schwindungsunterschiede durch die Dicke der Komponente. Darüber hinaus führen alle Temperaturunterschiede beim Auswerfen zu einem weiteren Verzug, wenn beide Seiten des Formteils auf Raumtemperatur abkühlen.

Der nächste Schritt

-

Ändern der Kühlbohrungsanordnung.

-

Verwenden von Werkzeugeinsätzen.

Am einfachsten lässt sich die Kühlmitteltemperatur ändern. Es mag vorteilhaft sein, zwei zusätzliche Wärmehomogenitätsanalysen durchzuführen, wobei die Einlasstemperatur des Kühlmittels im Vergleich zur ursprünglichen Einlasstemperatur einmal 5° C höher und das andere Mal 5° C niedriger ist. Die Ergebnisse der Wärmehomogenitätsanalysen können Ihnen dann eine Vorstellung von der Empfindlichkeit des Formteils gegenüber Änderungen der Kühlmitteltemperatur vermitteln.

Wenn es nicht ausreicht, nur die Temperatur des Kühlmittels zu ändern, können Sie in problematischen Bereichen weitere Kühlbohrungen hinzufügen oder mit Werkzeugeinsätzen Unterschiede der Abkühlgeschwindigkeiten im Formteil verringern.