Ce défaut de surface, appelé aussi halo, se manifeste par des rainures ou des ondelettes circulaires qui se forment près du seuil.

Les rainures, un défaut similaire, apparaissent sous forme d'ondulations ressemblant à des empreintes près de l'arête ou à l'extrémité de la trajectoire d'écoulement.

Causes

-

Solidification de la matière près du seuil. Une température matière et moule basse et une vitesse de piston faible peuvent entraîner la pénétration d'une quantité de matière froide dans l'empreinte. Cela peut entraîner le fait que la matière partiellement solidifiée peut prendre la forme du motif d'écoulement.

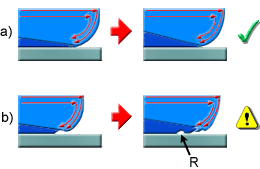

Rainures provoquées par une basse température

.a écoulement à effet fontaine normal, sans rainures, b écoulement provoquant des rainures (R).

-

Compensation insuffisante de la matière. La solidification prématurée du seuil ou une faible pression de compactage peuvent entraîner un mauvais compactage de l'empreinte. La matière à proximité du seuil se solidifie tout en gardant la forme du motif d'écoulement.

Solutions

-

Optimiser le piège à goutte froide. Concevez le piège à goutte froide dans le système d'alimentation de manière à piéger la matière froide durant la phase de remplissage. La longueur du piège à goutte froide est normalement égale au diamètre du canal d'alimentation.

-

Optimiser la conception du système d'alimentation. Une conception restrictive du système d'alimentation peut entraîner la solidification prématurée du seuil. Elle peut cependant augmenter la chaleur de cisaillement et améliorer ainsi l'écoulement de la matière.

-

Augmenter la température du moule et la température matière.

-

Optimiser la pression de compactage.

La résolution d'un problème peut souvent en générer d'autres dans le processus de moulage par injection. Il est donc recommandé d'envisager chaque option en tenant compte de tous les aspects pertinents relatifs à la spécification de la conception du moule.