Le résultat Pression d'injection, qui est produit par une analyse Remplissage, indique la valeur de la pression d'injection maximale obtenue avant d'atteindre le point de commutation durant la phase de remplissage.

Au début du remplissage, la pression est nulle, ou de 1 atm, dans l'échelle de pression absolue, dans l'ensemble du moule. La pression à un point précis commence à augmenter uniquement lorsque le front de la matière atteint ce point. La pression continue à augmenter à mesure que le front d'écoulement de la matière s'éloigne, en raison de la longueur croissante de la trajectoire d'écoulement entre ce point précis et le front de la matière.

La différence de pression entre deux points représente la force qui entraîne l'écoulement du polymère fondu durant le remplissage. Le gradient de pression est la différence de pression divisée par la distance entre deux points.

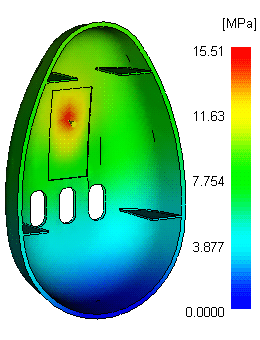

Tout comme l'écoulement de l'eau des niveaux les plus élevés vers les niveaux les plus bas, le polymère se déplace toujours dans le sens du gradient de pression négatif, de la pression la plus élevée à la pression la plus basse ; ainsi, la pression maximale se produit aux points d'injection du polymère et la pression minimale se trouve au niveau du front de la matière durant la phase de remplissage, comme illustré dans le schéma suivant.

L'intensité de la pression ou le gradient de pression dépend de la résistance du polymère dans le moule. Cela est dû au fait que le polymère à haute viscosité nécessite plus de pression pour remplir l'empreinte. Les zones restreintes du moule, telles que les sections minces, les petits canaux d'alimentation et les longues trajectoires d'écoulement, nécessitent également un gradient de pression plus important et, par conséquent, une pression plus élevée pour se remplir.

Utilisation de ce résultat

Durant la phase de remplissage, les variations importantes de la distribution de pression,qui sont indiquées par des contours étroitement espacés, doivent être évitées. La pression doit être nulle aux extrémités de chaque trajectoire d'écoulement à la fin du remplissage.

Durant le compactage, les variations de pression affectent le retrait volumique.

Le résultat Pression d'injection est utilisé avec le résultat Perte de charge pour repérer les zones où la pression d'injection réelle est trop élevée.

Points à considérer

- Déplacez le point d'injection ou utilisez des points d'injection supplémentaires pour remplir une zone à problème. Le nombre d'emplacements de seuils dépend de la géométrie de la pièce, de la matière utilisée et des conditions d'injection.

- Placez les seuils de façon à créer un motif de remplissage équilibré et une répartition de la pression uniforme.

- Évitez de positionner les seuils près de zones fines, ce qui provoquera une hésitation et un surcompactage dans les zones qui se rempliront en premier.

- Modifiez la géométrie de la pièce.

- S'il n'est pas possible de modifier l'emplacement des seuils afin de diminuer la pression d'injection, modifiez la conception de la pièce pour augmenter l'épaisseur des parois. Une pièce constituée de géométries minces et complexes peut provoquer des difficultés de remplissage et nécessiter une pression d'injection plus élevée.

- Sélectionnez une matière différente ayant une viscosité plus basse, ce qui demande une pression d'injection inférieure pour remplir le moule.

- Augmentez la température matière pour réduire la viscosité. Ceci réduit la pression d'injection requise pour remplir le moule.

- Hésitation

- Surcompactage provoqué par une pression d'injection élevée.

- Retrait