|

アクセス: |

リボン:

[CAM]タブ

[2D ミル]パネル

[2D ミル]パネル

[ボア]

[ボア]

|

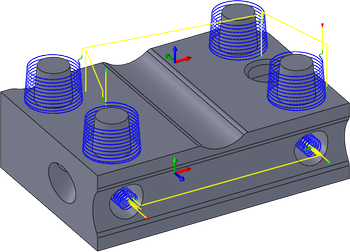

[ボア]操作では、円柱図形を直接選択することによって、円柱ポケットとアイランドをボア ミルすることができます。高さと深さは、選択した図形から自動的に導き出され、1 つの操作でさまざまな図形を加工することができます。

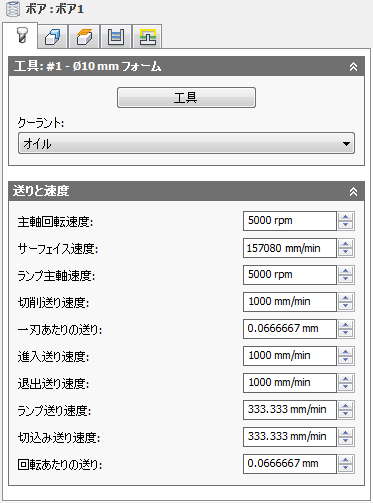

[工具]タブの設定

[工具]タブの設定

冷却水:

工具で使用される冷却水のタイプです。

主軸回転速度:

主軸の回転速度です。

サーフェス速度:

サーフェス上の工具の速度として表される主軸回転速度です。

ランプ主軸速度:

ランプの動作を実行するときの主軸の回転速度です。

切削送り速度:

切削動作に使用される送りです。

歯あたりの送り:

歯あたりの送りとして表される切削送り速度です。

進入送り速度:

切削動作への進入時に使用される送りです。

退出送り速度:

切削動作からの退出時に使用される送りです。

ランプ送り速度:

ストック内へらせんランプを行うときに使用される送りです。

切込み送り速度:

ストック内へ切込みを行うときに使用される送りです。

回転あたりの送り:

回転あたりの送りとして表される切込み送り速度です。

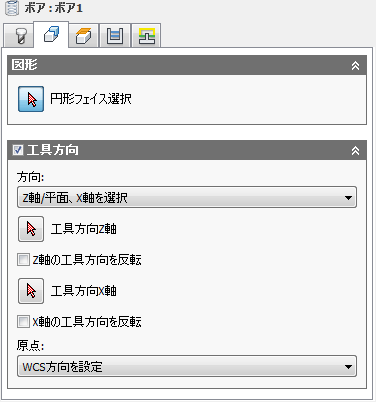

[図形]タブの設定

[図形]タブの設定

工具方向

座標系の方向と原点のオプションの組み合わせを使用して工具方向を決定する方法を指定します。

[方向]ドロップダウン メニューは、X、Y および Z 座標軸の方向を設定するための次のオプションを提供します。

- WCS 方向を設定: 工具方向に現在の設定の座標系(WCS)を使用します。

- モデルの向き: 工具方向に現在のパーツの座標系(WCS)を使用します。

- Z 軸/平面、X 軸を選択: 1 つの面またはエッジを選択して Z 軸を定義し、別の面またはエッジを選択して X 軸を定義します。Z 軸と X 軸は両方とも 180 度反転させることができます。

- Z 軸/平面、Y 軸を選択: 1 つの面またはエッジを選択して Z 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。Z 軸と Y 軸は両方とも 180 度反転させることができます。

- X 軸、Y 軸を選択: 1 つの面またはエッジを選択して X 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。X 軸と Y 軸は両方とも 180 度反転させることができます。

- 座標系の選択: モデル内の Inventor ユーザ座標系(UCS)からこの操作のための特定の工具方向を設定します。これは、既存の座標系の原点と方向の両方を使用します。方向に適した点および面がモデルに含まれていない場合はこれを使用します。

[原点]ドロップダウン メニューには、座標系の原点を配置するための次のオプションがあります。

- WCS 原点を設定: 工具原点に現在の設定の座標系(WCS)の原点を使用します。

- モデル原点: 工具原点に現在のパーツの座標系(WCS)を使用します。

- 選択された点: 座標系の原点に頂点またはエッジを選択します。

- ストック ボックス点: 座標系の原点にストック境界領域上の点を選択します。

- モデル ボックス点: 座標系の原点にモデル境界領域上の点を選択します。

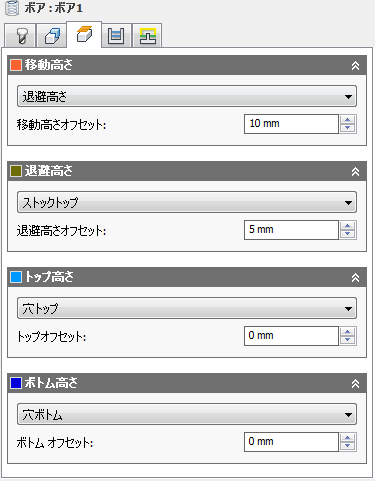

[高さ]タブの設定

[高さ]タブの設定

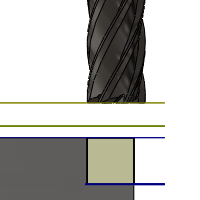

移動高さ

移動高さは、工具パスの始点への動線上で工具が早送りする最初の高さです。

移動高さ

- 退避高さ: [退避高さ]からの増分オフセットです。

- トップ高さ: [トップ高さ]からの増分オフセットです。

- ボトム高さ: [ボトム高さ]からの増分オフセットです。

- モデル トップ: [モデル トップ]からの増分オフセットです。

- モデル ボトム: [モデル ボトム]からの増分オフセットです。

- ストック トップ: [ストック トップ]からの増分オフセットです。

- ストック ボトム: [ストック ボトム]からの増分オフセットです。

- 穴トップ: [穴トップ]からの増分オフセット

- 穴ボトム: [穴ボトム]からの増分オフセット

- 選択: モデル上の選択された[点(頂点)]、[エッジ]または[面]からの増分オフセットです。

- 原点(アブソ): 特定の操作での[セットアップ]または[工具方向]内で定義されている[原点]からの絶対値オフセットです。

移動高さオフセット:

移動高さオフセットが適用され、これは上のドロップダウン リスト内の移動高さモードの選択に関連します。

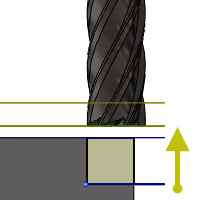

退避高さ

退避高さモードでは、工具が次の切削パスの前に上に移動する高さを設定します。退避高さモードは[送り高さ]および[トップ]より上に設定する必要があります。退避高さモードは、高さを設定するために後続のオフセットとともに使用されます。

退避高さ

- 移動高さ: [移動高さ]からの増分オフセットです。

- トップ高さ: [トップ高さ]からの増分オフセットです。

- ボトム高さ: [ボトム高さ]からの増分オフセットです。

- モデル トップ: [モデル トップ]からの増分オフセットです。

- モデル ボトム: [モデル ボトム]からの増分オフセットです。

- ストック トップ: [ストック トップ]からの増分オフセットです。

- ストック ボトム: [ストック ボトム]からの増分オフセットです。

- 穴トップ: [穴トップ]からの増分オフセット

- 穴ボトム: [穴ボトム]からの増分オフセット

- 選択: モデル上の選択された[点(頂点)]、[エッジ]または[面]からの増分オフセットです。

- 原点(アブソ): 特定の操作での[セットアップ]または[工具方向]内で定義されている[原点]からの絶対値オフセットです。

退避高さオフセット:

退避高さオフセットが適用され、これは上のドロップダウン リスト内の退避高さモードの選択に関連します。

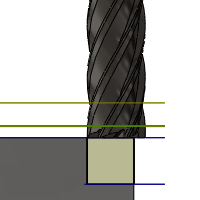

トップ高さ

トップ高さモードは、切り取りのトップを表す高さを設定します。トップ高さモードは、[ボトム]より上に設定する必要があります。トップ高さモードは、高さを設定するために後続のオフセットとともに使用されます。

トップ高さ

- 移動高さ: [移動高さ]からの増分オフセットです。

- 退避高さ: [退避高さ]からの増分オフセットです。

- ボトム高さ: [ボトム高さ]からの増分オフセットです。

- モデル トップ: [モデル トップ]からの増分オフセットです。

- モデル ボトム: [モデル ボトム]からの増分オフセットです。

- ストック トップ: [ストック トップ]からの増分オフセットです。

- ストック ボトム: [ストック ボトム]からの増分オフセットです。

- 穴トップ: [穴トップ]からの増分オフセット

- 穴ボトム: [穴ボトム]からの増分オフセット

- 選択: モデル上の選択された[点(頂点)]、[エッジ]または[面]からの増分オフセットです。

- 原点(アブソ): 特定の操作での[セットアップ]または[工具方向]内で定義されている[原点]からの絶対値オフセットです。

トップ オフセット:

トップ オフセットが適用され、これは上のドロップダウン リスト内のトップ高さモードの選択に関連します。

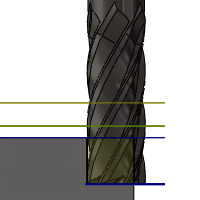

ボトム高さ

ボトム高さモードは最終加工の高さまたは深さおよび工具がストック内に下降する最小深度を指定します。ボトム高さモードは、[トップ]より下に設定する必要があります。ボトム高さモードは、高さを設定するために後続のオフセットとともに使用されます。

ボトム高さ

- 移動高さ: [移動高さ]からの増分オフセットです。

- 退避高さ: [退避高さ]からの増分オフセットです。

- トップ高さ: [トップ高さ]からの増分オフセットです。

- モデル トップ: [モデル トップ]からの増分オフセットです。

- モデル ボトム: [モデル ボトム]からの増分オフセットです。

- ストック トップ: [ストック トップ]からの増分オフセットです。

- ストック ボトム: [ストック ボトム]からの増分オフセットです。

- 穴トップ: [穴トップ]からの増分オフセット

- 穴ボトム: [穴ボトム]からの増分オフセット

- 選択: モデル上の選択された[点(頂点)]、[エッジ]または[面]からの増分オフセットです。

- 原点(アブソ): 特定の操作での[セットアップ]または[工具方向]内で定義されている[原点]からの絶対値オフセットです。

ボトム オフセット:

ボトム オフセットが適用され、これは上のドロップダウン リスト内のボトム高さモードの選択に関連します。

[パス]タブの設定

[パス]タブの設定

許容差

スプラインや楕円などの図形を線形化する際に使用する許容差です。この許容差は、最大弦の距離として解釈されます。

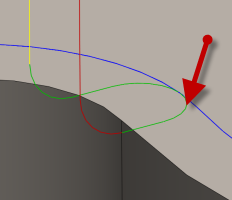

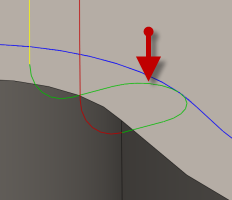

緩い許容差 .100

厳しい許容差 .001

工作機械の輪郭動作は、線分 G1 および円弧 G2、G3 コマンドを使用してコントロールされます。これに対応するには、線形化することにより CAM をスプラインおよびサーフェス ツールパスに近づけ、多数の短い線分セグメントを作成して目的の形状に近似させます。ツールパスを目的の形状にどの程度正確に一致させられるかは使用する線分の数に大きく依存します。より多くの線分を作成することによりスプラインまたはサーフェスの呼び形状により近似したツールパスになります。

データ枯渇

非常に厳しい許容差を常に使用したくなりますが、しかしツールパス計算時間が長くなる、G-code ファイルが大きくなる、非常に短い線分移動などのデメリットもあります。Inventor HSM の計算は非常に速く、また最近のほとんどの制御機には少なくとも 1MB の RAM があるため、最初の 2 つはそれほど問題ではありません。しかし、短い線の移動が高速の送り速度と組み合わされると、データ枯渇として知られる現象が発生することがあります。

データ枯渇は制御機がデータを処理しきれなくなった場合に発生します。CNC 制御機が 1 秒あたりに処理できるコード(ブロック)の行数は有限です。古いコンピュータ上では 40 ブロック/秒 と少なく、HAAS オートメーション コントロールのような新しいコンピュータ上では 1,000 ブロック/秒以上です。短い線分移動と高い送り速度では、制御機が処理することができる以上の処理速度を強制することができます。そのような場合は、それぞれの移動した後にコンピュータは一時停止し、制御機からの次のサーボ コマンドのために待機する必要があります。

ピッチ:

ねじピッチを指定します。

複数パス

切削ピッチ値の入力を有効にします。

切削ピッチ:

仕上げパス間の最大距離です。

切削ピッチ回数:

粗取りステップの数です。

補正タイプ:

補正タイプを指定します。

- コンピュータ: 工具補正は選択した工具の直径に基づいて Inventor HSM によって自動的に計算されます。ポストプロセスの出力には、G41/G42 コードではなく補正されたパスが直接含まれています。

- 制御機: 工具補正は計算されず、G41/G42 コードが出力され、オペレータは工作機制御の補正量と摩耗を設定できます。

- 摩耗補正: [コンピュータ]が選択された場合のように機能しますが、G41/G42 コードも出力します。これにより工作機のオペレータは、工具サイズの差を負の値で入力することによって工作機制御での工具の摩耗を調整できます。

- 逆摩耗補正: 摩耗補正の調整が正の数として入力される点を除き、摩耗補正オプションと同一です。

仕上げパス

工具のサイドを使用して仕上げパスを実行することができます。

仕上げパスあり

仕上げパスなし

切削ピッチ:

仕上げパス間の最大距離です。

パス繰り返し

最終仕上げパスを 2 回実行して工具のふれによるストック残りを除去します。

方向:

[方向]オプションは、Inventor HSM がダウンカットまたはアップカット ミーリングのいずれかを維持するようにすべきかどうかをコントロールすることができます。

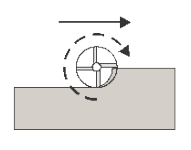

[ダウンカット]

1 つの方向におけるすべてのパスを加工するには[ダウンカット]を選択します。この方法を使用する場合、Inventor HSM は選択した境界を基準としてダウンカットを使用しようとします。

[ダウンカット]

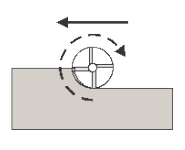

[アップカット]

[ダウンカット]設定に対してツールパスの方向を反転し、アップカット ツールパスを生成します。

[アップカット]

仕上げ代

正

[正の仕上げ代]: 後続の粗取りまたは仕上げ操作で削除すべき、操作後の残りストックの量です。粗取り操作のために、既定値は少量の材料を残します。

[なし]

[仕上げ代なし]: 選択した図形まで余分な材料をすべて除去します。

負

[負の仕上げ代]: パーツのサーフェスまたは境界を越える材料を削除します。多くの場合、このテクニックは、スパーク ギャップを可能にする溶接棒加工において、またはパーツの許容差要件を満たすために使用されます。

放射状(壁)仕上げ代

[放射状仕上げ代]パラメータは、ラジアル方向(工具軸に対して直角)、すなわち工具の横に残す材料の量をコントロールします。

放射状仕上げ代

放射状および軸方向仕上げ代

正の放射状仕上げ代を指定することで、材料がパーツの垂直壁と急斜面領域に残されます。

正確に垂直ではないサーフェスについては、Inventor HSM が軸(床)と放射状仕上げ代の値の間を補間するため、これらのサーフェス上のラジアル方向に残されるストックは、サーフェスの勾配および軸方向の仕上げ代によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

仕上げ操作の既定の値は 0 mm/0 インチであり、材料は残されません。

粗取り操作の既定の値では、後の 1 つまたは複数の仕上げ操作により削除することができる少量の材料を残します。

負の仕上げ代

負の仕上げ代を使用すると、加工操作はモデル形状よりも多くの材料をストックから除去します。これは、スパーク ギャップのサイズが負の仕上げ代に等しいスパーク ギャップを備えた溶接棒の加工に使用できます。

放射状および軸方向の仕上げ代はどちらも負の値にすることができます。ただし、負の仕上げ代は工具半径よりも小さくする必要があります。

ボール カッターまたは放射状カッターをコーナー半径より大きい負の仕上げ代で使用する場合は、負の軸方向の仕上げ代はコーナー半径と等しいか小さくする必要があります。

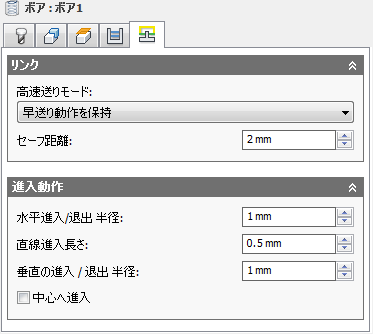

[リンク]タブの設定

[リンク]タブの設定

高速送りモード:

早送り動作を真に高速(G0)として出力する場合、および高速送り速度動作(G1)として出力する場合を指定します。

- 早送り動作を保持: すべての早送り動作を保持します。

- 軸と径方向早送り動作を保持: 水平方向(放射状)または垂直方向(軸)の早送り動作のみ真に高速として出力します。

- 軸早送り動作を保持: 垂直方向の早送り動作のみを保持します。

- 径方向早送り動作を保持: 水平方向の早送り動作のみを保持します。

- 単一軸の早送り動作を保持: 1 つの軸(X、Y、または Z)の早送り動作のみを保持します。

- 高速送り速度を保持: 早送り動作(G0)の代わりに(高速送り動作) G01 として早送り動作を出力します。

このパラメータは、通常は「参照線」動作を高速で実行するマシンへの高速の衝突を回避するように設定されます。

高速送り速度:

G0 の代わりに G1 として早送り動作の出力に使用する送り速度です。

セーフ距離:

退避動作時の工具とパーツ サーフェス間の最短距離です。距離は仕上げ代が適用された後に測定されるため、負の仕上げ代を使用する場合は、セーフ距離が衝突を回避するのに十分な大きさであることを特に注意して確認する必要があります。

水平進入半径:

水平進入動作の半径を指定します。

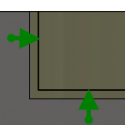

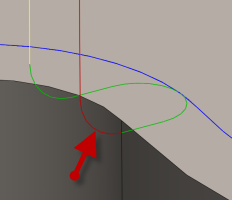

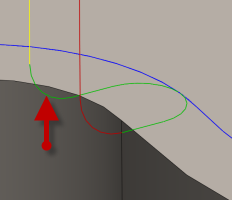

水平進入半径

水平退出半径:

水平退出動作の半径を指定します。

水平退出半径

直線進入長さ:

直線進入の長さを指定します。

垂直の進入半径:

進入が進入からツールパスに移動するときに円滑化される垂直円弧の半径です。

垂直の進入半径

垂直退出半径:

垂直退出の半径を指定します。

垂直退出半径

中心へ進入

進入/退出の動作は、ジオメトリの中心にする必要があります。