A hesitação, que ocorre quando o fluxo do fundido abranda ou para num determinado caminho do fluxo, pode causar padrões de fluxo assimétricos e imprevisíveis.

Hesitação

Quando o fundido que entre numa cavidade estiver a encher uma secção fina e uma secção espessa, tenderá a encher a secção espessa primeiro, porque este percurso oferece menor resistência ao fluxo. Tal pode fazer com que o fundido na secção fina pare ou abrande de forma significativa. A hesitação pode reduzir a qualidade da peça devido a variações no aspeto da superfície, má compactação, altas tensões e orientação não uniforme das moléculas de plástico. Se a hesitação permitir que a frente do fluxo solidifique completamente, parte da cavidade poderá ficar sem enchimento, resultando numa moldação incompleta.

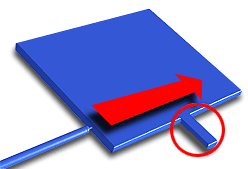

O fundido arrefece mais rapidamente à medida que abranda, de forma que a viscosidade aumenta. Por sua vez, esta maior viscosidade inibe o fluxo ainda mais, causando um arrefecimento ainda mais rápido, pelo que o problema se autopropaga. A hesitação pode ocorrer em nervuras e em secções finas de peças com alterações significativas na espessura da parede. Na diagrama seguinte, a nervura assinalada com um circulo vermelho oferece uma maior resistência ao fluxo, porque é muito mais fina do que o resto da peça.

O que fazer

As animações seguintes mostram como a hesitação numa peça pode ser evitada através da utilização de um ponto de injeção diferente. Quando não existe um percurso alternativo disponível, o fluxo na nervura será contínuo sem hesitação, tal como indicado no segundo exemplo.

Ver os resultados da temperatura e do tempo de enchimento pode ajudar a explicar por que razão ocorreu a hesitação. O gráfico de tempo de enchimento mostrará a hesitação como um contorno pouco espaçado no tempo de enchimento e o gráfico de temperatura mostrará a hesitação como um gradiente de temperatura grande e uma temperatura baixa.

-

Afaste o ponto de injeção do polímero da área de hesitação para que a maior parte da cavidade seja cheia antes do fundido alcançar a área fina. A ausência de caminhos alternativos do fluxo dará menos tempo ao polímero para hesitar.

-

Mova o ponto de injeção do polímero para um local onde aplique uma maior pressão onde a hesitação ocorre. É útil que nervuras/saliências finas sejam o último ponto a encher, para que toda a pressão de injeção seja aplicada nesse ponto.

-

Aumente a espessura da parede onde a hesitação ocorre, para reduzir a resistência ao fluxo.

-

Utilize um material menos viscoso (isto é, um material com um índice de fluidez mais elevado).

-

Injecte mais rapidamente, para reduzir o potencial de tempo de hesitação.

-

Aumente a temperatura do fundido para que flua nas áreas finas mais prontamente.