O resultado Pressão de injeção, que é produzido por uma análise Enchimento, indica o valor de pressão de injeção máximo obtido antes de ocorrer a comutação velocidade/pressão durante a fase de enchimento.

No início do enchimento, a pressão é zero ou 1 atm, na escala de pressão absoluta, em todo o molde. A pressão numa localização específica só começa a aumentar depois de a frente do fundido alcançar essa localização. A pressão continua a aumentar à medida que a frente do fundido avança, devido ao aumentado do comprimento do fluxo entre esta localização específica e a frente do fundido.

A diferença de pressão de uma localização para outra é a força que empurra o fluxo de polímero fundido durante o enchimento. A pressão gradiente é a diferença de pressão dividida pela distância entre duas localizações.

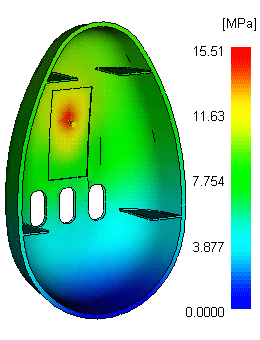

Tal como água a fluir de locais mais altos para locais mais baixos, o polímero move-se sempre na direção do gradiente negativo de pressão, da pressão mais alta para a pressão mais baixa. Portanto, a pressão máxima ocorre nos pontos de injeção do polímero e a pressão mínima ocorre na frente do fundido durante a fase de enchimento, conforme ilustrado no diagrama seguinte.

A magnitude da pressão ou o gradiente de pressão depende da resistência do polímero no molde. Tal deve-se ao facto de um polímero com alta viscosidade requerer mais pressão para encher a cavidade. As áreas restritas no molde, tais como secções finas, canais pouco extensos e comprimentos de fluxo longos, também requerem um maior gradiente de pressão e, portanto, uma pressão mais elevada para o enchimento.

Utilizar este resultado

Durante a fase de enchimento, devem ser evitadas grandes variações na distribuição da pressão, que são indicadas por contornos pouco espaçados. A pressão deve ser zero nas extremidades de cada caminho do fluxo no fim do enchimento.

Durante compactação, variações de pressão afectam a contração volumétrica.

O resultado Pressão de injeção é utilizado com o resultado Queda de pressão para localizar áreas onde a pressão de injeção real é demasiado elevada.

O que deve procurar

- Alterar o ponto de injeção ou utilizar pontos de injeção adicionais para encher uma área problemática. O número de localizações de ataque depende da geometria da peça, do material e das condições de processamento.

- Posicionar ataques para criar um padrão de enchimento equilibrado e uma distribuição de pressão uniforme.

- Evitar colocar ataques junto a áreas finas que causarão hesitação e em áreas que encherão antes e ficarão sobrecompactadas.

- Alterar a geometria da peça.

- Se não for possível alterar a localização do ataque para diminuir a pressão de injeção, volte a desenhar a peça para aumentar a espessura da parede. Uma geometria fina e complexa pode causar dificuldades no enchimento e exigir uma pressão de injeção elevada.

- Selecionar um material diferente com uma menor viscosidade, que requeira uma menor pressão de injeção para encher o molde.

- Aumentar a temperatura do fundido para reduzir a viscosidade. Isto reduz a pressão de injeção necessária para encher o molde.

- Hesitação

- Sobrecompactação causada por alta pressão de injeção

- Contração