Existem três fases de processamento distintas na moldação por injeção.

As três fases no processo de moldação são as seguintes:

-

Fase de enchimento

-

Fase de compactação

-

Fase de arrefecimento

1. Fase de enchimento

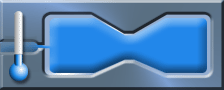

Durante a fase de enchimento, o plástico é empurrado para a cavidade até esta ficar cheia. À medida que o plástico flui para dentro da cavidade, o plástico em contacto com a parede do molde e arrefece rapidamente. Isto cria uma camada de plástico solidificada entre o molde e o plástico fundido. Na interface entre a camada solidificada estática e o fundido fluente, as moléculas do polímero são esticadas na direção do fluxo. A este alinhamento e esticamento chamamos orientação.

O seguinte diagrama mostra como uma frente do fluxo se expande à medida que o material atrás é empurrado. Este fluxo extravasante é conhecido como fluxo fonte. As bordas da camada fluente solidificam à medida que entram em contacto com a parede do molde numa direção quase perpendicular. As moléculas na camada inicial solidificada não são, portanto, altamente orientadas e, uma vez solidificadas, a orientação não irá mudar.

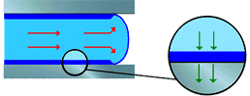

As setas vermelhas no diagrama mostram a direção do fluxo do plástico fundido. As camadas azul escuro mostram as camadas de plástico solidificado contra as paredes do molde. As setas verdes indicam a direção do fluxo de calor do polímero para as paredes do molde.

A camada solidificada ganha calor à medida que mais plástico fundido flui através da cavidade e perde calor para o molde. Quando a camada solidificada atinge uma certa espessura, é alcançado o equilíbrio. Tal ocorre normalmente no início do processo de moldação por injeção, depois de umas dezenas de segundos.

2. Fase de compactação

A fase de compactação começa a partir do momento em que a cavidade está cheia. Durante esta fase, é aplicada mais pressão no material, numa tentativa de introduzir mais material na cavidade. Tal destina-se a produzir uma contração reduzida e mais uniforme com um empeno reduzido do componente.

Quando o material tiver enchido a cavidade do molde e a fase de compactação tiver sido iniciada, o fluxo de material é conduzido pela variação de densidade na peça. Se uma região de uma peça for compactada com menor densidade do que uma região adjacente, o polímero fluirá para a região menos densa, até ser atingido um equilíbrio. Este fluxo será afetado pela compressibilidade e expansão térmica do fundido, de forma semelhante à fase de enchimento.

As caraterísticas pvT (pressão, volume, temperatura) do material fornecem a informação necessária para calcular parâmetros como variações de densidade com dados de pressão e temperatura, compressibilidade e expansão térmica. Quando combinadas com os dados de viscosidade do material, é possível uma simulação precisa do fluxo de material durante a fase de compactação.

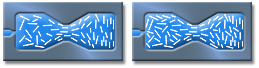

O diagrama seguinte mostra a diferença entre o fim da fase de enchimento (esquerda) e o fim da fase de compactação (direita).

Na prática, devido às limitações de pressão e ao canal de fluxo não solidificado disponível, não é possível compactar material suficiente no molde para compensar totalmente a contração. A contração não compensada tem de ser permitida tornando a cavidade maior do que o tamanho desejado para a peça.

3. Fase de arrefecimento

Embora o arrefecimento do plástico ocorra desde o início da fase de enchimento, a fase de arrefecimento é o tempo decorrido desde o final da compactação até à abertura dos fechos do molde. Esta fase é o tempo extra necessário para arrefecer a peça o suficiente para a extração. Tal não significa que todas as secções da peça ou do sistema de alimentação tenham de solidificar totalmente.

O material no centro da peça atinge a sua temperatura de transição e solidifica durante o tempo de arrefecimento.

A velocidade e uniformidade com que a peça é arrefecida afecta a qualidade final da moldação e os custos de produção. O arrefecimento do molde representa mais do que dois terços do tempo de ciclo total em peças termoplásticas moldadas por injeção.