O posicionamento dos pontos de injeção afecta em grande medida a orientação do material e o empeno da peça.

Em alguns casos, alterar a posição do ataque é a única forma de controlar efeitos de orientação para produzir um desenho satisfatório.

Cada ponto de injeção do polímero injectará plástico à mesma pressão. A menos que ocorra um encravamento, este aumento de pressão durante o período de injeção é normalmente linear. O objetivo de um ataque apropriado é evitar problemas associados à sobrecompactação, tais como variação na contração e aderência do produto na cavidade.

Regras do desenho

- Coloque o ataque centralmente para fornecer igual comprimento de fluxo

-

Os ataques centralizados fornecem iguais extensões de fluxo a todas as extremidades da peça. Isto resulta numa compactação mais uniforme em todas as direções e numa menor diferença de contração, o confere às peças uma maior qualidade e inferior taxa de rejeição.

- Coloque o ataque simetricamente para evitar o empeno

-

As peças simétricas devem ter um ataque simétrico para conseguir um fluxo equilibrado e evitar um diferencial de contração e, subsequente o empeno da peça.

- Coloque o ataque em secções mais grossas para um melhor enchimento e compactação

-

Coloque os pontos de injeção do polímero nas regiões mais grossas da peça, de preferência num ponto onde a função e o aspeto da peça não sejam prejudicados. Isto leva o material a fluir das áreas mais espessas às áreas mais finas e ajuda a manter os caminhos de compactação e do fluxo. Colocar o ataque em secções mais finas pode resultar em hesitação ou em chupados e vazios

A animação mostra como a restrição de fluxo de material através de uma secção fina pode levar a problemas de fluxo do material.

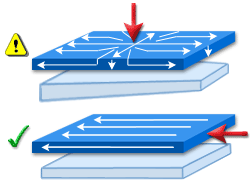

- Ataque longo, aproxime as peças de um extremo para um fluxo uniforme

-

Quando uma peça longa e estreita é centralmente atacada, a compactação junto ao ataque e à orientação da variável molecular ou da fibra na peça, causará uma contração diferencial que empenará a peça. Colocar o ataque para uma peça longa num extremo fornecerá uma orientação uniforme molecular e orientação da fibra na direção do comprimento. Embora o extremo com o ataque seja mais compacto que o extremo oposto, a diferença resultante na contração não causará empeno.

A figura seguinte mostra o ponto de injeção preferido.

- Coloca o ataque longe das áreas de apoio

-

A alta pressão do fundido e alta velocidade do material de fluxo num ataque faz com que a área se torne altamente tensionada. Por esta razão, deve colocar o ataque longe das áreas de apoio.

- Ocultar a marca do ataque

-

A remoção do ataque deixará uma marca na peça que poderá ser visualmente inaceitável. Coloque o ataque de forma que a marca do ataque possa ser oculta ou facilmente disfarçada.

- Garanta uma ventilação adequada para evitar prisões de ar

-

A localização do ataque deve evitar que as prisões de ar permitam que o ar existente na cavidade possa escapar durante a injeção. A falha de ventilação do ar resultará numa moldação incompleta, uma marca de queimado na moldação, ou alta pressão no enchimento e compactação junto aos ataques.

- Ataque para uma localização de linhas de soldadura apropriada e forte.

-

A localização do ataque deve fazer com que linhas de soldadura e de união, se for o caso, para formar em posições apropriadas que não sejam indesejáveis para o funcionamento, carga externa, ou aspeto da peça. Coloque o ataque de forma que as linhas de soldadura sejam formadas precocemente num fase de enchimento ou numa área de alta pressão para garantir uma apropriada soldadura das linhas de soldadura.

- Vários ataques tornam mais curtos os comprimento de fluxo

-

Adicione ataques de forma que os caminhos de fluxo se mantenham nos limites do fluxo para a espessura, distância, e condições de processamento. Cada ataque deve ter igual caudais e volume de fluxo.