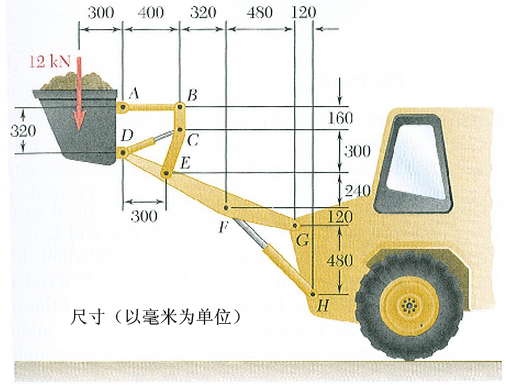

假设:前端加载器的水桶由两个相同的机械系统组成。每个机械系统均承受 12 kN 的载荷(前端加载器的载荷总 24 kN),如下图所示。分析中包括实时载荷和重力。

求解:符合以下条件的初步设计:

- 在最大程度减少结构重量并将应力限制为 100 MPa 的情况下,三个连接(AB、BCE 和 DEFG)具有最佳横截面

- 圆柱 CD 和 FH 所需的尺寸。

图 1

由于初步设计已完成且仅考虑平面内效果,因此横截面的形状并不十分重要。因此,我们将使用含矩形横截面的梁单元。(求解后,可根据需要代替面积和截面模量类似的不同形状。)

优化过程采用以下基本步骤执行:

- 步骤 1 – 构建模型。新建模型;绘制并分割直线;输入载荷、约束和参数。对连接使用合理的初始横截面。

- 步骤 2 – 运行分析。此步骤将检查模型的有效性,并为优化过程提供其他输入。

- 步骤 3 – 指定设计变量。这些变量是为了实现相应优化目标而要更改的尺寸。

- 步骤 4 – 指定设计优化参数。

- 步骤 5 – 运行设计优化分析。

- 步骤 6 – 查看最佳结果。

您可采用以下两种方法之一,创建并输入几何体:

- 从 “步骤 1 - 构建模型” 开始,依次执行本页面中的步骤,构建自己的模型。

- 检索位于 Autodesk Simulation 安装目录(

存档

存档 检索)的 Models 子文件夹中的模型存档 (front-end loader input.ach),然后继续

“步骤 2 - 运行分析”

。

检索)的 Models 子文件夹中的模型存档 (front-end loader input.ach),然后继续

“步骤 2 - 运行分析”

。

步骤 1 – 构建模型:

该模型将使用梁单元创建手臂(因为它们需要弯曲),使用桁架单元创建圆柱(因为它们仅传递轴向力)。初始截面如下所示:

| 连接 | 部件编号 | 表面编号 | 单元类型 | 初始横截面 | 材料 |

|---|---|---|---|---|---|

| 平面外宽度 (b) x 平面内高度 (h) | |||||

| DEFG | 1 | 2 | 梁 | 24 x 250 mm | AISI 1005 钢 |

| 水桶 | 2 | 3 | 梁 | 刚性但面积较小 | AISI 1005 钢 |

| AB | 3 | 2 | 梁 | 14 x 150 mm | AISI 1005 钢 |

| BCE | 4 | 3 | 梁 | 20 x 150 mm | AISI 1005 钢 |

| CD 和 FH | 5 | 任意 | 桁架 | 1900 mm2 | AISI 1020 冷轧钢 |

| 表 1:FEA 属性 | |||||

为了便于显示或隐藏“结果”环境中的每个连接,我们将使用不同的部件编号。为了模拟各梁之间的销轴连接,我们将在水桶(位于 A 点和 D 点处)和连接 BCE(位于 B 点和 E 点处)中使用端部释放。

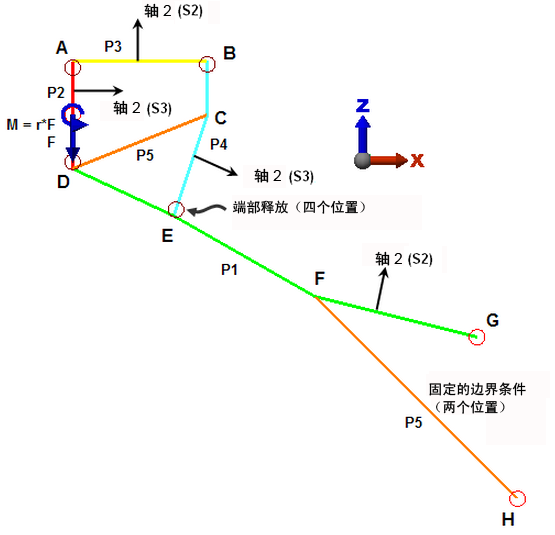

模型计划如图 2 所示。由于梁单元属于三维单元,因此模型方向可以是任何方向。但是,我们按图 2 所示使用模型的 XZ 方向。(这样可让前视图变得十分自然。)根据上表,系统将显示不同的部件编号 (P)。

对于梁单元,需要先确定轴 2 的方向才能输入横截面的属性。所需的方向方案如下所示:

- 轴 2(弯曲的弱轴)位于模型平面中

- 轴 3(弯曲的强轴)指向模型平面的外部(与整体 Y 轴平行)。

梁单元的方向由直线的表面数控制。表 1 和图 2 中显示的表面编号将生成所需的梁单元方向。(有关详细信息,请参见梁单元页面中的“梁单元方向”段落)。

图 2:FEA 模型

图中已添加部件编号 (P)、用户确定的轴 2 方向及其指示的表面编号 (S)。

绘制几何体:

- 启动新的 FEA 模型(

“新建”)且

“新建”)且 - 将分析类型设置为“线性: 线性材料模型静态应力”

- 单击“替代默认单位”按钮。

由于尺寸以毫米为单位且载荷以牛顿为单位,因此请为模型选择牛顿、毫米和秒作为单位。

- 将“单位制”下拉菜单设置为“自定义”。

- 将相应的“力”、“长度”和“时间”单位分别设置为“N”、“mm”、“s”。

- 单击“确定”按钮,以设置单位。

- 单击“新建”按钮并输入模型名称。

- 从 G 点开始绘制机械系统。使用“绘制”

“绘制”

“绘制” “线”添加直线。

“线”添加直线。 - 删除“用作构造”复选框中的对勾。

- 按图 2 所示,将“部件编号”和“表面编号”分别设置为 1 和 2。

- 从 (0,0,0) 开始绘制直线,然后激活“使用相对”复选框。按图 1 所示,将后面的点放在以下相对位置。(若要输入坐标,请将光标放在 X、Y 或 Z(或 DX、DY、DZ)框中,键入值并按 Enter 键。)

点 与上一点的相对距离 F (-480,0,120) E (-420,0,240) D (-300,0,140) 表 2 使“定义几何体”对话框保持打开状态。我们将创建其他直线。

- 此时,屏幕中的直线可能已禁用。使用“视图”

“浏览”

“浏览” “方向”

“方向” “前视图”可重新定位模型视图,并适合显示区域。

“前视图”可重新定位模型视图,并适合显示区域。 - 在“添加直线”对话框中,按图 2 所示,将“部件编号”和“表面编号”分别设置为 2 和 3。

- 在相对坐标 (0,0,320) 中输入下一点 A。

- 按图 2 所示,将“部件编号”和“表面编号”分别设置为 3 和 2。

- 在相对坐标 (400,0,0) 中输入下一点 B。

- 按图 2 所示,将“部件编号”和“表面编号”分别设置为 4 和 3。

- 在相对坐标 (0,0,-160) 中输入下一点 B。

- 使用鼠标,将连接 BCE 的最后一条线段捕捉到 E 点。(当鼠标接近 E 点时,光标将更改为挂锁,单击鼠标可将线段捕捉到该点。)

- 单击“X”按钮,可关闭“定义几何体”对话框。

- 使用“视图”

“浏览”

“浏览” “适应窗口”,可显示整个模型。 提示:

“适应窗口”,可显示整个模型。 提示:- 如果绘制直线时使用的部件编号或表面编号错误,则仅需选择线段(“选择”

“选择”

“选择” “直线”),单击鼠标右键并选择“编辑属性”。然后设置正确的部件编号或表面编号即可。

“直线”),单击鼠标右键并选择“编辑属性”。然后设置正确的部件编号或表面编号即可。 - 如果输入的尺寸错误,则可撤消直线(在快速访问工具栏上单击“撤消”),或选择出错的直线,将其删除并重新绘制。

- 如果绘制直线时使用的部件编号或表面编号错误,则仅需选择线段(“选择”

- 梁单元应分多个线段,以获得整个构件长度的应力分布。因此,请选择所有直线(“选择”

“选择”

“选择” “直线”,然后“选择”

“直线”,然后“选择” “选择”

“选择” “全部”)。

“全部”)。 - 使用“绘制”

“修改”

“修改” “分割”,将选定的直线分割为 4 条单独的直线。

“分割”,将选定的直线分割为 4 条单独的直线。 - 单击“确定”按钮执行分割操作。

- 使用“绘制”

- 使用“绘制”

“绘制”

“绘制” “直线”,绘制表示两个圆柱的直线。

“直线”,绘制表示两个圆柱的直线。 - 将“部件编号”更改为 5。

- 激活“单线”选项,这是因为两个圆柱没有连接在一起。

- 使用鼠标从 D 到 C 绘制一条直线。

- 使用鼠标,从 F 点开始绘制下一条直线。

- 在相对距离 (600,0,-600) 处输入最后一个点。

- 此时将完成几何体的绘制。因此,请单击“X”按钮以关闭“定义几何体”对话框。

- 如有必要,请使用“视图”

“浏览”

“浏览” “适应窗口”,以显示整个模型。

“适应窗口”,以显示整个模型。

指定 FEA 参数:

- 为每个部件输入名称。在浏览器(树视图)中选择“部件 <未命名>”条目,单击鼠标右键并选择“重命名”。按表 1 所示,键入每个连接的名称。

- 按表 1 所示,设置每个部件的单元类型。在浏览器中选择“单元类型 <未知>”条目,单击鼠标右键并选择适当的单元类型。按住 Ctrl 键并选择每个条目,然后在选定的条目之一上单击鼠标右键,即可同时设置部件 1 到 4 的单元类型。

- 按表 1 所示,设置每个部件的单元定义。在浏览器中选择“单元定义”条目,单击鼠标右键并选择“编辑单元定义”。对于梁单元,亮显“截面属性”电子表格中的单元格。此操作将启用“横截面库”按钮。单击该按钮后,将显示“横截面库”对话框。将左侧的“截面数据库”下拉菜单设置为“用户定义”,并将右侧的下拉菜单设置为“矩形”。根据表 1 中的尺寸和梁单元的方向,针对“h”输入高度尺寸,针对“b”输入宽度尺寸。输入尺寸之后,请单击“确定”和“确定”以设置单元定义。对于水桶(部件 2),请使用刚性部件,但采用较小的横截面面积。(优化设计时,可以明显感受到小面积的益处。)在分析中,水桶将因 12000 N 的载荷而被压缩,且因力矩而弯曲。但它不会出现任何扭转。因此,仅需在“横截面属性”电子表格中输入面积值 10 和惯性 I2 和 I3 的力矩值 100E6。将截面模量 S2 和 S3 设置为 0,以便不计算水桶的弯曲应力。(面积根据水桶部件的载荷、长度和模量进行估计,以保持合理变形,且其惯性会比其他横截面大几倍。)

- 按表 1 所示,设置每个部件的材料属性。在浏览器中选择“材料 <未命名>” 条目,单击鼠标右键并选择“编辑材料”。按住 Ctrl 键并选择每个条目,然后在其中某一条目上单击鼠标右键,即可同时设置部件 1 到 4 的单元类型。由于水桶的横截面面积小于其他截面,因此即便该材料包含质量密度,水桶也几乎没有重量。如果确实需要使重量为 0,则可编辑部件 2 的材料,并将质量密度设置为 0。

- 应用约束。选择 G 点和 H 点(“选择”

“选择”

“选择” “顶点”,单击 G 点,按住 Shift 键并单击 H 点)。

“顶点”,单击 G 点,按住 Shift 键并单击 H 点)。 - 在显示区域中单击鼠标右键,然后选择“添加”

“节点常规约束”。

“节点常规约束”。 - 单击“无平动”按钮。

- 单击“确定”按钮。

- 在显示区域中单击鼠标右键,然后选择“添加”

- 以上约束不会创建静态稳定的三维模型;该模型可绕 Z 轴自由转动。选择要应用载荷的顶点,单击鼠标右键并选择“添加”

“节点常规约束”,可添加更多约束。

“节点常规约束”,可添加更多约束。 - 激活“Ty”复选框,然后单击“确定”。此条件将防止平面外转动。

- 选择相同的顶点,单击鼠标右键并选择“添加”

“节点力”。

“节点力”。 - 针对“数值”输入 -12000。

- 将方向设置为“Z”。

- 单击“确定”按钮应用力。

- 选择相同的顶点,单击鼠标右键并选择“添加”

“节点力矩”。

“节点力矩”。 - 在“数值”字段中输入 -12000*300。系统将计算该乘法算式。

- 将方向设置为“Y”。请注意,只要单击“方向”单选按钮,系统便会对“数值”字段中的方程求值,此字段中将显示 3600000。

- 单击“确定”按钮以应用力矩。

- 将重力应用到模型。单击“设置”

“载荷”

“载荷” “重力”。

“重力”。 - 单击“设置为标准重力”按钮,并确认方向正确无误(“Z 乘子”设置为 -1)。

- 转至“重力/加速度”选项卡,并将“加速度/重力”乘子设置为“1”。

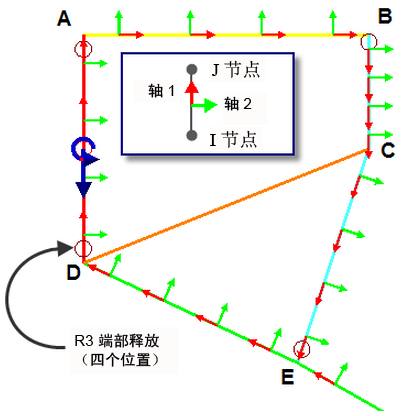

- 默认情况下,梁单元之间的连接为刚性连接。因此,A、B、D 和 E 点中需添加端部释放,以模拟销轴条件。根据所选方向,我们知道需要释放轴 3 (R3) 的力矩,但并不知道是应先释放单元 I 端的力矩,还是 J 端的力矩。这一点可通过显示梁方向标记确定(“视图”

“可见性”

“可见性” “对象可见性”

“对象可见性” “单元轴 1”和“单元轴 2”)。此操作向我们指出,需在 D 点和 B 点的梁端 I 处以及 A 点和 E 点的梁端 J 处释放 R3(请参见图 3)。因此

“单元轴 1”和“单元轴 2”)。此操作向我们指出,需在 D 点和 B 点的梁端 I 处以及 A 点和 E 点的梁端 J 处释放 R3(请参见图 3)。因此 - 请在 D 点的水桶和 B 点的连接 BCE 选择梁单元(“选择”

“选择”

“选择” “线”,单击第一条直线,按住 Shift 键并单击第二条直线),

“线”,单击第一条直线,按住 Shift 键并单击第二条直线), - 单击鼠标右键并选择“添加”

梁端释放。

梁端释放。 - 激活“I 节点”的“R3”复选框。

- 单击“确定”按钮以应用端部释放。

- 在 A 点和 E 点,针对多个单元重复该过程,并激活“J 节点”的“R3”复选框。

- 完成后,端部释放符号将显示在每个梁单元的相应端部,如图 3 所示。

图 3:查看梁方向以设置相应的端部释放

每个单元中心的方向标记显示哪个方向是轴 1,从而确定哪个节点是 I,哪个节点是 J(轴 1 从节点 I 延伸至节点 J)。

- 请在 D 点的水桶和 B 点的连接 BCE 选择梁单元(“选择”

- 您可禁用梁方向标记(“视图”

“可见性”

“可见性” “对象可见性”

“对象可见性” “单元轴 1”和“单元轴 2”)。

“单元轴 1”和“单元轴 2”)。

步骤 2 – 运行分析:

大多数情况下,设计优化的输入取决于设置的模型结果。任何情况下最好先执行分析,确保它能够正常运行,避免执行冗长的设计优化分析。(此模型已足够小,因此事实上无需检查模型。请在执行分析后检查设置。)

- “分析”

“分析”

“分析” “运行模拟”。

“运行模拟”。 - 完成后,模型将在“结果”环境中显示。请先检查梁方向,确认弯曲的弱轴(即设置中的轴 2)和强轴均已按预期定位。在浏览器中选择部件 1、3 和 4,单击鼠标右键并选择“三维可视化”。将显示每个单元的矩形横截面。使用“视图”

“浏览”

“浏览” “动态观察”,四处转动模型。如果梁的定位正确,则矩形的高度应位于 XZ 平面,而较窄的宽度应位于 Y 方向。完成后,请禁用可视化。

“动态观察”,四处转动模型。如果梁的定位正确,则矩形的高度应位于 XZ 平面,而较窄的宽度应位于 Y 方向。完成后,请禁用可视化。 - 使用“结果等值线”

“位移”

“位移” “位移”

“位移” “数值”检查变形。可接受的变形最大值为 3 mm。

“数值”检查变形。可接受的变形最大值为 3 mm。 - 使用“结果等值线”

“应力”

“应力” “梁和桁架”

“梁和桁架” “最差”检查应力。水桶中的人造应力将产生大量不需要的压缩应力。在浏览器中的部件 2 上单击鼠标右键,并清除“可见性”。剩余部件的应力介于 51 N/mm2 (51 MPa) 的压力和 60 N/mm2 (60 MPa) 的拉力之间。由于它限制为 100 MPa,因此还有大量的空间可用来减少横截面。

“最差”检查应力。水桶中的人造应力将产生大量不需要的压缩应力。在浏览器中的部件 2 上单击鼠标右键,并清除“可见性”。剩余部件的应力介于 51 N/mm2 (51 MPa) 的压力和 60 N/mm2 (60 MPa) 的拉力之间。由于它限制为 100 MPa,因此还有大量的空间可用来减少横截面。 - 最后要确认端部释放位于正确的单元端,以便在 A、B、D 和 E 点创建销轴连接。查看弯曲强轴的力矩(“结果等值线”

“其他结果”

“其他结果” “单元受力”

“单元受力” “轴 3 的力矩”)。若要实时检查力矩,请使用“查询结果”

“轴 3 的力矩”)。若要实时检查力矩,请使用“查询结果” “探测”

“探测” “探测”。当您在接近节点处按住鼠标时,该节点的结果将会显示。确认接近 A、B、D 和 E 点时的结果为 0。(在节点 E,连接 BCE 中的力矩应为 0,且连接 DEFG 应存在较大的弯曲力矩。)

“探测”。当您在接近节点处按住鼠标时,该节点的结果将会显示。确认接近 A、B、D 和 E 点时的结果为 0。(在节点 E,连接 BCE 中的力矩应为 0,且连接 DEFG 应存在较大的弯曲力矩。)

步骤 3 – 指定设计变量:

由设计优化调整的参数称为“设计变量”,它们是在“单元定义”对话框中指定的。下面,我们将针对问题语句中指示的连接优化横截面的高度。

- 返回到 FEA 编辑器(“工具”

“环境”

“环境” “FEA 编辑器)。

“FEA 编辑器)。 - 在浏览器中,在部件 1 的“单元定义”标题上单击鼠标右键,并选择“编辑单元定义”。亮显“截面属性”电子表格中的单元格,然后单击“横截面库”按钮。在“h”字段中单击鼠标右键,并选择“设置为设计变量”。DV 符号显示矩形横截面的高度将作为设计变量。依次单击“确定”、“确定”,以保存输入。

- 针对部件 3 和 4,重复上述步骤。

步骤 4 – 指定设计优化参数:

- 使用“分析”

“分析”

“分析” “优化”,访问“设计优化”对话框。“设计变量”选项卡将显示模型中的设计变量集。“当前值”列使用您在“单元定义”中输入的尺寸填充。对于每个设计变量,请为“下限”输入 50;我们不希望横截面异常小。由于应力小于允许值,不必允许更大的上限,因此请输入与当前值相等的“上限”。

“优化”,访问“设计优化”对话框。“设计变量”选项卡将显示模型中的设计变量集。“当前值”列使用您在“单元定义”中输入的尺寸填充。对于每个设计变量,请为“下限”输入 50;我们不希望横截面异常小。由于应力小于允许值,不必允许更大的上限,因此请输入与当前值相等的“上限”。 - “性能”选项卡可用来输入分析目标和所有约束。在此示例中,我们需要最大程度地减少重量(通常,这可以最大程度地降低成本)并限制应力。单击“添加行”按钮。默认情况下,此操作会添加一个最大程度地减少体积的“目标”,相当于最大程度地减少重量。(“目标”是指最大程度减少或增加的数量。)

- 由于只能指定一个目标行,因此要最小化的“部件”必须为“0”或“全部”。 提示: 设计优化将调整由设计变量指定的尺寸。任何部件尺寸的减少均会减小部件体积,从而减小装配件的总体积。

- 若要获得“当前值”的输入,请切换回 Autodesk Simulation Mechanical 或多物理场界面,并运行“分析”

“分析”

“分析” “重量和重心”命令。此操作将总体积设置为 1.256e7。

“重量和重心”命令。此操作将总体积设置为 1.256e7。 - 在“设计优化”对话框的“当前值”列中,输入 1.256e7。

提示: 以前,指定的水桶(部件 2)横截面面积始终较小,即便我们希望水桶具有刚性亦是如此。之所以使用小面积,这是因为其体积与待优化的体积相比可能较小。如果水桶的体积相对于模型的其他部件非常大,则对部件 1、3 或 4 的体积略加更改,总体积并不会发生明显变化。我们希望避免产生这种可能会令人误解的结果。 - 按设计变量的下限与当前值之比来缩放每个部件的体积且合计结果,即可从“重量和重心”对话框中估计出体积的“极限值”。这将得出模型的最小总体积 4.7616E6。请将此值输入“极限值”列。

- 由于只能指定一个目标行,因此要最小化的“部件”必须为“0”或“全部”。

- 在“重量和重心”对话框中,单击“关闭”。

- 返回到“设计优化”对话框的“性能”选项卡中,单击“添加行”按钮三次,以添加三个新约束。我们要对每个待优化的部件设置应力上限。

- 将“目标/约束”更改为“最大应力”。

- 将“类型”设置为“上限”。

- 将“部件编号”分别设置为“1”、“3”和“4”。

- 每个部件的“当前值”均可从 Autodesk Simulation Mechanical 界面的“结果”环境中找到。(单击“结果”选项卡。)分别显示这三个部件,确定每个部件的当前应力(在浏览器中选择要隐藏的部件,单击鼠标右键并清除“可见性”)。

- 显示某一部件的“结果等值线”

“应力”

“应力” “梁和桁架”

“梁和桁架” “最差”结果之后,即可获得当前横截面的当前应力值。(请确保使用最大绝对值。最大应力既可是负值,也可是正值。)

“最差”结果之后,即可获得当前横截面的当前应力值。(请确保使用最大绝对值。最大应力既可是负值,也可是正值。) - 清除此部件的“可见性”,然后选择下一部件的“可见性”。重复操作,直到确定部件 1、3 和 4 的应力为止。

- 显示某一部件的“结果等值线”

- 应力的最大“极限值” - 100 (MPa) 是根据问题语句设置的,而部件应力的“当前值”已在先前的步骤中确定。在相应的行和列中逐一输入这些值。正确的值已在下表 3 中列出。

目标/约束 载荷工况 类型 部件 当前值 极限值 体积 全部 最小化 全部 1.256E7 4.7616E6 最大应力 全部 上限 1 59.86 100 最大应力 全部 上限 3 5.42 100 最大应力 全部 上限 4 27.38 100 表 3:“性能”选项卡输入

- 系统将使用“参数”选项卡的默认输入并检查结果,确认它们是可接受的。

步骤 4 – 运行设计优化分析。

- 转至“分析”

“执行设计优化”。

“执行设计优化”。 - 当对话框出现之后,单击“分析”按钮以开始优化过程。

- 分析完成后,检查显示窗口(优化日志文件)中信息的最后几行。重要项目已在表 4 中描述。

01 ** 对约束的更改小于限制值! 02 ** 5 次迭代后完成优化 03 ** 优化设计变量 ** 04 =========================================================================== 05 设计 当前值 下限 起始值 上限 06 --------------------------------------------------------------------------- 07 1 1.8922e+002 5.0000e+001 2.5000e+002 2.5000e+002 08 2 5.0000e+001 5.0000e+001 1.5000e+002 1.5000e+002 09 3 7.6111e+001 5.0000e+001 1.5000e+002 1.5000e+002 10 =========================================================================== 11 ** 优化目标/约束值 ** 12 =========================================================================== 13 对象/约束 当前值 极限值 更改/冲突 14 --------------------------------------------------------------------------- 15 目标 9.38600e+006 1.25600e+007 已减少 25.270701% 16 第 1 个约束 9.96355e+001 1.00000e+002 -0.364452 % 未违反 17 第二个约束 1.62569e+001 1.00000e+002 -83.743147 % 未违反 18 第三个约束 9.99214e+001 1.00000e+002 -0.078580 % 未违反 19 =========================================================================== 20 ** 优化已完成!!** 表 4:设计优化分析的最后一次迭代 为了有助于以下描述,我们特别添加了行编号。 由于不同迭代之间用户输入的约束变化小于用户输入的容差,且此优化所需的迭代次数小于输入的最大迭代次数(02 行),因此分析已收敛(01 行)。行 15 显示目标(最小化的体积)。“更改/冲突”列指示最佳设计为 25.3%,低于用户输入的当前值。第一个约束(行 16 的应力)指定上限 100 MPa。最终的最佳值为 99.6 MPa。第二个约束(行 17 的应力)远远低于上限 100 MPa。由于设计变量(行 08 的横截面高度)采用下限 50 mm,因此应力无法增加;这样一来,横截面无法再减小,应力亦不会高于 16.3 MPa。第三个约束(行 18 的应力)也限制为 100 MPa。(粗体文本亮显,与此说明对应。) - 单击“完成”按钮,关闭分析窗口。由于结果可接受,因此无需更改。如果结果不可接受(如违反某一约束),则可使用约束(“设计变量”选项卡)的不同上限和下限或不同的优化参数(“参数”选项卡)重新运行设计优化。

步骤 6 – 查看最佳结果。

- 从“设计优化结果”菜单中,选择“设计优化历史”。稍后,“结果”框将在下拉菜单中列出每个目标、约束和设计变量。选择每个项目,查看图形,了解该值在每次迭代中如何变化。

- 使用“结果”菜单,并选择“最佳结果”。这将启动新的 Autodesk Simulation 实例并加载原始模型副本,但此副本的设计变量将设置为通过设计优化计算得出的最佳值。

- 在 Autodesk Simulation 界面中,单击“结果”选项卡,查看最佳模型结果。通过对原始模型执行一系列步骤后,我们发现位移数值 (4.5 mm) 比之前略高,但仍可接受。当然,应力结果也可接受。因此,我们将问题描述第 1 项的解答汇总在下表中。

连接 部件编号 最佳横截面 平面外宽度(“b”)

平面内高度 x(“h”)

DEFG 1 24 x 189 mm AB 3 14 x 50 mm BCE 4 20 x 76 mm 表 5:最佳横截面 - 若要求出圆柱尺寸(问题说明的第 2 项),请隐藏除部件 5 以外的所有部件。(在浏览器中选择部件 1 到 4,右键单击其中任一部件,然后清除“可见性”。)

- 将结果类型设置为“结果等值线

“其他结果”

“其他结果” “单元受力”

“单元受力” “轴向力”。

“轴向力”。 - 圆柱中的力由图例或单元查询(“查询结果”

“探测”

“探测” “探测”)确定,如下所示。

“探测”)确定,如下所示。

圆柱 轴向力 CD 21400 N FH 72450 N 表 6:圆柱力 (4 个重要数字) 圆柱尺寸可根据假定的流体压力计算得出。

模型的两个存档和结果均位于 Autodesk Simulation Mechanical 或多物理场安装目录的 Models 子文件夹中:

- front-end loader input results.ach 是定义设计变量的原始模型

- front-end loader_OPT.ach 是基于最佳结果的几何体模型。

此示例基于 Beer、Ferdinand P.、Johnston、E.、Russell 共同撰写的示例 6.149 以及 McGraw Hill 所著的《Vector Mechanics for Engineers, Statics and Dynamics》,第 7 版,第 341 页。