通过单击“接触对的控制和参数”对话框中的“高级”按钮,可访问“接触对的高级控制和参数”对话框。在“高级”对话框中,可以指定接触对的单个参数。

“常规”选项卡

接触刚度

默认情况下,系统使用“接触刚度”下拉框中的“自动”。面面接触的接触刚度是使用以下方程计算的:

其中

- fs 是比例参数,默认值为 0.1。

- E 是接触对中两种材料的较小杨氏模量。

- A 是接触线与厚度(二维)或接触面积(三维)的乘积。

- V 是单元面积与厚度(二维)或单元体积(三维)的乘积。

比率 A2/V 是针对目标表面和接触表面的单元计算的。对于面面接触类型,使用该比率值的平均值。对于其他接触类型,使用目标表面的比率值。对于涉及梁或桁架单元的接触,此比率使用值 1.0。

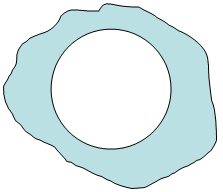

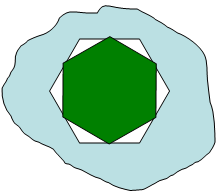

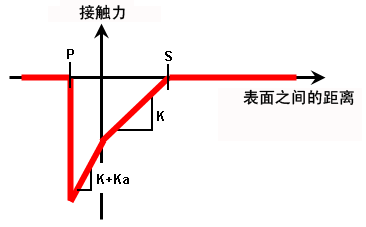

若要针对接触刚度使用某一特定值,请从“接触刚度”下拉框中选择“用户指定”选项,然后在“接触刚度”字段中输入适当的值。如果一个表面穿透另一个表面,则在“附加接触刚度”字段中输入值后,此刚度将添加到“接触刚度”值中。请参见图 1。

图 1:接触刚度和接触距离

当两个表面之间的距离小于“接触距离”(S) 时,表示它们互相接触。如果小于此距离,则每个单元的接触力与压缩量(S – 距离)和“接触刚度”(K) 成正比。当距离减小到 0 时,部件开始相互穿过(穿透)。随后,接触力与接触刚度加“附加接触刚度”(Ka) 和穿透量成正比。如果表面之间的距离达到“最大渗透距离”(P),则接触力为零。

通常,接触刚度的值应介于两种接触材料中较软材料的杨氏模量值的 1% 到 10% 之间(对于“单位”网格尺寸)。对于过大或过小的网格尺寸,可能需要分别相应地小幅增加或减小该百分比。如果假设的刚度太低,则会出现过度接触渗透。如果刚度太高,则可能导致接触振动和不稳定。

估计接触刚度的另一种方法是将接触单元视为两个表面的节点之间的一组弹簧。如果接触力已知(即便仅知道近似值),则接触刚度的计算公式为 K = (F/n)/Δ;其中,F 是接触力,n 是互相接触的节点数,Δ 是接触单元为抵制力 F/n 而压缩的量。请记住,接触单元需要进行一定程度的压缩才能产生力,因此选择 Δ 为 10% 接触距离 (S),这是一个很好的起点。但实践证明,此方法仅对包含常规几何图元的简单接触模型较为实用。

如果选择“在第一步后使用自适应接触刚度方法”复选框,则会在分析过程中自动调整接触刚度,以提高精度和收敛性。接触刚度可根据接触状态(渗透、无渗透)加以调整。此方法在某些情况下可提供更为精确和有效的解。事实证明,对于涉及相对于彼此快速移动的部件或具有非线性材料模型的部件之间接触的模型,可能有必要禁用此复选框。

若刚度太小,则节点不可避免将大幅度渗透主表面。若刚度太大,则可完全满足接触区域中的几何边界条件,但平衡迭代往往处于不稳定状态。接触刚度较高会导致全局刚度矩阵呈病态以及收敛性较差的情况。

发生接触时(接触距离)

默认情况下,处理器将计算到模型几何体的接触距离。接触距离是将发生接触的表面之间的距离。(请参见图 1。)如果两个表面之间小于此距离,则将应用“接触刚度”。若要针对接触距离使用某一特定值,请从“接触距离”下拉框中选择“用户指定”选项,然后在“接触距离”字段中输入适当的值。若要避免渗透,最好将接触距离设置为合理的较大值。

如果接触距离大于表面之间的初始间隙,则会产生干涉(仅限“面对面”和“点对面”接触),并在尝试分隔体的分析开始时产生接触力。在这种情况下,时间步在分析开始时通常会减少,直到部件达到新平衡为止。

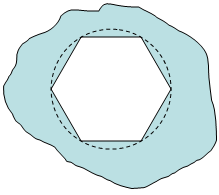

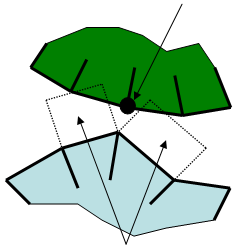

对于间距较近的活动部件(例如,孔内部的轴或销轴),需要注意一些特别事项。从数学角度来说,部件之间的间隙可能会小于物理间隙。数学间隙由网格尺寸和表面近似值确定。物理间隙基于部件尺寸。随着近似表面移动或转动,可能产生现实中并不存在的干涉。请参见图 2。

|

1. 部件中的孔 |

在划分网格后变成多边形。 |

|

2. 圆销 |

在划分网格后变成多边形。 |

|

3. 组合,两个部件可能在某些位置拟合(无干涉) |

但在其他位置干涉(即使物理部件存在间隙)。其原因在于表面近似。 |

| 图 2:划分部件网格时的间隙和干涉 | |

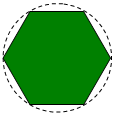

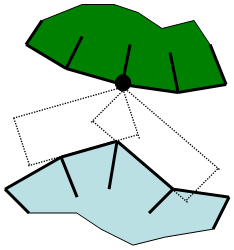

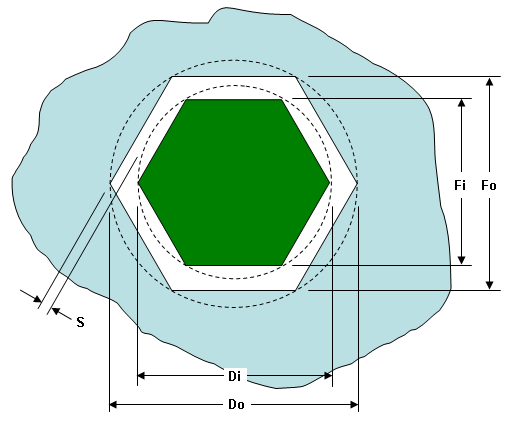

若要在两个网格化部件之间形成与物理部件相同的间隙(或干涉),可能需要调整部件尺寸和接触距离,才能确保行为得当。这些与网格尺寸相关,如图 3 中所示。

图 3:孔内销轴避免干涉的关系

从基本几何体内,用户可将直径 D 与平面 F 中的尺寸关联,如下所示:

![]()

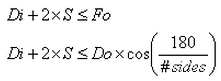

若要避免干涉拟合,必须根据此关系设置尺寸:

其中:

- D、Di 和 Do 是物理尺寸(实际或理论尺寸)

- F、Fi 和 Fo 是平面中的尺寸(由于网格近似)

- # sides 是周长的边数或单元数。如果周长的网格均匀,则此值显而易见。如果网格不均匀(例如,使用网格细化点时),则 # sides 是根据边(或单元)数得出的假设值(如果整个周长使用最粗网格)。或者,您可以在网格中测量最大尺寸 Fo。

- S 是销的角点与孔的平面之间的数学间隙。如果将面面接触距离设置为等于该尺寸,则销和孔的某些位置上无间隙。

例如,假设 2.010 英寸直径的孔内有一个 2 英寸直径的销,且每 40 个单元划分一个网格。数学间隙 S = 0.0019 英寸;该值远远小于每条边上的理论间隙 0.005 英寸。若要使 0.005 英寸间隙加上 0.002 英寸接触距离得出 S = 0.007 英寸,内径必须设置为 1.9898 英寸直径。

“几何体”选项卡

检查接触时

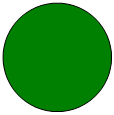

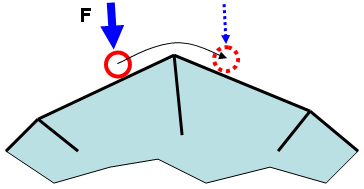

“接触作用距离”可用于加快计算速度。仅当两个表面的距离小于此值时,才会考虑进行接触。因此,如果处理器确认两个部件距离很远,则不必通过浏览时间步来查看两者是否处于接触状态。需要注意的是,部件不会在不同的时间步之间以过远的距离移动,因为这样会导致部件在计算步骤中处于非接触状态,即便部件实际彼此穿过也是如此。在这种情况下,不会检测到接触。请参见图 4。值 0(在某些情况下有效,但可能无法快速应用)表示接触距离等于部件上的表面单元的最大尺寸。

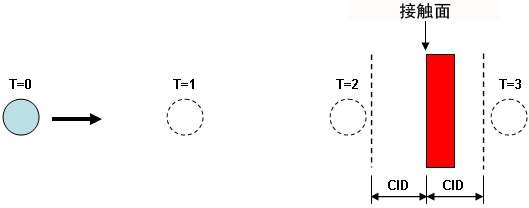

图 4:接触作用距离

四个时间步(T=0、1、2、3)中将显示一个快速移动的球体。仅当体在彼此的接触作用距离(尺寸 CID)之内时,才会检查到接触。在此示例中,球体在所有时间步均已超出接触作用距离,因此未检测到它穿过块这一实际情况。

部件彼此穿透时:

当次要部件表面上的点超出此接触对的主要部件表面下的“最大渗透距离”时,不强制要求表面接触。(接触力归零。请参见图 1。)此条目用于防止在次要表面上的点(位于主要表面下方)之间强制虚拟接触。如果此条目的值为零,则处理器将使用表面单元的最大尺寸作为其局部最大渗透距离。对于此条目,建议用户尽量不要使用除零之外的其他任何值。

限制接触单元数

如果部件相对于彼此大幅移动,则自动接触更新(在“面面接触”主对话框中)是帮助处理器确定哪些点实际上在每个时间步处于接触状态的最佳选项。但在部件相对于彼此几乎没有运动的情况下,如果用户可以最大程度地减少生成的接触单元数,则可提高分析速度。如果单元之间的最初间距超出“最大初始距离”,则不会产生接触。因此,无论两个单元经过移动后离得多近,它们之间也不会发生接触。这将限制检查的接触数,从而提高分析速度。

设想一下轭和连接叉内部的销。如果销相对于轭未转动,则销的左侧不会与孔的右侧接触。因此,如果最大初始距离设置为较小距离(例如,一个单元的尺寸),则创建刚好所需的接触单元,将销连接到相邻节点的孔。其结果将得到一个较小的模型,并减少检查接触单元状态的次数,从而提高分析的运行速度。

放大接触表面

将面面接触可视为单元表面(垂直于单元面)的扩展。如果表面是凸面,这会保留两个相邻单元之间的间隙,接触体可能被卡在这些地方。目标节点可以移动,而不会接触。然后,在接触相邻单元之间交替变换时,这将导致颤动。请参见图 5a。如果在“延伸接触单元侧面”下拉框中选择“自动”选项,则接触单元边界将略微延长,以考虑这些间隙。请参见图 5b。如果选择“自动”选项,则处理器能够在必要时检测并根据需要延伸长度。 如果不希望延伸长度,请选择“取消”选项。

|

目标接触节点

两个接触区域 (高度放大)

|

两个延伸的接触区域。 |

|

(a) 若不延伸接触单元,则两个单元之间的接触不如目标节点划过表面那般光滑。 |

(b) 若延伸接触单元,则接触区域比目标节点从一个接触单元滑到下一个单元更光滑。 |

|

图 5:延伸接触面 |

|

平滑接触表面

非平滑接触表面会导致两个问题。其中,平滑度表示法线方向在两个相邻单元之间的变动幅度。第一个问题是收敛性较差,第二个是结果不理想。如果两个相邻单元不共面(例如,在曲面上),则目标节点穿过单元边界时,接触力的法向矢量会突然改变方向。只要考虑离散几何,这种情况就不可避免。这种非平滑可能导致单元边界发生振动,且目标节点被卡在单元边界。

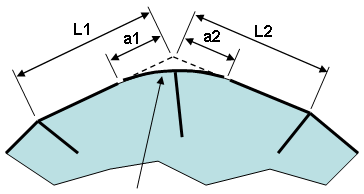

若要最大程度地减少此类情况,请将“延伸接触单元侧面”下拉框设置为“平滑”。选择此选项可激活输入字段“平滑系数(0-0.5)”。请将平滑系数视为在两个单元的角落(或相同单元的两边)放置一个圆角。为进一步了解,请参见图 6。平滑系数是一个介于 0(无平滑)到 0.5(过渡区域延伸到单元边的一半)之间的值。

请注意,两个不同接触表面之间的接合处不会出现平滑。它仅出现在每个接触表面的范围内。

|

(a) 从左向右移动时,力 F 迫使另一个体(未显示)上的目标节点(红色圆)接触。随着该节点从一个单元移动到下一个单元,反作用力的方向急速改变,这可能导致难以收敛。 |

|

平滑过渡 (b) 通过激活“平滑”选项,将消除锐角。因此,在节点(为清晰起见已删除)从左向右移动时,反作用力的方向平稳变化。距离 a1 和 a2 的计算方法如下所示: a1 = 平滑系数 * L1 a2 = 平滑系数 * L2 |

| 图 6:平滑接触表面 |

请记住,面面接触始终会检查一个表面上的节点是否会穿过另一个表面的节点。因此,表面 A 上的节点将与平滑表面 B 接触,节点表面 B 将与平滑表面 A 接触。但是,从技术角度来说,平滑表面 A 不会与平滑表面 B 接触。

接触单元更新参数

在“搜索半径”字段中,为每次生成接触单元时要创建的接触单元指定半径。仅当在“面面接触”对话框的“接触单元更新参数”部分的“更新”下拉框中选择“用户定义”选项时,此字段才可用。

“时间步”选项卡

激活“调用自动时间步缩减方法”复选框后,时间步将在两个表面之间的距离小于“时间步缩减目标距离”字段指定的距离时自动缩减。这种缩减的优点在于预见到发生接触时需要较小的时间步,并在发生之前减少接触。(请注意,“时间步缩减目标距离”好比在不考虑接触距离的情况下分隔实际表面。)时间步至少会缩减到“接触的最小时间步大小”字段中指定的值(同时,由于通过将当前时间步除以整数来缩减时间步,因此通常缩减到一个较小的值)。如果“接触的最小时间步大小”为零,则最小时间步的行为方式就像用户输入了值“当前时间步/10”一样。

如果未激活“调用自动时间步缩减方法”复选框,则仅当必须满足平衡和接触收敛时才缩减时间步。