|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM  Gruppe Drehen

Gruppe Drehen  Rohteilübertragung

Rohteilübertragung

|

Die Strategie Rohteilübertragung dient zur automatischen Übertragung von Rohteilen zwischen den beiden Spindeln. Dieser Strategie ist kein Werkzeugweg zugeordnet. Der Postprozessor ist verantwortlich für die Ausgabe des gewünschten NC-Codes.

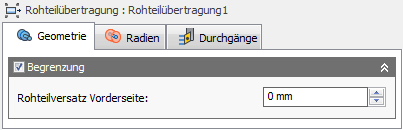

Einstellungen auf der Registerkarte Geometrie

Einstellungen auf der Registerkarte Geometrie

Begrenzung

Werkzeugwege können durch Auswählen der Begrenzungsbereiche mit der Schaltfläche Begrenzung auf einen bestimmten Bereich eingeschränkt werden. Begrenzungsbereiche können anhand einer Kombination aus Kanten, Flächen oder Skizzierpunkten definiert werden.

Vorderseite Rohteilaufmaß:

Gibt an, wie weit die Bearbeitung über die Modellvorderseite hinaus erfolgt.

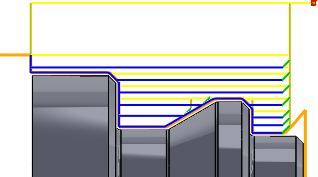

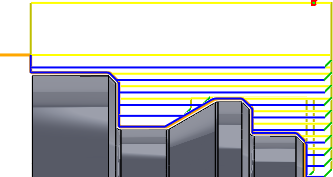

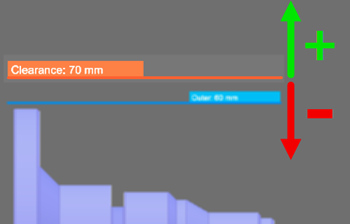

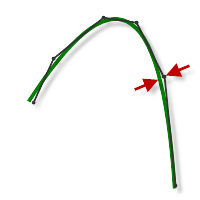

Negativer vorderer Versatz

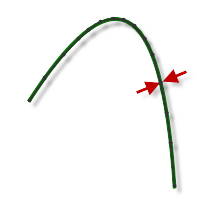

Positiver vorderer Versatz

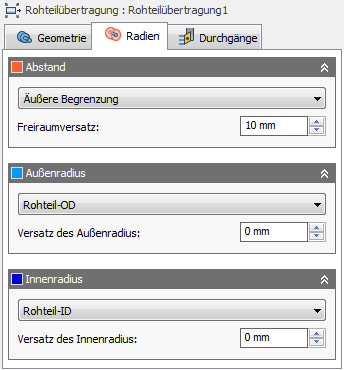

Einstellungen auf der Registerkarte Radien

Einstellungen auf der Registerkarte Radien

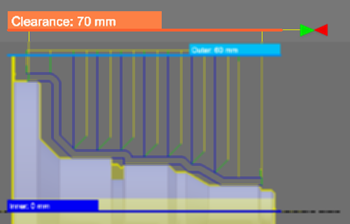

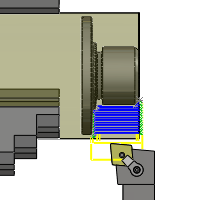

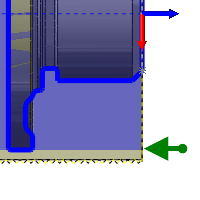

Freimachung

Legen Sie diese Höhe fest, um den Radius zu steuern, bei dem das Werkzeug den Werkzeugweg beginnt und beendet. Das Werkzeug wird dem Rohteil mit diesem radialen Freiraumversatz von der Innenseite des Rohteils entlang der Z-Achse (Spindelachse) angenähert bzw. von diesem zurückgezogen. Der auf der orangefarbenen Registerkarte angezeigte Wert ist der aktuelle Radius relativ zur Setup-Achse.

Äußerer Abstand - Radius

- Rohteil-OD - Legt den Abstandsradius entsprechend den radialen Enden des Rohteils gemäß Definition im Setup fest.

- Modell-OD - Legt den Abstandsradius entsprechend den äußeren radialen Enden des Modells gemäß Definition im Setup fest.

- Außenradius - Wenn Sie diese Option wählen, können Sie den Abstandsradius vom Außenradius versetzen. Der Abstandsradius muss jedoch größer sein als der Außenradius. Deshalb muss im Feld Freiraumversatz ein positiver Wert eingegeben werden.

- Innenradius - Bei Verwendung dieser Option in Kombination mit dem Wert für Freiraumversatz können Sie den Abstandsradius von der innersten Position, wo die Werkzeugwege generiert werden, steuern. Dies ist eine nützliche Methode, um in bestimmten Szenarien die Werkzeugwegtiefe einzugrenzen. Stellen Sie sicher, dass mithilfe des Abstandsradius das gesamte verbleibende Rohteil vom Werkzeug abgetragen wird. Dies kann durch Ausführen einer Rohteilsimulation verifiziert werden.

- Modell-ID - Bei Verwendung dieser Option in Kombination mit dem Wert für Freiraumversatz können Sie den Abstandsradius vom kleinsten Durchmesser des definierten Rohteils steuern. Stellen Sie sicher, dass mithilfe des Abstandsradius das gesamte verbleibende Rohteil vom Werkzeug abgetragen wird. Dies kann durch Ausführen einer Rohteilsimulation verifiziert werden.

- Rohteil-ID - Bei Verwendung dieser Option in Kombination mit dem Wert für Freiraumversatz können Sie den Abstandsradius vom kleinsten Durchmesser des definierten Rohteils steuern. Stellen Sie sicher, dass mithilfe des Abstandsradius das gesamte verbleibende Rohteil vom Werkzeug abgetragen wird. Dies kann durch Ausführen einer Rohteilsimulation verifiziert werden.

- Auswahl - Wählen Sie eine beliebige Fläche, einen beliebigen Scheitelpunkt oder Punkt im Modell aus, um den Abstandsradius zu definieren.

- Radius - Mit dieser Option können Sie einen Radiuswert im Feld Freiraumversatz eingeben.

- Durchmesser - Mit dieser Option können Sie einen Durchmesserwert im Feld Freiraumversatz eingeben.

Freiraumversatz:

Gibt den Wert für den Freiraumversatz an.

Äußerer Abstand - Versatz

Außenradius

Definiert die radiale Begrenzung durch Einschränken des äußeren radialen Bereichs des Werkzeugwegs. Wählen Sie eine der folgenden Optionen:

Außenradius

- Rohteil-OD

- Modell-OD

- Innere Begrenzung

- Modell-ID

- Rohteil-ID

- Auswahl

- Radius

- Durchmesser

Versatz des Außenradius:

Gibt den Wert für den Versatz des Außenradius an.

Innenradius

Definiert die radiale Begrenzung durch Einschränken des inneren radialen Bereichs des Werkzeugwegs. Wählen Sie eine der folgenden Optionen:

Innenradius

- Rohteil-OD

- Modell-OD

- Äußere Begrenzung

- Modell-ID

- Rohteil-ID

- Auswahl

- Radius

- Durchmesser

Versatz des Innenradius:

Gibt den Wert für den Versatz des Innenradius an.

Einstellungen auf der Registerkarte Strategieeinstellungen

Einstellungen auf der Registerkarte Strategieeinstellungen

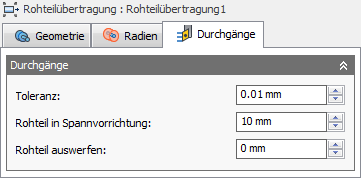

Toleranz:

Die Bearbeitungstoleranz ist die Summe der für die Neuberechnung der Werkzeugwege und für die Geometrietriangulation verwendeten Toleranzen. Eventuelle zusätzliche Filtertoleranzen müssen zu dieser Toleranz hinzugefügt werden, um die Gesamttoleranz zu erhalten.

Hohe Toleranz 0,100

Niedrige Toleranz 0,001

Die Konturbewegung der CNC-Maschine wird über den Linienbefehl G1 und die Bogenbefehle G2 und G3 gesteuert. Hierfür gleicht CAM die Spline- und Flächen-Werkzeugwege durch Linearisieren an, wobei viele kurze Liniensegmente erstellt werden, um sich der gewünschten Form anzunähern. Wie genau der Werkzeugweg der gewünschten Form entspricht, hängt weitgehend von der Anzahl der verwendeten Linien ab. Je mehr Linien, desto enger nähert sich der Werkzeugweg der Nennform des Splines oder der Fläche an.

Data Starving

Es ist verlockend, immer sehr enge Toleranzen zu verwenden, aber dies muss gegen gewisse Aspekte abgewogen werden, wie z. B. längere Zeiten für die Werkzeugwegberechnung, große G-Code-Dateien und sehr kurze Linearbewegungen. Die ersten beiden Aspekte stellen kein großes Problem dar, da Inventor HSM Berechnungen sehr schnell durchführt und die meisten modernen Steuerungen über mindestens 1 MB RAM verfügen. Die kurzen Linearbewegungen können jedoch in Verbindung mit hohen Vorschubgeschwindigkeiten zu einem Phänomen führen, das als Data Starving bekannt ist.

Data Starving tritt auf, wenn die Steuerung so stark mit Daten überflutet wird, dass sie die Verarbeitung nicht bewältigen kann. CNC-Steuerungen können nur eine begrenzte Anzahl von Codezeilen (Blöcken) pro Sekunde verarbeiten. Die Bandbreite reicht von gerade einmal 40 Blöcken/Sekunde auf älteren Maschinen bis zu 1.000 Blöcken/Sekunde und mehr auf neueren Maschinen wie der Haas Automation-Steuerung. Kurze Linearbewegungen und hohe Vorschubgeschwindigkeiten können die Verarbeitungsrate derart erhöhen, dass die Steuerung überfordert ist. Wenn dies geschieht, muss die Maschine nach jeder Bewegung anhalten und auf den nächsten Servobefehl von der Steuerung warten.

Rohteil in Spannvorrichtung:

Gibt den Betrag des Rohteils in der Spannvorrichtung an.

Rohteil auswerfen:

Gibt den aus der aktuellen Spannvorrichtung auszuwerfenden Rohteilbetrag an.