|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM

Gruppe Bohren

Gruppe Bohren

Bohren

Bohren

|

Eine Operation Bohren bietet Zugriff auf eine breite Palette von Bohr- und Gewindeschneidoperationen. Hierzu gehören:

- Bohren - Bohren (G81) mit Eilgangsausfahrt

- Senken - Bohren (G82) mit Verweilzeit am Boden und Eilgangsausfahrt

- Spanbruch - Spanbruch mit Einstechen und teilweisem Rückzug zwischen Einstichen

- Tiefbohren - Tiefbohren mit Einstechen und vollem Rückzug zwischen Einstichen

- Tieflochbohren (Einlippenbohren) - Tiefbohren zum Erzeugen einer sehr runden Bohrung mit Präzisionsdurchmesser. Sehr nützlich für tiefe, gerade Bohrungen in verschiedenste Materialien

- Gewindebohren - Gewindebohren (G84/G74). Spindeldrehzahl und Vorschub synchron

- Gewindebohren mit Spanbruch - Gewindebohren mit Spanbruch

- Durchbruch - Ermöglicht das Verringern von Vorschub und Geschwindigkeit vor dem Durchbrechen einer Bohrung.

- Reiben - Reiben (G85) mit Ausfahren

- Bohren-Drehen - Bohren mit Verweilen am Boden und Ausfahren

- Stopp-Bohren - Bohren (G86) mit Spindelstopp am Boden und Eilgangsausfahrt

- Feinbohren - Feinbohren mit bohrungsseitiger Verlagerung

- Rückwärtssenken - Bohren von der Rückseite

- Kreistaschenfräsen - Kreistaschenfräsen

- Bohrfräsen - Fräsen von Bohrungen

- Gewindefräsen - Fräsen von Gewinden

- Sondierung - Dient zum Messen eines Elements am Bauteil mittels eines Prüfwerkzeugs. Alternativ können Makros von der Maschine zum Definieren des WKS verwendet werden. Abhängig von der Maschine ist eine spezielle Verarbeitung in den Postprozessoren erforderlich.

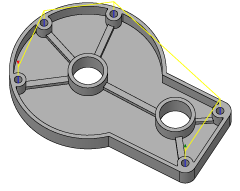

Die Eingabegeometrie für diese Zyklen kann direkt von Elementen der Bauteilgeometrie und, konsistent mit anderen 2D-Operationen, von einer Skizze (z. B. Mittelpunkte von Bogen) gewählt werden.

Beim Arbeiten mit Volumenkörpermodellen verwenden Sie die Bohrfunktion am einfachsten, indem Sie die zylindrischen Flächen der Bohrungen zur direkten Bearbeitung auswählen. Dadurch werden automatisch die korrekte Rohteilhöhe und -tiefe für jede Bohrung festgelegt, und innerhalb einer einzelnen Bohrfunktion sind Bohrungen in unterschiedlichen Ebenen und mit unterschiedlichen Tiefen möglich. Außerdem steht beim Bohren von zylindrischen Flächen die Option Gleichen Durchmesser wählen zur Verfügung, die eine einfache und automatische Auswahl vieler gleichartiger Bohrungen ermöglicht.

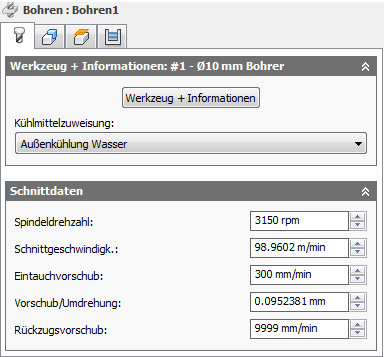

Einstellungen auf der Registerkarte Werkzeug + Informationen

Einstellungen auf der Registerkarte Werkzeug + Informationen

Kühlmittel:

Der mit dem Werkzeug verwendete Kühlmitteltyp

Spindeldrehzahl:

Die Drehzahl der Spindel

Schnittgeschwindigkeit:

Die Spindeldrehzahl, ausgedrückt als die Oberflächengeschwindigkeit des Werkzeugs

Eintauchvorschub:

Der beim Eintauchen in das Rohteil verwendete Vorschub

Vorschub/Umdrehung:

Der Eintauchvorschub, ausgedrückt als Vorschub pro Umdrehung

Rückzugsvorschub:

Beim Rückzug (nicht bei G0-Bewegungen) verwendeter Vorschub

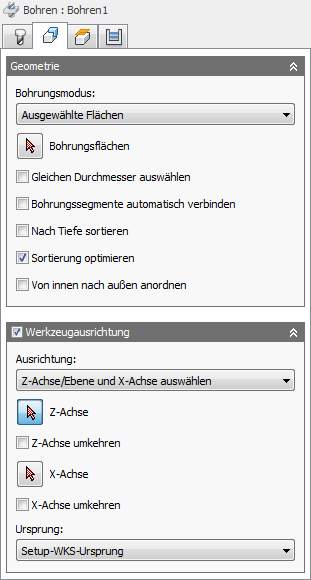

Einstellungen auf der Registerkarte Geometrie

Einstellungen auf der Registerkarte Geometrie

Gleichen Durchmesser wählen

Aktivieren Sie diese Option, um alle Bohrungen mit dem gleichen Durchmesser wie die derzeit im Auswahlfeld ausgewählte Bohrung auszuwählen.

Beispiel: Um eine einzelne Bohrung mit 6 mm bzw. 1/4 Zoll und alle Bohrungen mit 12 mm bzw. 1/2 Zoll zu bohren, wählen Sie zunächst die Bohrung mit 6 mm bzw. 1/4 Zoll und dann eine der Bohrungen mit 12 mm bzw. 1/2 Zoll und aktivieren dann die Option Gleichen Durchmesser wählen.

Die Verwendung dieser Option ist assoziativ zum Modell. Wenn später weitere Bohrungen mit dem gleichen Durchmesser hinzugefügt werden, werden bei der erneuten Durchführung der Operation die hinzugefügten Bohrungen automatisch in den Bohrzyklus eingeschlossen.

Bohrungssegmente automatisch verbinden

Bei aktivierter Option werden beim Bohren einer Bohrung mit mehreren Segmenten die daneben liegenden Segmente automatisch eingeschlossen.

Sortieren nach Tiefe

Gibt an, dass die Bohrungen nach zunehmender oder abnehmender Z-Ebene zu sortieren sind.

Sortierung optimieren

Gibt an, dass die Bohrungen nach dem kürzestmöglichen Bearbeitungsweg sortiert werden sollen.

Bearbeitung von Innen nach Außen

Ermöglicht die Änderung der vorgegebenen Bohrungsreihenfolge in eine Reihenfolge, bei der zuerst Innenbohrungen und dann Außenbohrungen bearbeitet werden.

Werkzeugorientierung

Gibt an, wie mithilfe einer Kombination aus Dreiergruppenausrichtungs- und Ursprungsoptionen die Werkzeugorientierung bestimmt wird.

Das Dropdown-Menü Werkzeugansicht stellt die folgenden Optionen zum Festlegen der Ausrichtung der X-, Y- und Z-Dreiergruppenachsen bereit:

- WKS-Orientierung - Verwendet das Werkstück-Koordinatensystem (WKS) des aktuellen Setups für die Werkzeugorientierung.

- Modellorientierung - Verwendet das Koordinatensystem (WKS) des aktuellen Bauteils für die Werkzeugorientierung.

- Z-Achse/-Ebene und X-Achse wählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der X-Achse. Sowohl die Z- als auch die X-Achse kann um 180 Grad gedreht werden.

- Z-Achse/-Ebene und Y-Achse wählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse. Sowohl die Z- als auch die Y-Achse kann um 180 Grad gedreht werden.

- X- und Y-Achse wählen - Wählen Sie eine Fläche oder Kante zum Definieren der X-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse. Sowohl die X- als auch die Y-Achse kann um 180 Grad gedreht werden.

- Koordinatensystem wählen - Legt eine bestimmte Werkzeugorientierung für diese Operation anhand von einem Inventor-Benutzerkoordinatensystem (BKS) im Modell fest. Hierbei werden sowohl der Ursprung als auch die Ausrichtung des vorhandenen Koordinatensystems verwendet. Verwenden Sie diese Option, wenn Ihr Modell keinen geeigneten Punkt und keine geeignete Ebene für die gewünschte Operation enthält.

Das Dropdown-Menü Ursprung bietet die folgenden Optionen zum Lokalisieren des Dreiergruppenursprungs:

- WKS-Ursprung - Verwendet den WKS-Ursprung des aktuellen Setups als Werkzeugursprung.

- Ursprung des Modells - Verwendet den WKS-Ursprung des aktuellen Bauteils als Werkzeugursprung.

- Ausgewählter Punkt - Wählen Sie einen Scheitelpunkt oder eine Kante als Dreiergruppenursprung.

- Punkt auf Rohteilbox - Wählen Sie einen Punkt auf der Rohteil-Begrenzungsbox als Dreiergruppenursprung.

- Punkt auf Modellbox - Wählen Sie einen Punkt auf der Modell-Begrenzungsbox als Dreiergruppenursprung.

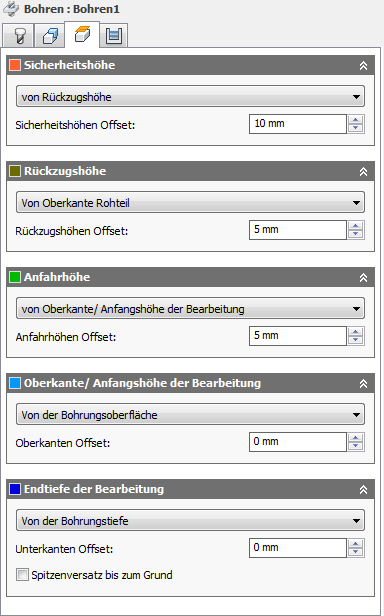

Einstellungen auf der Registerkarte Höheneinstellungen

Einstellungen auf der Registerkarte Höheneinstellungen

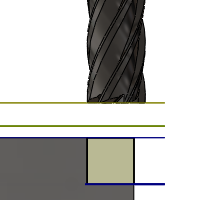

Sicherheitshöhe

Die Sicherheitshöhe ist die erste Höhe, die das Werkzeug auf seinem Weg zum Beginn des Werkzeugwegs per Eilgang ansteuert.

Sicherheitshöhe

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Sicherheitshöhen-Offset:

Der Sicherheitshöhen-Versatz wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten Sicherheitshöhe angewendet.

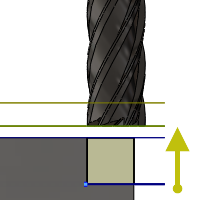

Rückzugshöhe

Mit der Rückzugshöhe wird die Höhe festgelegt, zu der das Werkzeug nach oben verschoben wird, bevor die nächste Schnittbewegung erfolgt. Der Wert für die Rückzugshöhe muss über dem Wert für Vorschubhöhe und Oberkante liegen. Die Rückzugshöhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Rückzugshöhe

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Rückzugshöhen-Offset:

Der Rückzugshöhenversatz wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten Rückzugshöhe angewendet.

Anfahrhöhe

Die Vorschubhöhe legt die Höhe fest, zu der das Werkzeug vor dem Wechsel zum Vorschub und vor dem Eintauchen ins Bauteil, im Eilgang verschoben wird. Der Wert für die Vorschubhöhe muss über dem Wert für Oberkante liegen. Bei einer Bohrung wird diese Höhe als die ursprüngliche Anfahrhöhe und Einstech-Rückzugshöhe verwendet. Die Vorschubhöhe wird zusammen mit dem nachfolgenden Versatz verwendet, um die Höhe festzulegen.

Anfahrhöhe

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Deaktiviert: Deaktivieren Sie die Option Anfahrhöhe, um das Werkzeug im Eilgang auf die Einfahrt zu bewegen.

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Anfahrhöhen-Offset:

Der Vorschubhöhenversatz wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten Vorschubhöhe angewendet.

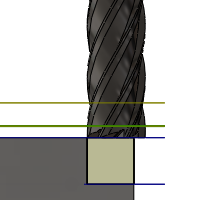

Oberkante/Anfangshöhe der Bearbeitung

Über Obere Höhe wird die Höhe festgelegt, die die Oberkante des Schnitts beschreibt. Der Wert für Obere Höhe muss über dem Wert für Unterkante liegen. Die obere Höhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Oberkante/Anfangshöhe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Oberkanten-Offset:

Der Versatz Oben wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten oberen Höhe angewendet.

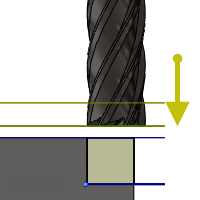

Endtiefe der Bearbeitung

Die Endhöhe bestimmt die Endhöhe/-tiefe der Bearbeitung und die niedrigste Tiefe, auf die das Werkzeug in das Rohteil abgesenkt wird. Der Wert für Endhöhe muss unter dem Wert für Oberkante liegen. Die Endhöhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Endtiefe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Anfahrhöhe: Inkrementeller Versatz von der Anfahrhöhe

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

- Bis Fasenbreite: Erlaubt dem Werkzeug, gerade so weit zu bohren, dass die Fasenbreite dem Eingangsparameter entspricht. Der Eingangsparameter darf die Fasenbreite des Werkzeugs nicht überschreiten. Der berechnete Höhenversatz ist abhängig von den Parametern des Werkzeugs (Durchmesser, Spitzendurchmesser und Spitzenwinkel) und vom Durchmesser der Bohrung. Zu den zulässigen Auswahlmöglichkeiten gehören zylindrische Flächen, Kreise oder Bogen.

- Bis Fasendurchmesser: Der Durchmesser der neuen Bohrung entspricht dem Eingangsparameter. Daher darf der Eingangsparameter den Durchmesser des Werkzeugs nicht überschreiten. Der berechnete Höhenversatz ist abhängig von den Parametern des Werkzeugs und unabhängig von der Bohrungsauswahl. Zu den zulässigen Auswahlmöglichkeiten gehören zylindrische Flächen, Kreise oder Bogen.

Unterkanten-Offset:

Der Versatz Unten wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten Endtiefe angewendet.

Spitzenversatz bis zum Grund

Bei Aktivierung dieser Option bohrt die Werkzeugspitze vollständig durch den Boden durch.

Durchbruchstiefe:

Gibt an, wie weit das Werkzeug durch den Boden der Bohrung bohrt, um ein vollständiges Durchbohren zu gewährleisten.

Einstellungen auf der Registerkarte Zyklus

Einstellungen auf der Registerkarte Zyklus

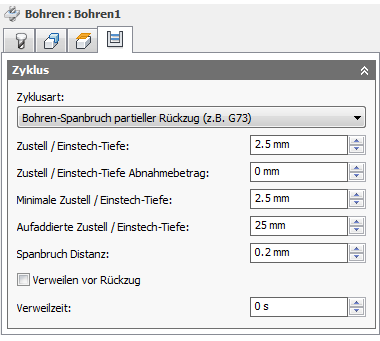

Zyklusart:

Die Zyklusart ist die Art des Bohrzyklus. Inventor HSM stellt eine Reihe von vordefinierten (festen) Bohrzyklen bereit.

Vom ausgewählten Bohrzyklus hängt ab, welche Parameter für die Bohroperation angegeben werden können.

- Bohren mit Eilgangausfahrt - Normale Bohroperation, empfohlen für Bohrungen mit Tiefen von weniger als dem dreifachen Werkzeugdurchmesser.

- Zylindrische Senkung - Verweilen und Eilgangausfahrt - Vergrößert ein Ende einer zuvor erzeugten Bohrung. Das vergrößerte Ende endet gewöhnlich in einem flachen Inneren. Eine Verweilzeit dient zum Verbessern der Oberflächengüte der Bohrung.

- Spanbruch - Teilrückzug - Erzeugt Bohrungen mit Tiefen von mehr als dem drei- oder vierfachen Werkzeugdurchmesser, wobei das Werkzeug in regelmäßigen Abständen zurückgezogen wird, um Späne zu entfernen und/oder die Bohrung mit Kühlmittel zu fluten. Dies wird auch als Ausspanen bezeichnet.

- Tiefbohren - Voller Rückzug - Erzeugt Bohrungen mit Tiefen von mehr als dem drei- oder vierfachen Werkzeugdurchmesser, wobei das Werkzeug in regelmäßigen Abständen aus dem Loch zurückgezogen wird, um Späne zu entfernen und/oder die Bohrung mit Kühlmittel zu fluten. Dies wird auch als Ausspanen bezeichnet.

- Durchbruch - Ermöglicht das Verringern von Vorschub und Geschwindigkeit vor dem Durchbrechen einer Bohrung.

- Geführtes Tieflochbohren - Einlippenbohren - Ein Standard-Tieflochbohrer verfügt über eine einzige effektive Schnittkante. Diese einzigartige Kopfgeometrie unterscheidet ihn von einem konventionellen Spiralbohrer. Beim Bohren wird die Bohrung durch Führungsleisten geglättet, wodurch die Bohrung ihre Geradheit behält. Dieses Verfahren führt zu einer sehr runden Bohrung mit einem Präzisionsdurchmesser, sodass damit auch tiefe, gerade Bohrungen in verschiedenen Materialien erzeugt werden können.

- Linksgewinde - Das Gewindewerkzeug dreht beim Schneiden des Gewindes gegen den Uhrzeigersinn in die Bohrung.

- Rechtsgewinde - Das Gewindewerkzeug dreht beim Schneiden des Gewindes im Uhrzeigersinn in die Bohrung.

- Gewindebohren mit Spanbruch

- Reiben mit Ausfahren

- Bohren - Verweilen und Ausfahren

- Stopp-Bohren - Spindeln

- Feinbohren mit Abheben

- Rückwärtssenken

- Kreistaschenfräsen

- Bohrfräsen

- Gewindefräsen

- Sondierung - Dient zum Messen eines Elements am Bauteil mittels eines Prüfwerkzeugs. Alternativ können Makros von der Maschine zum Definieren des WKS verwendet werden. Abhängig von der Maschine ist eine spezielle Verarbeitung in den Postprozessoren erforderlich.

Zustell-/Einstechtiefe:

Legt die Tiefe für die erste Einstechbewegung fest, mit der durch wiederholtes Eintauchen und Zurückziehen Späne aus dem Material entfernt und gebrochen werden.

Abnahmebetrag Zustell-/Einstechtiefe:

Der Betrag, um den die Einstechtiefe bei jedem Einstechen verringert wird

Minimale Zustell-/Einstechtiefe:

Die minimal zulässige Zustell-/Einstechtiefe

Aufaddierte Zustell-/Einstechtiefe:

Gibt die Zustell-/Einstechtiefe an, die einen vollständigen Rückzug erzwingt.

Spanbruchabstand:

Bei einer Spanbruchoperation wird der Bohrer nach dem Einstechen in die Bohrung um einen angegebenen Abstand zurückgezogen, um die Blockierung durch Späne zu verhindern.

Verweilen vor Rückzug

Ermöglicht ein Verweilen vor dem Rückzug, um Späne auszudünnen. Dies kann je nach dem bearbeiteten Material die Sicherheitshöhe erheblich vergrößern.

Verweilzeit:

Die Verweilzeit ist die Verweilzeit in Sekunden. Bei Definition einer Verweilzeit werden alle Achsenbewegungen für den angegebenen Zeitraum angehalten, während die Spindel mit der vorgegebenen Drehzahl weiter dreht. Dieses Verfahren stellt sicher, dass vor dem Rückzug aus einer Bohrung Späne entfernt werden, und verbessert generell die Oberflächengüte einer Bohrung.

In der Regel ist eine Verweilzeit zwischen 1/4 Sekunde und 1 Sekunde ausreichend. Geben Sie z. B. 0,25 oder 1/4 in dieses Feld ein, um für 1/4 Sekunde zu verweilen.

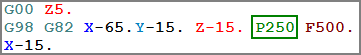

Bei der Nachbearbeitung eines Bohrzyklus wird die Verweilzeit als einer der Bohrzyklusparameter (in der Regel P) angegeben, und in den meisten Fällen erfolgt die Ausgabe in Millisekunden (ms).

250 ms Verweilzeit in G82

Beim Nachbearbeiten mittels erweiterter Zyklen wird die Verweilzeit als regulärer Verweilbefehl (G4) ausgegeben.

Um die minimale Verweilzeit zu berechnen, die mindestens eine vollständige Umdrehung sicherstellt, verwenden Sie den Wert 60 geteilt durch die Spindeldrehzahl. Beispiel: Bei 350 U/min sollte die minimale Verweilzeit 60/350 = 0,171 s betragen (dieser Wert könnte auf 0,2 s gerundet werden).