|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM  Gruppe Drehen

Gruppe Drehen  Trennen

Trennen

|

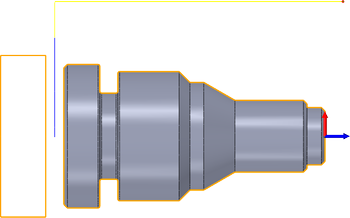

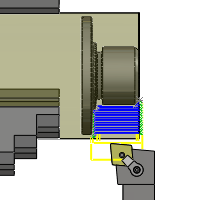

Die Strategie Trennen dient zum Abschneiden des Bauteils für die Bearbeitung auf einer anderen Spindel oder nach Abschluss der Bearbeitung.

Einstellungen auf der Registerkarte Werkzeug + Informationen

Einstellungen auf der Registerkarte Werkzeug + Informationen

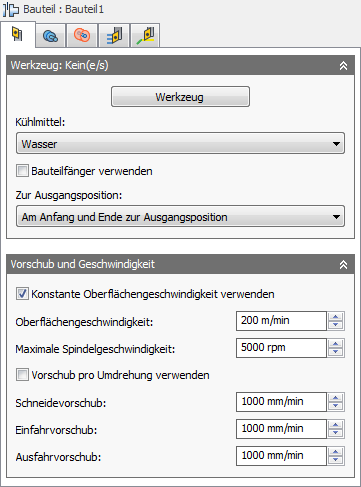

Kühlmittel:

Der mit dem Werkzeug verwendete Kühlmitteltyp

Bauteilfänger verwenden

Aktivieren Sie diese Option, um einen vorhandenen Bauteilfänger zu nutzen.

Zur Ausgangsposition:

Die Ausgangsposition ist ein bekannter Z-Wert relativ zum WKS und wird innerhalb des Abschnitts Arbeitskoordinatensystem (WKS) auf der Registerkarte Setup des Dialogfelds Setup-Strategie definiert.

Sie können das Werkzeug zwingen, vor Beginn der Operation oder sobald die Operation abgeschlossen ist zur Ausgangsposition zu gehen. Das Werkzeug wird immer aus dem Rohteil auf der X-Achse herausgezogen, bis es den Sicherheitsabstand erreicht hat. Anschließend wird es in die Ausgangsposition der Z-Achse bewegt.

-

Nicht zur Ausgangsposition

Nicht zur Ausgangsposition

-

Am Anfang zur Ausgangsposition

Am Anfang zur Ausgangsposition

-

Am Ende zur Ausgangsposition

Am Ende zur Ausgangsposition

-

Am Anfang und Ende zur Ausgangsposition

Am Anfang und Ende zur Ausgangsposition

Konstante Oberflächengeschwindigkeit verwenden

Aktivieren Sie diese Option, um die Spindelgeschwindigkeit automatisch anzupassen, sodass die Oberflächengeschwindigkeit zwischen dem Werkzeug und dem Werkstück beim Ändern des Schneidedurchmessers konstant bleibt. Konstante Oberflächengeschwindigkeit wird auf den meisten Maschinen mit G96 angegeben.

Spindeldrehzahl:

Die Drehzahl der Spindel

Schnittgeschwindigkeit:

Die Spindeldrehzahl, ausgedrückt als die Oberflächengeschwindigkeit des Werkzeugs

Maximale Spindelgeschwindigkeit:

Gibt die maximal zulässige Spindelgeschwindigkeit bei Verwendung einer konstanten Oberflächengeschwindigkeit an.

Vorschub pro Umdrehung verwenden

Aktivieren Sie diese Option, um den Vorschub automatisch an die Spindeldrehzahl anzupassen, sodass die Spangeschwindigkeit konstant bleibt.

Schneidenvorschub:

Der bei Schnittbewegungen verwendete Vorschub

Einfahrvorschub:

Der bei der Einfahrt in eine Schnittbewegung verwendete Vorschub

Ausfahrvorschub:

Der bei der Ausfahrt aus einer Schnittbewegung verwendete Vorschub

Einstellungen auf der Registerkarte Geometrie

Einstellungen auf der Registerkarte Geometrie

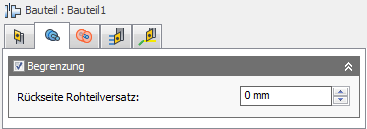

Begrenzung

Werkzeugwege können durch Auswählen der Begrenzungsbereiche mit der Schaltfläche Begrenzung auf einen bestimmten Bereich eingeschränkt werden. Begrenzungsbereiche können anhand einer Kombination aus Kanten, Flächen oder Skizzierpunkten definiert werden.

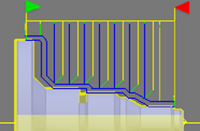

Rückseite Rohteilaufmaß:

Gibt an, wie weit die Bearbeitung über die Modellrückseite hinaus erfolgt.

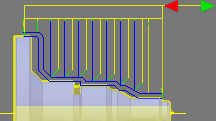

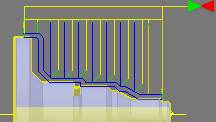

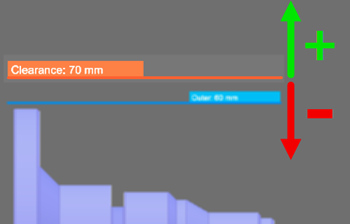

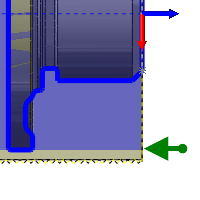

Negativer hinterer Versatz

Positiver hinterer Versatz

Einstellungen auf der Registerkarte Radien

Einstellungen auf der Registerkarte Radien

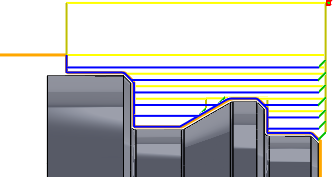

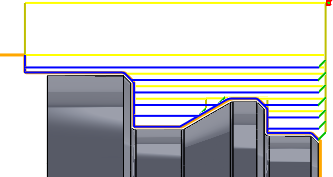

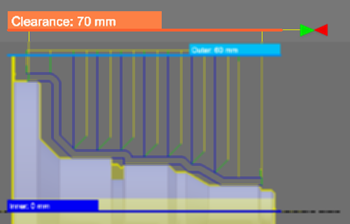

Freimachung

Legen Sie diese Höhe fest, um den Radius zu steuern, bei dem das Werkzeug den Werkzeugweg beginnt und beendet. Das Werkzeug wird dem Rohteil mit diesem radialen Freiraumversatz von der Innenseite des Rohteils entlang der Z-Achse (Spindelachse) angenähert bzw. von diesem zurückgezogen. Der auf der orangefarbenen Registerkarte angezeigte Wert ist der aktuelle Radius relativ zur Setup-Achse.

Äußerer Abstand - Radius

- Rohteil-OD - Legt den Abstandsradius entsprechend den radialen Enden des Rohteils gemäß Definition im Setup fest.

- Modell-OD - Legt den Abstandsradius entsprechend den äußeren radialen Enden des Modells gemäß Definition im Setup fest.

- Außenradius - Wenn Sie diese Option wählen, können Sie den Abstandsradius vom Außenradius versetzen. Der Abstandsradius muss jedoch größer sein als der Außenradius. Deshalb muss im Feld Freiraumversatz ein positiver Wert eingegeben werden.

- Innenradius - Bei Verwendung dieser Option in Kombination mit dem Wert für Freiraumversatz können Sie den Abstandsradius von der innersten Position, wo die Werkzeugwege generiert werden, steuern. Dies ist eine nützliche Methode, um in bestimmten Szenarien die Werkzeugwegtiefe einzugrenzen. Stellen Sie sicher, dass mithilfe des Abstandsradius das gesamte verbleibende Rohteil vom Werkzeug abgetragen wird. Dies kann durch Ausführen einer Rohteilsimulation verifiziert werden.

- Modell-ID - Bei Verwendung dieser Option in Kombination mit dem Wert für Freiraumversatz können Sie den Abstandsradius vom kleinsten Durchmesser des definierten Rohteils steuern. Stellen Sie sicher, dass mithilfe des Abstandsradius das gesamte verbleibende Rohteil vom Werkzeug abgetragen wird. Dies kann durch Ausführen einer Rohteilsimulation verifiziert werden.

- Rohteil-ID - Bei Verwendung dieser Option in Kombination mit dem Wert für Freiraumversatz können Sie den Abstandsradius vom kleinsten Durchmesser des definierten Rohteils steuern. Stellen Sie sicher, dass mithilfe des Abstandsradius das gesamte verbleibende Rohteil vom Werkzeug abgetragen wird. Dies kann durch Ausführen einer Rohteilsimulation verifiziert werden.

- Auswahl - Wählen Sie eine beliebige Fläche, einen beliebigen Scheitelpunkt oder Punkt im Modell aus, um den Abstandsradius zu definieren.

- Radius - Mit dieser Option können Sie einen Radiuswert im Feld Freiraumversatz eingeben.

- Durchmesser - Mit dieser Option können Sie einen Durchmesserwert im Feld Freiraumversatz eingeben.

Freiraumversatz:

Gibt den Wert für den Freiraumversatz an.

Äußerer Abstand - Versatz

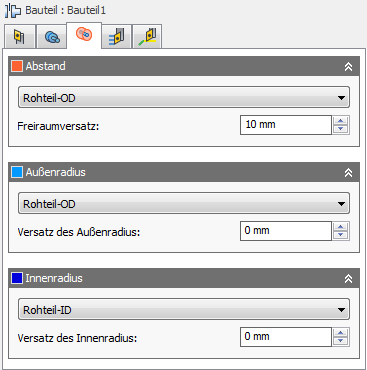

Außenradius

Definiert die radiale Begrenzung durch Einschränken des äußeren radialen Bereichs des Werkzeugwegs. Wählen Sie eine der folgenden Optionen:

Außenradius

- Rohteil-OD

- Modell-OD

- Innere Begrenzung

- Modell-ID

- Rohteil-ID

- Auswahl

- Radius

- Durchmesser

Versatz des Außenradius:

Gibt den Wert für den Versatz des Außenradius an.

Innenradius

Definiert die radiale Begrenzung durch Einschränken des inneren radialen Bereichs des Werkzeugwegs. Wählen Sie eine der folgenden Optionen:

Innenradius

- Rohteil-OD

- Modell-OD

- Äußere Begrenzung

- Modell-ID

- Rohteil-ID

- Auswahl

- Radius

- Durchmesser

Versatz des Innenradius:

Gibt den Wert für den Versatz des Innenradius an.

Einstellungen auf der Registerkarte Strategieeinstellungen

Einstellungen auf der Registerkarte Strategieeinstellungen

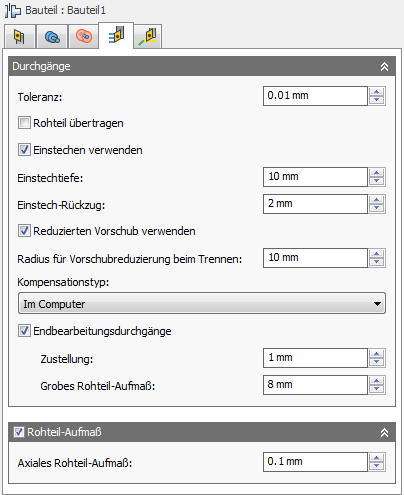

Toleranz:

Die Bearbeitungstoleranz ist die Summe der für die Neuberechnung der Werkzeugwege und für die Geometrietriangulation verwendeten Toleranzen. Eventuelle zusätzliche Filtertoleranzen müssen zu dieser Toleranz hinzugefügt werden, um die Gesamttoleranz zu erhalten.

Hohe Toleranz 0,100

Niedrige Toleranz 0,001

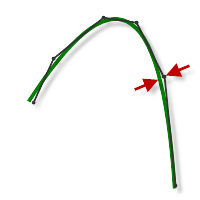

Die Konturbewegung der CNC-Maschine wird über den Linienbefehl G1 und die Bogenbefehle G2 und G3 gesteuert. Hierfür gleicht CAM die Spline- und Flächen-Werkzeugwege durch Linearisieren an, wobei viele kurze Liniensegmente erstellt werden, um sich der gewünschten Form anzunähern. Wie genau der Werkzeugweg der gewünschten Form entspricht, hängt weitgehend von der Anzahl der verwendeten Linien ab. Je mehr Linien, desto enger nähert sich der Werkzeugweg der Nennform des Splines oder der Fläche an.

Data Starving

Es ist verlockend, immer sehr enge Toleranzen zu verwenden, aber dies muss gegen gewisse Aspekte abgewogen werden, wie z. B. längere Zeiten für die Werkzeugwegberechnung, große G-Code-Dateien und sehr kurze Linearbewegungen. Die ersten beiden Aspekte stellen kein großes Problem dar, da Inventor HSM Berechnungen sehr schnell durchführt und die meisten modernen Steuerungen über mindestens 1 MB RAM verfügen. Die kurzen Linearbewegungen können jedoch in Verbindung mit hohen Vorschubgeschwindigkeiten zu einem Phänomen führen, das als Data Starving bekannt ist.

Data Starving tritt auf, wenn die Steuerung so stark mit Daten überflutet wird, dass sie die Verarbeitung nicht bewältigen kann. CNC-Steuerungen können nur eine begrenzte Anzahl von Codezeilen (Blöcken) pro Sekunde verarbeiten. Die Bandbreite reicht von gerade einmal 40 Blöcken/Sekunde auf älteren Maschinen bis zu 1.000 Blöcken/Sekunde und mehr auf neueren Maschinen wie der Haas Automation-Steuerung. Kurze Linearbewegungen und hohe Vorschubgeschwindigkeiten können die Verarbeitungsrate derart erhöhen, dass die Steuerung überfordert ist. Wenn dies geschieht, muss die Maschine nach jeder Bewegung anhalten und auf den nächsten Servobefehl von der Steuerung warten.

Rohteil übertragen

Gibt an, dass das Rohteil zur Verwendung auf der anderen Spindel geklammert werden soll.

Einstechen verwenden

Aktivieren Sie diese Option, um die Einstechen-Optionen zu nutzen.

Zustell-/Einstechtiefe:

Gibt die Einstechtiefe an.

Einstech-Rückzug:

Gibt den Einstech-Rückzugsbetrag an.

Reduzierten Vorschub verwenden

Aktivieren Sie diese Option, um den Vorschub beim Trennen zu verringern.

Radius für Vorschubreduzierung beim Trennen:

Gibt den Radius an, bei dem der Vorschub beim Trennen reduziert wird.

Kompensationstyp:

Legt den Kompensationstyp fest.

- Im Computer: Die Werkzeugkompensation wird von Inventor HSM automatisch auf Grundlage des ausgewählten Werkzeugdurchmessers berechnet. Die nachbearbeitete Ausgabe enthält den ausgeglichenen Weg direkt anstatt der Codes G41/G42.

- Werkzeugradius-Korrektur (WRK): Die Werkzeugkompensation wird nicht berechnet, sondern es werden G41/G42-Codes ausgegeben, damit der Bediener den Verschleiß und die Kompensation an der Steuerung der Werkzeugmaschine festlegen kann.

- Negativer Korrekturwert - Funktioniert wie bei Auswahl von Im Computer, wobei zusätzlich die Codes G41/G42 ausgegeben werden. Damit kann der Bediener der Werkzeugmaschine den Werkzeugverschleiß an der Steuerung der Werkzeugmaschine einstellen, indem die Differenz in der Werkzeuggröße als negative Zahl eingegeben wird.

- Positiver Korrekturwert - Entspricht der Option Negativer Korrekturwert, außer dass die Verschleißnachstellung als positive Zahl eingegeben wird.

Schlichtdurchgänge

Aktivieren Sie diese Option, um bei Schlichtdurchgängen die Seite des Werkzeugs zu verwenden.

Endbearbeitungsdurchgänge ein

Endbearbeitungsdurchgänge aus

Querzustellung:

Der maximale Abstand zwischen Schlichtdurchgängen

Grobes Rohteil-Aufmaß:

Gibt das radiale Rohteil-Aufmaß für den Schruppdurchgang an.

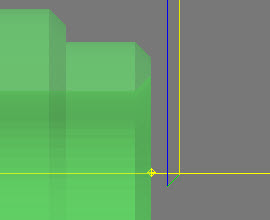

Aufmaß

Positiv

Positives Aufmaß - Der nach einer Operation verbleibende Betrag des Rohteils, der mittels nachfolgender Schrupp- oder Schlichtoperationen zu entfernen ist. Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück.

Keine

Kein Aufmaß - Sämtliches überschüssiges Material wird bis zur ausgewählten Geometrie entfernt.

Negativ

Negatives Aufmaß - Material wird über die Bauteilfläche oder -begrenzung hinaus entfernt.

Axiales (unteres) Aufmaß:

Der Parameter Axiales Rohteil-Aufmaß steuert den Betrag des in der axialen Richtung (entlang der Z-Achse), also am Ende des Werkzeugs, zu belassenden Materials.

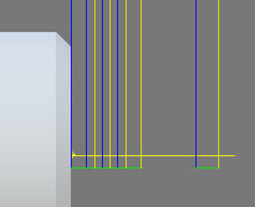

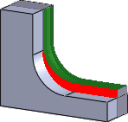

Axiales Rohteil-Aufmaß

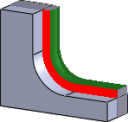

Sowohl radiales als auch axiales Rohteil-Aufmaß

Die Angabe eines positiven axialen Rohteil-Aufmaßes führt dazu, dass Material an den flachen Bereichen des Bauteils zurückbleibt.

Bei nicht exakt horizontalen Flächen interpoliert Inventor HSM zwischen den Werten für axiales und radiales (oberes) Rohteil-Aufmaß, sodass das in axialer Richtung auf diesen Flächen verbleibende Rohteilmaterial je nach Flächenneigungswinkel und Wert für radiales Rohteil-Aufmaß vom angegebenen Wert abweichen könnte.

Bei einer Änderung des radialen Rohteil-Aufmaßes wird das axiale Rohteil-Aufmaß automatisch auf denselben Betrag festgelegt, sofern Sie das axiale Rohteil-Aufmaß nicht manuell eingeben.

Bei Schlichtoperationen ist der Vorgabewert 0 mm/0 Zoll, d. h., es bleibt kein Material zurück.

Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück, der später durch eine oder mehrere Schlichtoperationen entfernt werden kann.

Negatives Aufmaß

Bei Verwendung eines negativen Aufmaßes wird bei der Bearbeitung mehr Material vom Rohteil entfernt als Ihre Modellform aufweist. Dies kann zum Bearbeiten von Elektroden mit einer Funkenstrecke verwendet werden, wobei die Funkenstrecke dem negativen axialen Aufmaß entspricht.

Sowohl das radiale als auch das axiale Aufmaß kann einen negativen Wert haben. Wird jedoch ein Kugel- oder Radienfräser mit negativem radialem Aufmaß verwendet, das größer ist als der Eckradius, muss das negative axiale Aufmaß kleiner oder gleich dem Eckradius sein.

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

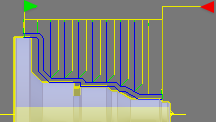

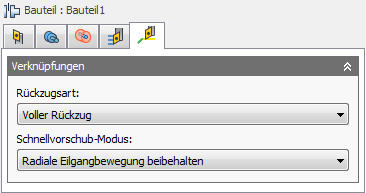

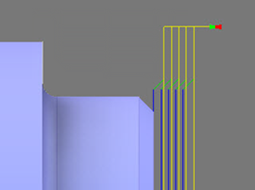

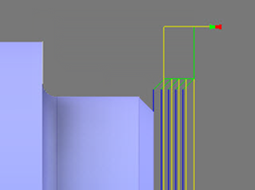

Rückzugsart:

Steuert, wie das Werkzeug nach jedem Schnittdurchgang auf den Abstandsdurchmesser zurückgezogen wird, oder ob es nur ein kurzes Stück vom Werkstück zurückgezogen wird. Der Abstand wird durch den Wert für Sicherheitsabstand bestimmt.

-

Voller Rückzug - Das Werkzeug wird am Ende des Durchgangs vollständig bis zur Rückzugshöhe zurückgezogen, bevor es über den Startpunkt des nächsten Durchgangs bewegt wird.

Voller Rückzug

-

Minimaler Rückzug - Das Werkzeug wird gerade nach oben auf die niedrigste freie Höhe (zuzüglich eines eventuell angegebenen Sicherheitsabstands) über dem Werkstück bewegt.

Minimaler Rückzug

Schnellvorschub-Einstellungen:

Gibt an, wann Eilgang-Bewegungen als echte Eilgang-Bewegungen (G0) und wann als Schnellvorschub-Bewegungen (G1) ausgegeben werden sollen.

- G0-Bewegungen in allen drei Achsen - Alle Eilgang-Bewegungen bleiben erhalten.

- G0-Bewegungen axial und radial - Eilgang-Bewegungen, die nur horizontal (radial) oder vertikal (axial) verlaufen, werden als echte Eilgang-Bewegungen ausgegeben.

- G0-Bewegungen nur axial - Nur Eilgang-Bewegungen, die vertikal verlaufen, werden ausgegeben.

- G0-Bewegungen nur radial - Nur Eilgang-Bewegungen, die horizontal verlaufen, werden ausgegeben.

- G0-Bewegung in einer Achse - Nur Eilgang-Bewegungen, die in einer Achse (X, Y oder Z) verlaufen, werden ausgegeben.

- Schnellvorschub immer benutzen - Eilgang-Bewegungen werden als G1-Bewegungen (Schnellvorschub-Bewegungen) statt als G0-Bewegungen (Eilgang-Bewegungen) ausgegeben.

Dieser Parameter wird gewöhnlich festgelegt, um Kollisionen bei Eilgängen auf Maschinen zu vermeiden, die Führungsverlängerungsbewegungen im Eilgang durchführen.

Schnellvorschub:

Der zu verwendende Vorschub für als G1 statt als G0 ausgegebene Eilgang-Bewegungen