Es gibt drei unterschiedliche Verarbeitungsphasen beim Spritzgießprozess.

Der Spritzgießprozess besteht aus den folgenden drei Phasen:

-

Füllphase

-

Nachdruckphase

-

Abkühlphase

1. Füllphase

In der Füllphase wird der Kunststoff in die Kavität gepresst, bis diese fast vollständig gefüllt ist. Wenn Kunststoff in die Kavität einfließt, erstarrt die Schmelze rasch bei Kontakt mit der Werkzeugwand. Somit bildet sich eine erstarrte Kunststoffschicht zwischen Werkzeug und Kunststoffschmelze. An der Schnittstelle zwischen der statischen, erstarrten Kunststoffschicht und dem Schmelzefluss, dehnen sich die Polymermoleküle in Fließrichtung aus. Diese Anordnung und Ausdehnung der Moleküle nennt man Ausrichtung.

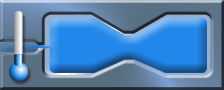

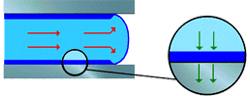

Das folgende Diagramm zeigt, wie die Fließfront sich ausweitet, wenn Material von hinten nachgedrückt wird. Dieser nach außen gerichtete Materialfluss wird auch "Fountain"-Fluss genannt. Die Ränder der Schmelzeschicht erstarren, wenn Sie mit der Werkzeugwand in fast senkrechter Linie in Berührung kommen. Die Moleküle in der zuerst erstarrten Schicht sind daher nicht streng ausgerichtet. Sobald diese erstarrt sind, ändert sich die Ausrichtung nicht mehr.

Die roten Pfeile im Diagramm geben die Fließrichtung des geschmolzenen Kunststoffs an. Die dunkelblauen Schichten zeigen die erstarrten, gegen die Werkzeugwände gepressten Kunststoffschichten an. Die grünen Pfeile geben die Richtung des Wärmeflusses von der Polymerschmelze in die Werkzeugwände an.

Die erstarrte Schicht nimmt Wärme auf, wenn weiter Kunststoffschmelze durch die Kavität fließt, gibt andererseits aber Wärme an die Form ab. Bei einer bestimmten Dicke der erstarrten Schicht kommt ein Gleichgewicht zustande. Dies geschieht im Normalfall zu einem frühen Zeitpunkt im Spritzgießprozess, d. h. nach wenigen Zehntelsekunden.

2. Nachdruckphase

Die Nachdruckphase beginnt direkt nach der Füllung der Kavität. Während dieser Phase wird weiterer Druck auf das Material ausgeübt, um so mehr Material in die Kavität zu pressen. Auf diese Weise kommt es zu einer reduzierten und gleichmäßigeren Schwindung mit geringerem Komponentenverzug.

Wurde die Werkzeugkavität mit dem Material gefüllt und hat die Nachdruckphase begonnen, wird der Materialfluss durch Dichteschwankungen im Formteil angetrieben. Wenn ein Bereich des Formteils weniger verdichtet ist als ein angrenzender Bereich, fließt das Polymer in den weniger verdichteten Bereich, bis ein Ausgleich geschaffen wurde. Dieser Materialfluss wird von der Komprimierbarkeit und der thermischen Ausdehnung der Schmelze beeinflusst, in ähnlicher Weise wie er auch in der Füllphase von diesen Faktoren beeinflusst wird.

Die pvT-(Druck, Volumen, Temperatur)-Eigenschaften des Materials liefern die notwendigen Informationen zur Kalkulation von Parametern wie Änderung der Dichte mit Druck und Temperatur, Komprimierbarkeit und thermische Ausdehnung. Werden diese Informationen mit den Materialviskositätsdaten kombiniert, ist eine genaue Simulation des Materialflusses während der Nachdruckphase möglich.

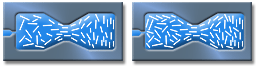

Das folgende Diagramm zeigt den Unterschied zwischen dem Ende der Füllphase (links) und dem Ende der Nachdruckphase (rechts).

In der Praxis ist es wegen Abhängigkeiten des Drucks und fehlender, noch nicht erstarrter Fließkanäle nicht möglich, die Schwindung durch entsprechenden Nachdruck vollständig auszugleichen. Wegen dieser nicht kompensierbaren Schwindung muss die Kavität größer ausgelegt sein als die gewünschte Formteilgröße.

3. Abkühlphase

Obwohl der Kunststoff bereits ab dem Beginn der Füllphase abkühlt, ist die Abkühlphase die Zeitspanne, die zwischen dem Ende der Nachdruckphase und dem Öffnen des Werkzeugs liegt. Diese Phase ist die zusätzliche Zeitspanne, die notwendig ist, damit das Formteil für das Auswerfen ausreichend abkühlt. Dies bedeutet nicht unbedingt, dass alle Bereiche des Formteils oder des Angusssystems vollständig erstarrt sein müssen.

Das Material im inneren Bereich des Formteils erreicht während der Abkühlphase seine Übergangstemperatur und erstarrt.

Die letztendliche Spritzgussqualität und die Produktionskosten hängen von der Abkühlung und der Gleichmäßigkeit der Abkühlung ab. Die Werkzeugabkühlung macht mehr als zwei Drittel der gesamten Zykluszeit in der Herstellung von Kunststoff-Spritzgussteilen aus.