Die Fließfronten können zu Schwachpunkten im Formteil führen. Das Ergebnis Bewegung der Schweißoberfläche (3D)verfolgt die Entstehung und Bewegung dieser Oberflächen durch die Füll-, Nachdruck- und Temperierungszyklen.

Nachdem die Oberflächen erstellt wurden, werden sie möglicherweise zunächst verschoben und enden an Positionen jenseits ihrer ursprünglichen Gestaltung. Faktoren wie Temperatur der Fließfront, Schmelzetemperatur des Materials, Scherung und Werkzeugtemperatur beeinflussen die Mobilität dieser Oberflächen. Dieses animierte Ergebnis zeigt diese Bewegung.

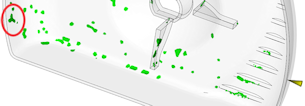

Ein Beispiel dafür, wie die Oberflächen sich bewegen können, zeigt die folgende Reihe von Screenshots.

Wenn das Formteil eine Oberflächenfehlstelle in dem Bereich hatte, der im letzten Bild hervorgehoben wurde, kann das ein Ergebnis der Schweißoberfläche sein, die in der ersten Abbildung gebildet wurde.

Um eine Schweißoberfläche zu untersuchen, können ein oder mehrere der folgenden Elemente erforderlich sein.

- Ein feineres Netz

- Kürzere Solver-Zeitschritte

- Häufigere Ergebnisausgabe

Die Analyse muss erneut durchgeführt werden, um die Änderungen zu übernehmen.

- Zum Generieren kürzerer Solver-Zeitschritte verringern Sie Max. % Füllvolumen pro Zeitschritt(). Die Vorgabe ist 4 %.

- Um häufiger Ergebnisse auszugeben, wählen Sie In gleichmäßigen Abständen schreiben oder In vorgegebenen Abständen schreiben aus dem Bereich Zwischenergebnisse und bearbeiten Sie diese wie erforderlich.

Verwenden des Ergebnisses

Im Hinblick auf die Stärke des Formteils sind Schweißoberflächen eine Quelle von potenziellen Schwächen. Die Bewegung der Schweißoberfläche (3D) verfolgt die Schweißoberfläche während der Füll-, Nachdruck- und Abkühlphase und nicht nur die ursprüngliche Oberflächengestaltung.

Eine Schweißoberfläche, die sich nicht bewegt, ist eine potenzielle Quelle für eine strukturelle Schwäche, während eine Oberfläche, die sich bewegt, für Oberflächen mit Fehlstellen verantwortlich sein könnte, da Material von der Schweißoberfläche möglicherweise trotzdem auf die Oberfläche des Formteils gelangt.

Wenn das Material mit Fasern gefüllt ist, kann das Zusammentreffen der Oberflächen möglicherweise auch die lokale Ausrichtung der Fasern im fertigen Formteil verhindern.

Worauf Sie achten müssen

Schweißoberflächen in kritischen Bereichen des Formteils oder an sichtbaren Oberflächen müssen möglicherweise verschoben werden, indem Techniken wie z. B. Ändern der Anschnittpositionen oder strategisches Ändern der Formteildicke angewandt werden.