|

Mode d'accès : |

Ruban :

onglet CAM  groupe de fonctions Tournage

groupe de fonctions Tournage  Transfert de brut

Transfert de brut

|

La stratégie Transfert de brut sert au transfert automatique du brut entre les deux broches. Aucune trajectoire d'outil n'est associée à cette stratégie. Le post-processeur est responsable de la génération du code CN voulu.

Paramètres de l'onglet Géométrie

Paramètres de l'onglet Géométrie

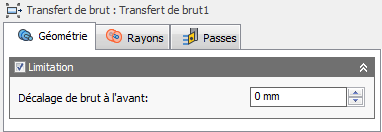

Limitation

Les trajectoires d'outil peuvent être confinées à une zone spécifique en utilisant le bouton Limitation pour sélectionner les bordures de limitation. Vous pouvez définir les zones de limitation à l'aide d'un ensemble d'arêtes, de surfaces ou de points d'esquisse.

Offset brut :

Indique la distance à usiner au-delà de l'avant du modèle.

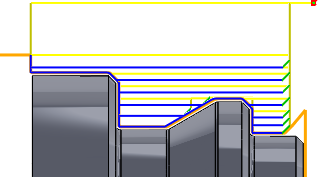

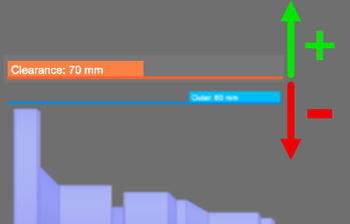

Décalage à l'avant négatif

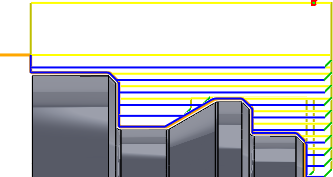

Décalage à l'avant positif

Paramètres de l'onglet Rayons

Paramètres de l'onglet Rayons

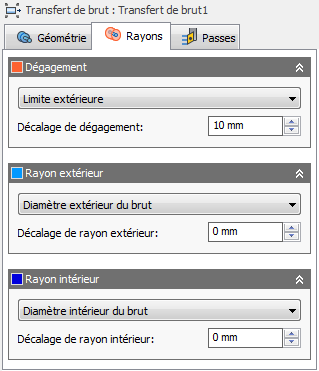

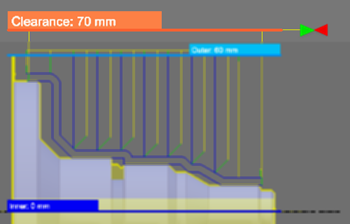

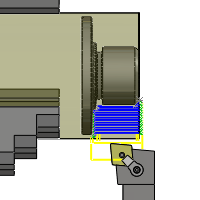

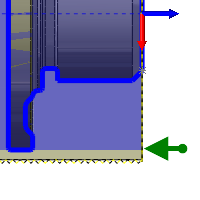

Dégagement

Définissez cette hauteur pour contrôler le rayon au niveau duquel l'outil entre et sort de la trajectoire d'outil. L'outil s'approche et se rétracte depuis l'intérieur du brut le long de l'axe Z (axe de la broche) en respectant ce décalage de dégagement radial. La valeur affichée dans l'onglet orange représente le rayon actuel par rapport à l'axe de la configuration.

Rayon de dégagement extérieur

- Diamètre extérieur du brut : définit le rayon de dégagement en fonction des extrémités radiales du brut définies dans la configuration.

- Diamètre extérieur du modèle : définit le rayon de dégagement en fonction des extrémités radiales extérieures du modèle définies dans la configuration.

- Rayon extérieur : cette option permet de décaler le rayon de dégagement par rapport au rayon extérieur. Toutefois, le rayon de dégagement doit être supérieur au rayon extérieur : une valeur positive doit donc être saisie dans le champ Décalage de dégagement.

- Rayon intérieur : cette option, combinée à la valeur de décalage de dégagement, vous permet de déterminer le rayon de dégagement à partir de l'emplacement le plus à l'intérieur au niveau duquel des trajectoires d'outil sont générées. Cette méthode s'avère pratique pour limiter la profondeur de la trajectoire d'outil dans certains cas. Assurez-vous que le rayon de dégagement permet à l'outil d'éliminer tout le brut restant. Vous pouvez le vérifier en exécutant une simulation du brut.

- Diamètre intérieur du modèle : cette option, combinée à la valeur de décalage de dégagement, vous permet de déterminer le rayon de dégagement à partir du diamètre le plus petit du brut défini. Assurez-vous que le rayon de dégagement permet à l'outil d'éliminer tout le brut restant. Vous pouvez le vérifier en exécutant une simulation du brut.

- Diamètre intérieur du brut : cette option, combinée à la valeur de décalage de dégagement, vous permet de déterminer le rayon de dégagement à partir du diamètre le plus petit du brut défini. Assurez-vous que le rayon de dégagement permet à l'outil d'éliminer tout le brut restant. Vous pouvez le vérifier en exécutant une simulation du brut.

- Sélection : sélectionnez une face, un sommet ou un point sur le modèle pour définir le rayon de dégagement.

- Rayon : cette option vous permet d'entrer une valeur de rayon dans le champ Décalage de dégagement.

- Diamètre : cette option vous permet d'entrer une valeur de diamètre dans le champ Décalage de dégagement.

Décalage de dégagement

Indique la valeur de décalage.

Décalage du dégagement extérieur

Rayon extérieur

Définit le rayon de limitation, en limitant l'intervalle radial interne de la trajectoire d'outil. Vous pouvez choisir l'une des options suivantes :

Rayon extérieur

- Diamètre extérieur du brut

- Diamètre extérieur du modèle

- Limite intérieure

- Diamètre intérieur du modèle

- Diamètre intérieur du brut

- Sélection

- Rayon

- Diamètre

Décalage de rayon extérieur

Indique la valeur de décalage du rayon externe.

Rayon intérieur

Définit le rayon de limitation, en limitant l'intervalle radial interne de la trajectoire d'outil. Vous pouvez choisir l'une des options suivantes :

Rayon intérieur

- Diamètre extérieur du brut

- Diamètre extérieur du modèle

- Limite extérieure

- Diamètre intérieur du modèle

- Diamètre intérieur du brut

- Sélection

- Rayon

- Diamètre

Décalage de rayon intérieur

Définit la valeur de décalage du rayon interne.

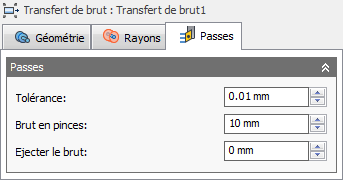

Paramètres de l'onglet Passes

Paramètres de l'onglet Passes

Tolérance

La tolérance d'usinage correspond à la somme des tolérances utilisées pour la génération des trajectoires d'outil et la triangulation de la géométrie. Il convient d'ajouter les éventuelles tolérances de filtrage supplémentaires à cette valeur pour obtenir la valeur de tolérance totale.

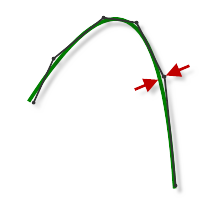

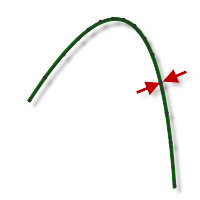

Tolérance large de 0,100

Tolérance stricte de 0,001

Le mouvement de fraisage par contournage des machines CNC est contrôlé à l'aide des commandes de ligne G1 et d'arc G2 G3. Pour s'adapter à ce comportement, la FAO calcule une approximation des trajectoires d'outil de spline et de surface en linéarisant celles-ci. Elle crée ainsi de nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée. La précision de l'adéquation entre la trajectoire d'outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d'outil s'approche de la forme nominale de la spline ou de la surface.

Phénomène du "data starving"

Il peut s'avérer tentant d'avoir systématiquement recours à des valeurs de tolérances très strictes, mais cela s'accompagnera toutefois de certains inconvénients : augmentation de la durée de calcul des trajectoires d'outil, augmentation de la taille des fichiers de code G et mouvements de ligne très courts. Les deux premiers points ne posent guère problème, car Inventor HSM exécute rapidement les calculs, et la plupart des commandes modernes disposent d'au moins 1 Mo de RAM. Cependant, les mouvements de ligne courts, associés à des avances importantes, peuvent entraîner un phénomène connu sous le nom de "data starving".

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre. Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde. Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine récente, telle que les modèles de Haas Automation. Il arrive que les mouvements de ligne courts et les avances importantes forcent la vitesse de traitement au-delà des capacités de gestion de la commande. Lorsque cela se produit, la machine doit marquer une pause après chaque mouvement et attendre l'émission de la commande servo suivante.

Brut dans le mandrin :

Indique la quantité de matière dans le mandrin.

Ejection brut :

Indique la quantité de matière à éjecter du mandrin actif.