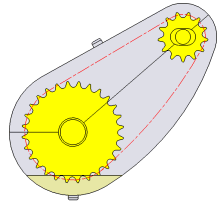

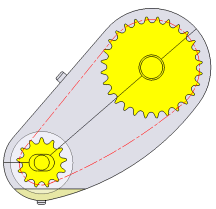

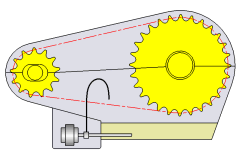

Construction de la chaîne

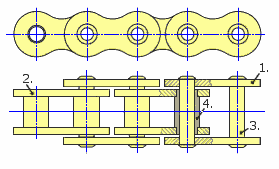

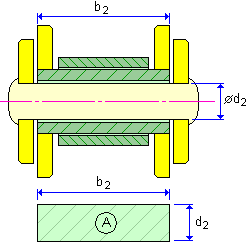

Le générateur de chaînes à rouleaux est prévu pour concevoir des entraînements par chaîne à rouleaux et à douilles. Les chaînes peuvent être composées d'un ou de plusieurs brins. Les chaînes à pas double sont également autorisées. L'illustration suivante montre un exemple classique de construction de chaîne à rouleaux et à douilles. La principale différence entre les deux types de chaînes est que la chaîne à douilles ne contient pas de rouleau.

|

Composants d'une chaîne à douilles |

Composants d'une chaîne à rouleaux |

|

|

Si la longueur de la chaîne correspond à un nombre pair de pas, le maillon de raccordement peut être utilisé pour connecter les deux extrémités de la chaîne. Cela n'a, en principe, aucune incidence sur la capacité de puissance de la chaîne.

Si la longueur de la chaîne correspond à un nombre impair de pas, il est possible d'utiliser un maillon de décalage à l'une des extrémités de la chaîne. Le maillon de raccordement peut alors servir à connecter les deux extrémités de la chaîne. Le maillon de décalage a généralement pour effet de réduire la capacité de puissance de la chaîne. La limitation de puissance dépend du type et du mode de construction du maillon de décalage. Tenez compte de la réduction de puissance de la chaîne dont vous avez besoin pour diminuer le facteur de construction de la chaîne.

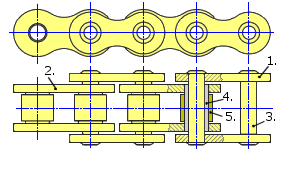

Charge répétée

Les chaînes des entraînements par chaîne sont soumises à des charges cycliques importantes qui provoquent une fatigue. L'illustration suivante représente un schéma de charge type. Celui-ci peut varier selon la configuration de l'entraînement.

|

|

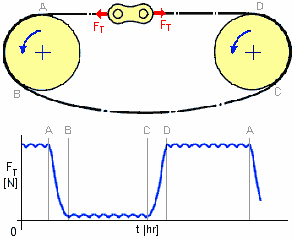

Usure

Il est essentiel de tenir compte de l'usure lors de la conception d'entraînements par chaîne à rouleaux. Dans les chaînes à rouleaux, l'usure est généralement plus forte au niveau des éléments de liaison et des pignons.

L'usure des éléments de liaison se traduit par l'allongement des chaînes à rouleaux. Les pignons des chaînes à rouleaux sont conçus pour tolérer une élongation de 3% de la chaîne (1,5% dans le cas des chaînes à pas double) due à l'usure. En cas de dépassement de ce seuil, les pignons ne s'engrènent plus correctement et provoquent un dysfonctionnement du système. Les critères d'usure des éléments de liaison peuvent être différents pour les pignons de grande taille ou les entraînements avec une distance au centre fixe. Si vous êtes sur le point de remplacer une chaîne usée, nous vous recommandons de remplacer également les pignons.

|

Usure des éléments de liaison de la chaîne |

L'usure des pignons résulte de la modification de la forme de dent. La dent commence à se recourber. Les tendeurs ont tendance à s'user au niveau de l'espace inférieur de la dent. Lorsque l'usure est suffisamment importante, les entraînements par chaîne risquent de sauter sur le sommet des dents et de sortir du tendeur. L'usure des pignons risque de provoquer des mouvements saccadés. Pour prolonger la durée de vie d'un pignon usé, il suffit parfois d'inverser la position du pignon sur l'arbre.

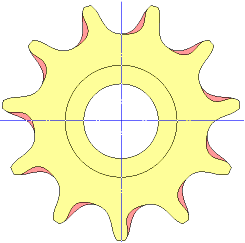

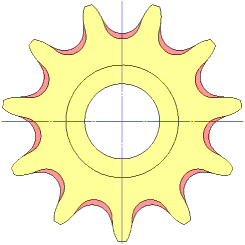

|

Usure d'un pignon d'entraînement par chaîne à rouleaux |

Usure d'un tendeur de chaîne à rouleaux |

Lubrification

Pour profiter le plus longtemps possible de votre entraînement par chaîne, il est conseillé de bien le graisser. Le tout consiste à appliquer un lubrifiant adapté aux endroits les plus importants. La principale difficulté est d'apporter une quantité suffisante de lubrifiant afin de graisser correctement la surface de roulement des broches, des douilles et des rouleaux.

|

|

Lubrification manuelle : L'huile est appliquée généreusement au moyen d'un pinceau ou d'une goulotte au moins une fois toutes les 8 heures de fonctionnement. Il convient d'arrêter l'entraînement et de bloquer le système d'alimentation. La fréquence et le volume de lubrification doivent être suffisants pour éviter une surchauffe de la chaîne ou l'apparition de tâches de couleur brun-rouge (rouille) au niveau des éléments de liaison. |

|

|

Lubrification compte-gouttes : L'huile tombe en continu sur les arêtes supérieures des plaques ou mailles latérales à partir d'un graisseur compte-gouttes. La fréquence et le volume de lubrification doivent être suffisants pour éviter l'apparition de tâches de couleur brun-rouge (rouille) au niveau des éléments de liaison. Prévoyez une vitesse d'écoulement de l'ordre de 4 à 20 gouttes ou plus par minute. Veillez à ce que les gouttes ne soient pas déviées de leur trajectoire par un souffle d'air. |

|

|

Lubrification par barbotage : Le brin inférieur de la chaîne trempe dans un bain d'huile à l'intérieur du logement de l'entraînement. En cours de fonctionnement, le niveau d'huile doit atteindre la ligne de pas de la chaîne au point le plus bas. |

|

|

Lubrification par disque : La chaîne fonctionne au-dessus du niveau de l'huile. Le disque s'imbibe d'huile de la réserve et la dépose sur la chaîne, généralement par l'intermédiaire d'un conduit. Pour collecter l'huile de façon optimale, la vitesse de rotation du disque, et par conséquent le diamètre du disque, revêtent une importante particulière. Une vitesse trop élevée risquerait de produire de l'écume et de provoquer une surchauffe. |

|

|

Lubrification forcée : Le lubrifiant est généralement libéré par une pompe de circulation capable d'alimenter l'entraînement par chaîne en continu. L'huile doit être dirigée vers le brin mou et appliquée à l'intérieur du contour fermé et de manière uniforme sur toute la largeur de la chaîne afin de graisser toutes les surfaces de roulement. Il est possible d'utiliser un réfrigérant et un filtre à huile, si cela est nécessaire. |

L'huile utilisée pour le graissage doit être exempte de contaminants, et plus particulièrement de particules abrasives.

La classe de viscosité de l'huile de lubrification de l'entraînement par chaîne est fonction de la température ambiante :

|

Température ambiante [°C] |

-5 ≤ t ≤ +5 |

+5 ≤ t ≤ +25 |

+25 ≤ t ≤ +45 |

+45 ≤ t ≤ +70 |

|

Classe de viscosité de l'huile |

VG 68 (SAE 20) |

VG 100 (SAE 30) |

VG 150 (SAE 40) |

VG 220 (SAE 50) |

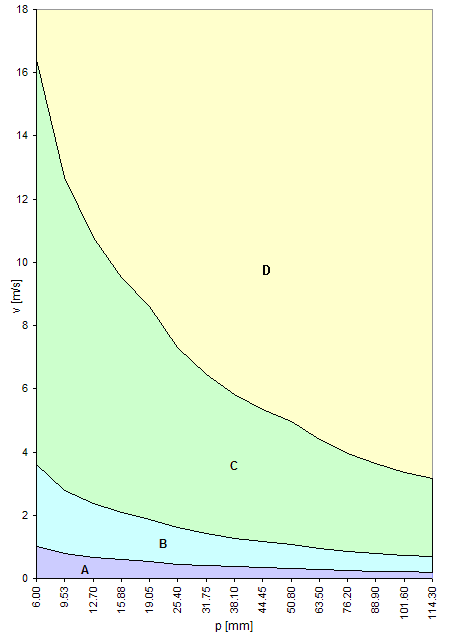

Les recommandations en matière de lubrification sont fonction de la taille et de la vitesse de la chaîne :

|

|

où : |

|

A) Niveaux recommandés pour la lubrification manuelle. Vitesse maximale de la chaîne ν = 2.8 p -0.56 |

|

|

B) Niveaux recommandés pour la lubrification compte-gouttes. Vitesse maximale de la chaîne ν = 7 p -0.56 |

|

|

C) Niveaux recommandés pour la lubrification par barbotage ou par disque. Vitesse maximale de la chaîne ν = 35 p -0.56 |

|

|

D) Niveaux recommandés pour la lubrification forcée. |

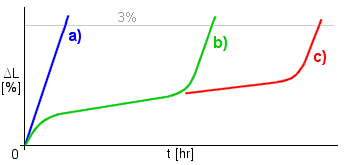

La progression de l'usure des éléments de liaison de la chaîne pendant la durée de vie de la chaîne dépend de la qualité de la lubrification, comme le montre l'illustration suivante :

où :

|

a |

Chaîne non lubrifiée dans un environnement abrasif souillé |

|

|

b |

Lubrification insuffisante de la chaîne |

|

|

c |

Chaîne lubrifiée correctement |

En principe, au début de la durée de vie de la chaîne, le taux d'usure est rapide. On parle alors d'usure initiale. Ce type d'usure peut être minimisé en procédant à la précharge de la chaîne. C'est ce que font certains fabricants pour augmenter la durée de vie de la chaîne.

Les éléments de liaison de la chaîne continuent à s'user lentement. C'est ce qu'on appelle l'usure normale. Si vous continuez de graisser soigneusement la chaîne, l'usure se poursuivra à un rythme normal jusqu'à ce que la chaîne arrive en fin de cycle de vie. Lorsque la chaîne arrive en fin de cycle de vie, l'usure des éléments de liaison progresse de nouveau rapidement.

Résistance à la traction de la chaîne F U

La résistance à la traction de la chaîne correspond à la charge maximale que la chaîne est capable de supporter en une seule opération avant qu'elle se rompe. Il ne s'agit ni de la charge nominale, ni de la charge de mesure. L'intérêt principal de la résistance minimale à la traction de la chaîne est de s'assurer que la chaîne a été assemblée correctement. Le générateur de chaînes à rouleaux utilise cette valeur lors de la détermination des facteurs de sécurité avant rupture de la chaîne. Il a recours également à des facteurs supplémentaires pour estimer la durée de vie attendue des éléments de liaison ou évaluer la fatigue des plaques.

La valeur par défaut de la résistance à la traction provient de recommandations standard applicables à une taille de chaîne donnée. Vous pouvez, toutefois, vérifier ce paramètre dans les spécifications fournies par le fabricant de la chaîne. La résistance à la traction peut différer pour une même taille de chaîne en fonction des fabricants et des matériaux utilisés.

Masse spécifique de la chaîne m

La masse spécifique de la chaîne dépend de la taille, de la construction et de la matière de la chaîne. La valeur par défaut provient des recommandations standard ou de la valeur la plus proche des chaînes en acier produites par les fabricants. La masse spécifique est utilisée pour calculer la force centrifuge et l'analyse de vibration.

Facteur de construction de la chaîne Φ

Le facteur de construction de la chaîne décrit la qualité réelle de la chaîne. Il a un impact direct sur la puissance nominale de la chaîne et sur la pression admissible dans le palier. Ce facteur est généralement égal à un. Il est supérieur à un si la chaîne est construite dans une matière plus résistante ou si la qualité de la chaîne est au-dessus des normes nationales.

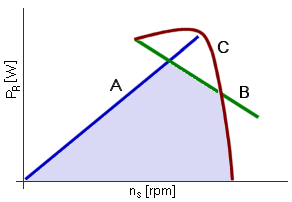

Puissance nominale de chaîne P R

La puissance nominale de la chaîne correspond à l'estimation de la puissance de chaîne nominale dans des conditions de fonctionnement spécifiques. En principe, la capacité de la chaîne est limitée par la fatigue de la plaque, la fatigue liée à l'impact entre rouleaux et douilles et le grippage des broches et des douilles. Reportez-vous au tableau type des puissances nominales dans l'illustration ci-dessous.

où :

|

A |

capacité de puissance de l'entraînement par chaîne limitée par la fatigue de la plaque |

|

|

B |

capacité de puissance de l'entraînement par chaîne limitée par la fatigue liée à l'impact entre rouleaux et douilles |

|

|

C |

capacité de puissance de l'entraînement par chaîne limitée par le grippage des broches et des douilles |

Facteurs de correction de la puissance

Les équations permettant d'évaluer la puissance nominale de la chaîne sont valides dans des conditions de fonctionnement normales (spécifiées) des entraînements par chaîne. Si les conditions de fonctionnement de votre entraînement par chaîne ne sont pas équivalentes aux conditions de fonctionnement normales, il convient d'introduire les facteurs de correction de puissance décrits ci-dessous.

Conditions de fonctionnement normales :

- entraînement par chaîne pourvu de deux pignons montés sur des arbres horizontaux parallèles ;

- petit pignon comportant 19 dents ;

- chaîne simple sans liaison coudée ;

- longueur de chaîne équivalant à :

120 pas pour les chaînes ISO,

100 pas pour les chaînes ANSI et CSN ;

- rapport de vitesse de 1:3 ou 3:1 ;

- durée de vie attendue :

15 000 heures pour les chaînes ISO, ANSI et DIN,

10 000 heures pour les chaînes CSN ;

- température de fonctionnement comprise entre -5ºC et +70ºC ;

- pignons alignés correctement et chaîne maintenue dans une position adéquate ;

- fonctionnement uniforme sans surcharges, à-coups ou démarrages fréquents ;

- lubrification propre et adéquate tout au long du cycle de vie de la chaîne ;

Facteur de choc Y

Ce facteur de service prend en compte les surcharges dynamiques qui dépendent des conditions de fonctionnement de la chaîne et des caractéristiques des systèmes d'entraînement et entraînés. Le facteur de choc sert à déterminer la taille du facteur de service ainsi que le facteur dynamique de sécurité. Les charges maximales dues à des chocs et des surcharges inattendus risquent d'augmenter considérablement pendant les longs moments d'inertie des systèmes d'entraînement ou entraînés. Par défaut, le générateur de chaînes utilise le tableau suivant pour déterminer le facteur de choc.

|

Y |

Application |

|

1.0 |

Fonctionnement normal |

|

1.5 |

Fonctionnement normal avec chocs occasionnels |

|

2.0 |

Chocs légers, surcharges modérées temporaires |

|

3.0 |

Chocs modérés, surcharges importantes temporaires |

|

4.0 |

Chocs forts, surcharges modérées constantes |

|

5.0 |

Chocs forts, surcharges importantes constantes |

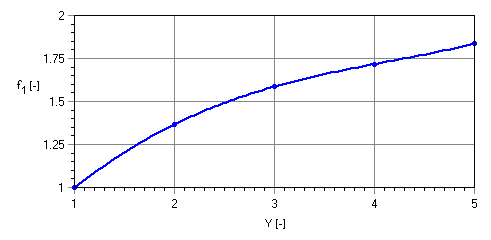

Facteur de service f 1

Le facteur de service prend en compte les surcharges dynamiques dépendant des conditions de fonctionnement de l'entraînement par chaîne et inhérentes à la nature des éléments menant et menés. La valeur de ce facteur peut être sélectionnée directement ou tirée du tableau suivant.

|

Caractéristiques des systèmes entraînés |

Caractéristiques des systèmes d'entraînement |

||

|

Fonctionnement normal |

Chocs légers |

Chocs modérés |

|

|

Fonctionnement normal |

1.0 |

1.1 |

1.3 |

|

Chocs modérés |

1.4 |

1.5 |

1.7 |

|

Chocs lourds |

1.8 |

1.9 |

2.1 |

Définition des caractéristiques des systèmes d'entraînement

|

Caractéristiques des systèmes d'entraînement |

Exemples de systèmes |

|

Fonctionnement normal |

Moteurs électriques, turbines à vapeur et à gaz et moteurs à combustion interne avec accouplement hydraulique |

|

Chocs légers |

Moteurs à combustion interne à six cylindres ou plus avec accouplement mécanique, moteurs électriques soumis à des démarrages fréquents (plus de deux fois par jour) |

|

Chocs modérés |

Moteurs à combustion interne à moins de six cylindres avec accouplement mécanique |

Définition des caractéristiques des systèmes entraînés

|

Caractéristiques des systèmes entraînés |

Exemples de systèmes |

|

Fonctionnement normal |

Pompes centrifuges et compresseurs, machines à imprimer, transporteurs à courroie à chargement uniforme, calandres pour papier, escaliers roulants, agitateurs et mixeurs liquides, sécheurs rotatifs, ventilateurs |

|

Chocs modérés |

Pompes et compresseurs à piston alternatif avec trois cylindres ou plus, bétonnières, transporteurs à chargement non uniforme, agitateurs et mixeurs solides |

|

Chocs lourds |

Excavateurs, broyeurs à rouleaux et à billes, laminoirs à caoutchouc, raboteuses, presses, cisailles, pompes, compresseurs à un ou deux cylindres, appareils de forage |

Par défaut, le facteur de service est déterminé en liaison avec le facteur de choc comme le montre le tableau suivant :

où :

|

Y |

facteur de choc [-] |

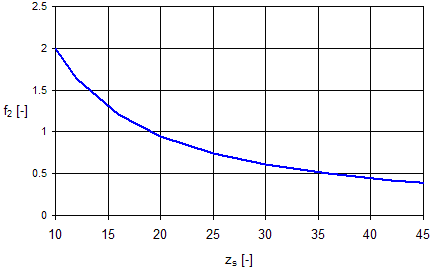

Facteur de taille de pignon f 2

Le facteur de taille de pignon prend en compte le nombre de dents du petit pignon. Il équivaut à un si les équations permettant d'évaluer la puissance nominale prennent en compte le nombre de dents du plus petit pignon dans l'entraînement. La taille du plus petit pignon peut avoir un impact spécifique sur chaque segment de la puissance nominale de la chaîne.

Si vous personnalisez la puissance nominale de la chaîne, vous devez également rectifier le facteur de taille de pignon. Si la puissance nominale provient des tableaux de puissances nominales en vertu du nombre de dents du plus petit pignon, le facteur doit rester égal à un. Si elle est obtenue à partir du tableau de puissances nominales où le nombre de dents du plus petit pignon n'entre pas en compte, vous devrez éventuellement ajuster la taille du facteur. Le facteur de taille de pignon a une incidence sur la puissance théorique. Par défaut, le générateur de chaînes détermine la taille du facteur de la façon suivante :

où :

|

z s |

Nombre de dents du petit pignon [-] |

Facteur de brin multiple f 3

Les puissances nominales des chaînes à brin unique sont obtenues au moyen des équations d'évaluation de la puissance nominale par défaut. Les puissances nominales des chaînes à plusieurs brins sont équivalentes à la puissance nominale des chaînes à brin unique multipliée par le facteur de brin multiple. Par défaut, le programme se base sur un tableau intégré, comme le montre le tableau suivant. Le facteur de brin sert également à estimer la durée de vie attendue.

|

Brins de chaîne |

1 |

2 |

3 |

4 |

5 |

6 |

|

f 3 [-] |

1 |

1.7 |

2.5 |

3.3 |

3.9 |

4.6 |

Facteur de lubrification f 4

Le facteur de lubrification indique au programme l'impact d'une mauvaise lubrification sur la capacité de puissance et la durée de vie de la chaîne. Si une lubrification correcte est sélectionnée, la taille du facteur équivaut à un et n'affecte pas l'analyse. Dans le cas contraire, le facteur a pour effet de réduire la valeur correspondant à la puissance nominale de la chaîne limitée par le grippage des broches et des douilles ou d'augmenter la valeur correspondant à la puissance théorique. Par défaut, le programme se base sur le tableau suivant pour préciser l'impact de la lubrification sélectionnée.

|

Vitesse de chaîne [m/s] |

Facteur de lubrification [-] |

|||

|

Lubrification |

Pas de lubrification |

|||

|

Configuration recommandée |

Insuffisante |

|||

|

Environnement propre |

Environnement souillé |

|||

|

jusqu'à 4 |

1 |

0.6 |

0.3 |

0.15 |

|

jusqu'à 7 |

0.3 |

0.15 |

Inadmissible |

|

|

jusqu'à 12 |

Inadmissible |

|||

|

plus de 12 |

||||

Facteur de distance au centre f 5

La distance au centre minimale équivaut à la moitié de la somme des diamètres externes de pignon pour éviter les interférences avec les dents. Pour garantir un angle d'engagement correct sur le petit pignon (à environ 120 degrés), il est conseillé de prévoir une distance au centre minimale équivalant au diamètre externe du grand pignon auquel il convient d'ajouter la moitié du diamètre externe du petit pignon.

La distance au centre recommandée est de 30 à 50 fois le pas de chaîne. La plus longue distance pratique au centre équivaut à 80 fois le pas de chaîne, dans la mesure où les valeurs de flèche et de tension deviennent alors très importantes.

Le facteur de distance au centre permet de corriger la puissance théorique et de prendre en compte la différence entre la distance au centre réelle et la distance au centre normale. L'intérêt du facteur de distance au centre est lié à la modification de la répartition de la charge et son effet sur la fatigue de la chaîne. Par défaut, le facteur de distance au centre est calculé de la façon suivante.

où :

|

f 5 |

facteur de distance au centre [-] |

|

|

X B |

nombre de maillons de chaîne dans des conditions de fonctionnement normales [-] |

|

|

X |

nombre réel de maillons de chaîne dans l'entraînement [-] |

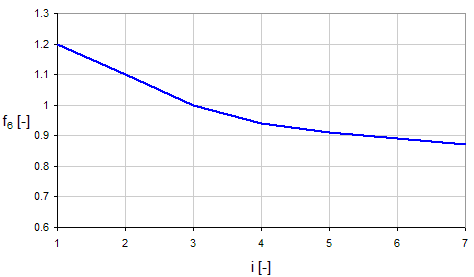

Facteur de rapport f 6

Le facteur de rapport corrige la puissance théorique et prend en compte la différence entre le rapport de transmission réel et le rapport de transmission normal. L'intérêt du facteur de rapport est lié à la modification de la répartition de la charge et son effet sur la fatigue de la chaîne. Par défaut, le facteur de rapport est déterminé d'après le tableau suivant en fonction du rapport de transmission réel.

Le rapport de transmission est déduit du nombre de dents du pignon menant et du pignon mené.

pour z 1 < z 2 i = z 2 / z 1

pour z 1 > z 2 i = z 1 / z 2

où :

|

f 6 |

facteur de rapport [-] |

|

|

i |

rapport de transmission [-] |

|

|

z 1 |

nombre de dents du pignon menant [-] |

|

|

z 2 |

nombre de dents du pignon mené [-] |

Facteur de durée de vie f 7

Le facteur de durée de vie permet de corriger la puissance théorique et de tenir compte de la différence entre la durée de vie requise et la durée de vie normale. Par défaut, ce facteur est déterminé de la façon suivante :

où :

|

f 7 |

Facteur de durée de vie [-] |

|

|

L h |

durée de vie requise [en heures] |

|

|

L hB |

durée de vie attendue normale [en heures] |

Analyse de la pression dans le palier de la chaîne

Pendant la durée de vie de l'entraînement par chaîne, la contrainte de tension fluctuante agit sur les surfaces de contact entre les broches et les douilles, ce qui entraîne une pression particulière dans le palier. Si cette pression dépasse la pression admissible dans le palier de la chaîne, la durée de vie de la chaîne risque d'être considérablement réduite. Le niveau de pression réelle dans le palier de la chaîne est calculé d'après la tension maximale dans la travée de chaîne de la façon suivante :

![]()

où :

|

p B |

Pression réelle dans le palier de la chaîne [Pa] |

|

|

F Tmax |

Tension maximale dans la travée de chaîne [N] |

|

|

A |

Palier de la chaîne [m 2 ] |

Palier de la chaîne (A)

Le palier est défini d'après la largeur du maillon de chaîne interne et du diamètre de broche. Les valeurs réelles sont précisées pour chaque chaîne dans les fichiers de données XML.

|

|

A = b 2 d 2 |

|

où : |

|

|

Palier de la chaîne A [m 2 ] |

|

|

b 2 Largeur du maillon de chaîne interne [m] |

|

|

d 2 diamètre de broche de la chaîne [m] |

Pression admissible dans le palier de la chaîne p 0

Les valeurs de pression admissible dans le palier indiquées dans le tableau ci-dessous correspondent à des conditions de fonctionnement normales. Pour des conditions particulières, il convient de corriger la valeur en fonction du facteur de frottement spécifique λ, ce qui permet de calculer la pression admissible totale. La valeur obtenue est ensuite comparée à la pression réelle dans le palier.

La pression admissible spécifiée ici peut s'appliquer à des chaînes en acier classiques. Si votre chaîne est fabriquée dans une autre matière, il faudra éventuellement réajuster la pression admissible en conséquence.

La pression admissible obtenue à partir du tableau précédent est également rectifiée en fonction du facteur de construction de la chaîne comme suit :

p 0 = p B0 φ

où :

|

p 0 |

Pression admissible dans le palier de la chaîne dans des conditions normales de fonctionnement [Pa] |

|

|

p B0 |

Pression admissible spécifique dans le palier de la chaîne dans des conditions normales de fonctionnement[Pa] |

|

| φ |

Facteur de construction de chaîne [-] |

Facteur de frottement spécifique λ

Le facteur de frottement spécifique corrige la pression admissible dans le palier. La taille du facteur dépend de l'écart entre les conditions de fonctionnement réelles et les conditions de fonctionnement normales et est définie de la façon suivante :

![]()

où :

| λ |

Facteur de frottement spécifique [-] |

|

|

f 1 |

Facteur de service [-] |

|

|

f 4 |

Facteur de lubrification [-] |

|

|

f 5 |

Facteur de distance au centre [-] |

|

|

f 6 |

Facteur de rapport [-] |

|

|

f 7 |

Facteur de durée de vie [-] |