Advanced Material Exchange を使用すると、反りを予測するために、Moldflow モデルから残留ひずみを構造モデルに渡すことができます。この熱残留ひずみに関する知識が、パーツの構造寿命を正確に予測する際に重要になります。

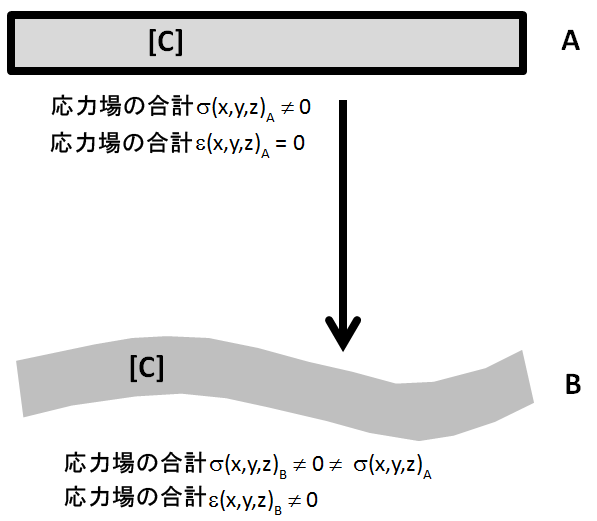

射出成形シミュレーションの終了時に、Moldflow は次の設定を引き継ぎます。これを設定 A とします。

- パーツはまだ金型で固定されています。

- パーツが室温になるまで冷却されました。

- 超過圧力は取り除かれました。

設定 A では、射出成形パーツの不均一な収縮により、非ゼロ応力フィールドが発生します。金型は、現在の形状を保持するようにパーツに力を加えます。金型を取り外すと、残留応力フィールドにより、パーツに反りが発生することがあります。これを設定 B とします。

設定 A では、Moldflow で予測した全体の応力フィールドは 0 以外です。金型を取り外して設定 B に進むと、パーツに反りが発生し、全体の応力フィールドが部分的に緩和されます。

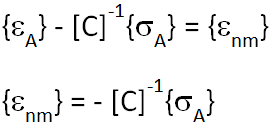

構造解析を実行する場合は、未変形(設定)ジオメトリを常に使用します。反り形状ジオメトリおよび関連する応力フィールド(設定 B)を使用するには、次の手順を実行します。

- Advanced Material Exchange を使用して構造モデルに残留ひずみをマップする

- 機械的荷重を加える前に、パーツを変形してしまう残留ひずみを使用する構造モデルで荷重ステップを作成します。これは反りのシミュレーションです。

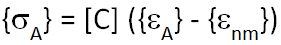

これを実行するには、設定 A から残留ひずみまたは非機械ひずみを特定する必要があります。最初に、設定 A の全応力フィールドの式を作成します。

ここで、非機械ひずみを解析します。設定 A の全ひずみフィールドは 0 (ゼロ)であることに注意してください。

構造(反りのシミュレーション)の初期荷重の入力として、この非機械ひずみを使用できるようになりました。これは、αijΔT の問題を扱う場合に似ています。

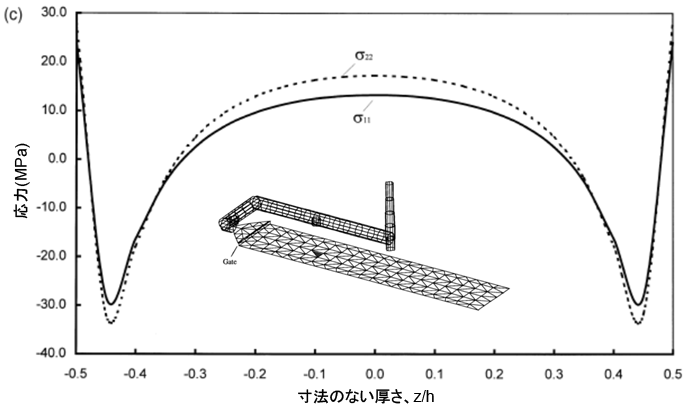

この時点で、Helius PFA ソルバによって予測された反り後の応力フィールドを評価し、学術研究資料で発表された従来の応力フィールドと比較できます。以下の画像は、射出成形[15]によって作成される矩形の試験用断片における、厚さ方向の応力フィールドを示しています。

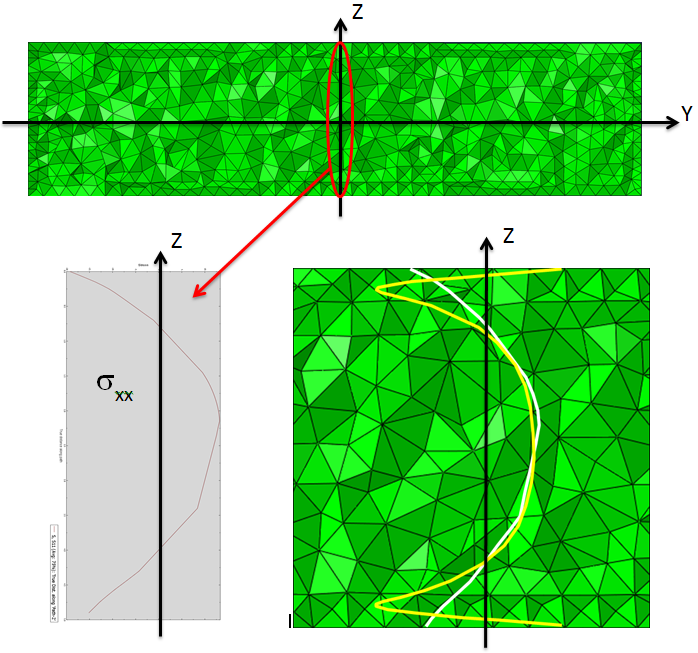

応力フィールドを比較するために、同じ矩形のパーツを作成し、Moldflow の非機械ひずみを使用して Helius PFA で予測される流動方向の応力分布を調べます。以下の画像は、パーツの断面および予測される応力フィールドを示しています。右下の画像は、Zheng [15]により生成される合成カーブが黄色で表示され、Helius PFA で予測されるカーブが白色で表示されています。これらのカーブは、外部荷重を使用しない場合の、拘束されていない反ったパーツの応力フィールドを表しています。

シミュレーション結果では、パーツのコアは引張状態で、サーフェスは圧力状態にあることが分かります。この動作は学術研究に関連付けられています。この例のメッシュ密度を見ると、パーツの最外部で Zheng によって予測された符号反転を捉えることはできません。ただし、この方法では、パーツの外側から 4 番目の圧縮ひずみエネルギーを適切に表示しています。