|

アクセス: |

リボン:

[CAM]タブ

[複合軸ミーリング]パネル

[複合軸ミーリング]パネル

[複合軸輪郭]

[複合軸輪郭]

|

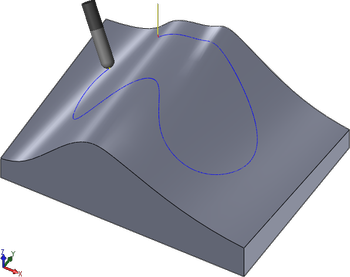

複合軸輪郭加工法では、工具の先端を使用して、指定された接触曲線に沿って加工します。既定では工具はサーフェスの法線方向になっていますが、必要に応じて工具の接触点をコントロールするために、リード チルトとラグ チルト、および横方向チルトを適用することができます。この加工法では、中央、左、および右の補正が可能です。

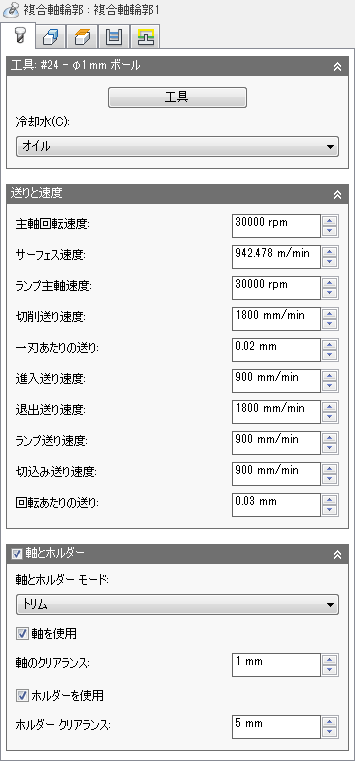

[工具]タブの設定

[工具]タブの設定

冷却水:

工具で使用される冷却水のタイプです。

主軸回転速度:

スピンドルの回転速度を指定します。

サーフェス スピード:

サーフェス上のツールの速度を、スピンドル速度として表されます。

傾斜スピンドル速度:

ランプの動作を実行するときの主軸の回転速度です。

切削送り速度:

切断に使用されるフィードに移動します。

歯あたりの送り量:

歯あたりの送り速度切断フィードとして表されます。

リードイン送り速度:

移動切断につながるときに使用します。

リードアウト送り速度:

移動切断から先頭の場合に使用します。

傾斜送り速度:

ストックにらせんスロープを行うときに使用します。

プランジ送り速度:

Plunging ストックにするときに使用します。

1 回転あたりの送り量:

回転あたりの送りとして表される切込み送り速度です。

軸とホルダー

ホルダありのツールを使用すると、次の 5 つの異なる軸とホルダーモードの間には、機械加工方法によって選択することができます。衝突の両方のツールの軸とホルダに対して実行することができ、個別のクリアランスを指定することができます。

- [ 無効 ]: 任意のシャフト / ホルダの衝突を無視します。

無効(disabled )

- 離れたツールパスをシャフトおよび / またはホルダの安全距離を維持するために、ワークピースから引き離 - 引き出します。

引き離

- 違反しているシャフトやホルダの安全距離によるツールパスの断面図トリミングトリム -

を選択します。トリム

- 検出ツールの長さは、ツールは、自動的にシャフトおよび / またはホルダとしてワークピース間の指定されたセーフ距離を維持するには、ホルダをさらに拡張する - を選択します。 このツールは、ホルダの外まで延長され、記録されていることを示すメッセージが表示されます。

検出ツールの[長さ ]

- ツールパスの計算が中止され、安全距離に違反している場合は、エラーメッセージのログ インに失敗しました。

を使用してシャフト

選択したツールの軸を指定して衝突を回避するには、ツールパスの計算に使用されます。

シャフトのクリアランス:

ツールの軸は、常に、パーツからこの距離に保たれます。

を使用してホルダー

選択したツールのホルダを衝突を回避するには、ツールパスの計算に使用されます。

ホルダのクリアランス:

工具ホルダーは、常にパーツからこの距離に保たれます。

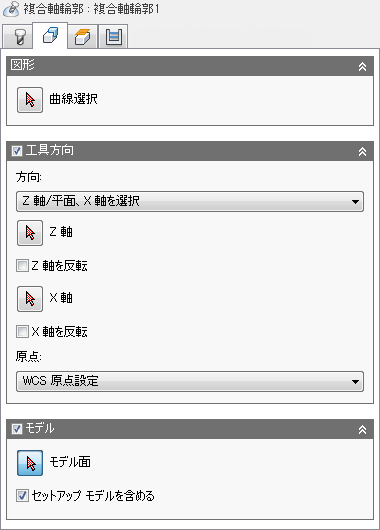

[図形]タブの設定

[図形]タブの設定

曲線選択

加工する面を選択するボタンです。

ツールの方向

ツールの方向は座標系の方向と原点のオプションの組み合わせを使用して決定される方法を指定します。

ドロップ ダウンメニューには、X 方向、Y 方向を設定するには、次のオプションが表示され、および Z 座標軸は 、 方向:

- セットアップ の方向が WCS - ツール方向のカレント設定のワークピースの座標系(WCS)を使用します。

- モデルの方向: ツールの方向は、現在のパーツの座標系(WCS)を使用します。

- / 平面と軸 ( X Axis )を選択して Z - 面または X 軸を定義するには、Z 軸を、別の面またはエッジを定義するエッジを選択 します。 両方の Z 軸と X 軸を 180 度反転させることができます。

- Z 軸/平面、Y 軸を選択: 1 つの面またはエッジを選択して Z 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。Z 軸と Y 軸は両方とも 180 度反転させることができます。

- X 軸、Y 軸を選択: 1 つの面またはエッジを選択して X 軸を定義し、別の面またはエッジを選択して Y 軸を定義します。X 軸と Y 軸の両方を 180 度フリップすることができます。

- [ 座標系を選択: モデル内の Inventor ユーザ座標系(UCS)からこの操作では、特定のツールの方向を設定します。 これは、既存の座標系の原点と方向の両方を使用します。方向に適した点および面がモデルに含まれていない場合はこれを使用します。

[ 原点 ] ドロップ ダウンメニューには、座標系の原点を配置するには、次のオプションがあります。

- [ セットアップ]: [ツール ] 原点(WCS 原点の現在のセットアップのワークピースの座標系(WCS)の原点を使用します。

- [ツール ]: モデルの原点を基準に、現在のパーツの座標系(WCS)の原点を使用します。

- 選択したポイント - 頂点または座標系の原点のエッジ を選択します。

- [ ストック ボックスポイント: 座標系の原点は、ストック バウンディングボックス上の点を選択します。

- モデル ボックス点: 座標系の原点にモデル境界領域上の点を選択します。

モデル

設定で定義されたモデルのジオメトリ(サーフェス/ボディ)はオーバーライドすることができます。

セットアップ モデルを含める

既定では有効になっています。操作で選択したモデルのサーフェスに加えて、セットアップで選択したモデルも含まれます。このチェック ボックスをオフにすると、操作で選択したサーフェス上にのみツールパスが生成されます。

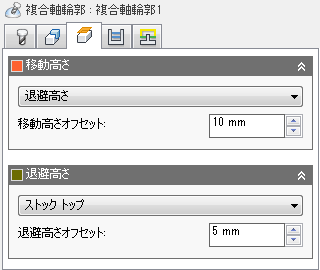

[高さ]タブの設定

[高さ]タブの設定

移動高さ

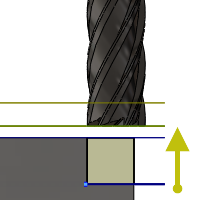

移動高さは、工具パスの始点への動線上で工具が早送りする最初の高さです。

移動高さ

- 退避高さ: [退避高さ]からの増分オフセットです。

- モデル トップ: [モデル トップ]からの増分オフセットです。

- モデル ボトム: [モデル ボトム]からの増分オフセットです。

- ストック トップ: [ストック トップ]からの増分オフセットです。

- ストック ボトム: [ストック ボトム]からの増分オフセットです。

- 選択: モデル上の選択された[点(頂点)]、[エッジ]または[面]からの増分オフセットです。

- 原点(アブソ): 特定の操作での[セットアップ]または[工具方向]内で定義されている[原点]からの絶対値オフセットです。

移動高さオフセット:

移動高さオフセットは、上にある移動高さのドロップダウン リストの選択内容を基準に適用されます。

退避高さ

退避高さでは、工具が次の切削パスの前に上に移動する高さを設定します。退避高さは、[送り高さ]および[トップ]より上に設定する必要があります。退避高さは、高さを設定するために後続のオフセットとともに使用されます。

退避高さ

- 移動高さ: [移動高さ]からの増分オフセットです。

- モデル トップ: [モデル トップ]からの増分オフセットです。

- モデル ボトム: [モデル ボトム]からの増分オフセットです。

- ストック トップ: [ストック トップ]からの増分オフセットです。

- ストック ボトム: [ストック ボトム]からの増分オフセットです。

- 選択: モデル上の選択された[点(頂点)]、[エッジ]または[面]からの増分オフセットです。

- 絶対値(原点から): 特定の操作での[セットアップ]または[工具方向]で定義されている[原点]からの絶対値オフセットです。

退避高さオフセット:

退避高さオフセットは、上にある退避高さのドロップダウン リストの選択内容を基準に適用されます。

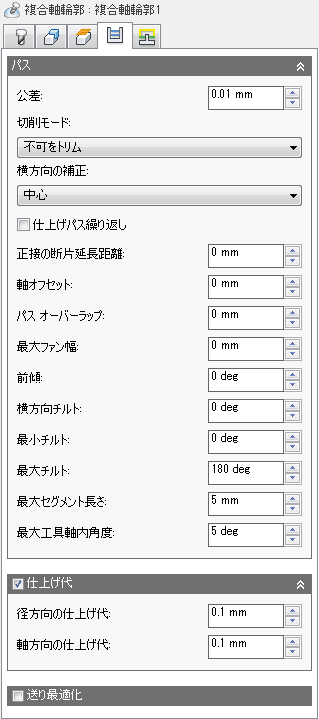

[パス]タブの設定

[パス]タブの設定

許容差

加工許容差は、ツールパスの生成および図形三角パッチに使用される許容差の合計です。合計許容差を取得するために、その他のフィルタリングの許容差をこの許容差に加算する必要があります。

緩い許容差 .100

厳しい許容差 .001

工作機械の輪郭動作は、線分 G1 および円弧 G2、G3 コマンドを使用してコントロールされます。これに対応するには、線形化することにより CAM をスプラインおよびサーフェス ツールパスに近づけ、多数の短い線分セグメントを作成して目的の形状に近似させます。ツールパスを目的の形状にどの程度正確に一致させられるかは使用する線分の数に大きく依存します。より多くの線分を作成することによりスプラインまたはサーフェスの呼び形状により近似したツールパスになります。

データ枯渇

非常に厳しい許容差を常に使用することは魅力的ですが、ツールパス計算時間が長くなる、G-code ファイルが大きくなる、線分移動が非常に短くなるなどのデメリットもあります。Inventor HSM の計算は非常に速く、また最近のほとんどの制御機には少なくとも 1MB の RAM があるため、最初の 2 つはそれほど問題ではありません。しかし、短い線の移動が高速の送り速度と組み合わされると、データ枯渇として知られる現象が発生することがあります。

データ枯渇は制御機がデータを処理しきれなくなった場合に発生します。CNC 制御機が 1 秒あたりに処理できるコード(ブロック)の行数は有限です。古いコンピュータ上では 40 ブロック/秒 と少なく、HAAS オートメーション コントロールのような新しいコンピュータ上では 1,000 ブロック/秒以上です。短い線分移動と高い送り速度では、制御機が処理することができる以上の処理速度を強制することができます。そのような場合は、それぞれの移動した後にコンピュータは一時停止し、制御機からの次のサーボ コマンドのために待機する必要があります。

切削モード:

切削モードでは、特定の接触曲線に沿って加工する方法を指定します。

- 不可をトリム: 不可能なツールパスの移動を削除します。

- 不可の場合中止: 不可能なツールパスの移動が生成されると失敗します。

- 不可の場合回転: 不可能なツールパス セグメントから「回転」を実行します

横方向補正:

力の方向を指定します。

- 左

- 中心

- 右

仕上げパス繰り返し

最終仕上げパスを 2 回実行して工具のふれによるストック残りを除去します。

正接の断片延長距離:

パスの正接の延長を指定します。

軸オフセット:

選択したコンターのツールパスの軸オフセット値を指定します。

パス オーバーラップ:

閉じたパスで加工を延長する距離を指定します。

最大ファン幅:

工具軸を扇形に広げるための最大距離を指定します。

前傾:

工具を前傾させる度数を指定します。

横方向チルト:

工具を横方向に傾かせる度数を指定します。

最小チルト:

選択された操作工具軸から許容範囲内の最小チルトを指定します。

最大チルト:

選択した操作の工具軸からの最大許容チルトを指定します。

最大セグメント長さ:

生成されたツールパスの 1 つのセグメントの最大の長さを指定します。

最大工具軸内角度:

生成されたツールパスの単一の工具軸内角度における最大の角度変更を指定します。

仕上げ代

正

[正の仕上げ代]: 後続の粗取りまたは仕上げ操作で削除すべき、操作後の残りストックの量です。粗取り操作のために、既定値は少量の材料を残します。

[なし]

[仕上げ代なし]: 選択した図形まで余分な材料をすべて除去します。

負

[負の仕上げ代]: パーツのサーフェスまたは境界を越える材料を削除します。多くの場合、このテクニックは、スパーク ギャップを可能にする溶接棒加工において、またはパーツの許容差要件を満たすために使用されます。

放射状(壁)仕上げ代

[放射状仕上げ代]パラメータは、ラジアル方向(工具軸に対して直角)、すなわち工具の横に残す材料の量をコントロールします。

放射状仕上げ代

放射状および軸方向仕上げ代

正の放射状仕上げ代を指定することで、材料がパーツの垂直壁と急斜面領域に残されます。

正確に垂直ではないサーフェスについては、Inventor HSM が軸(床)と放射状仕上げ代の値の間を補間するため、これらのサーフェス上のラジアル方向に残されるストックは、サーフェスの勾配および軸方向の仕上げ代によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

仕上げ操作の既定の値は 0 mm/0 インチであり、材料は残されません。

粗取り操作の既定の値では、後の 1 つまたは複数の仕上げ操作により削除することができる少量の材料を残します。

負の仕上げ代

負の仕上げ代を使用すると、加工操作はモデル形状よりも多くの材料をストックから除去します。これは、スパーク ギャップのサイズが負の仕上げ代に等しいスパーク ギャップを備えた溶接棒の加工に使用できます。

放射状および軸方向の仕上げ代はどちらも負の値にすることができます。ただし、負の仕上げ代は工具半径よりも小さくする必要があります。

ボール カッターまたは放射状カッターをコーナー半径より大きい負の仕上げ代で使用する場合は、負の軸方向の仕上げ代はコーナー半径と等しいか小さくする必要があります。

軸(床)方向の仕上げ代

[軸方向の仕上げ代]パラメータは、軸方向(Z 軸に沿った方向)、つまり工具の先端に残す材料の量をコントロールします。

軸方向の仕上げ代

放射状および軸方向の仕上げ代の両方

正の軸方向の仕上げ代を指定することで、材料がパーツの緩斜面領域に残されます。

正確に水平ではないサーフェスについては、Inventor HSM が軸と放射状(壁)仕上げ代の値の間を補間するため、これらのサーフェス上の軸方向に残されるストックは、サーフェスの勾配および放射状仕上げ代によっては指定した値と異なる可能性があります。

放射状仕上げ代を変更すると、軸方向の仕上げ代を手動で入力しない限り軸方向の仕上げ代に同じ量が自動的に設定されます。

仕上げ操作の既定の値は 0 mm/0 インチであり、材料は残されません。

粗取り操作の既定の値では、後の 1 つまたは複数の仕上げ操作により削除することができる少量の材料を残します。

負の仕上げ代

負の仕上げ代を使用すると、加工操作はモデル形状よりも多くの材料をストックから除去します。これは、スパーク ギャップのサイズが負の仕上げ代に等しいスパーク ギャップを備えた溶接棒の加工に使用できます。

放射状および軸方向の仕上げ代はどちらも負の値にすることができます。ただし、ボール カッターまたは放射状カッターをコーナー半径より大きい負の仕上げ代で使用する場合は、負の軸方向の仕上げ代はコーナー半径と等しいか小さくする必要があります。

送り最適化

コーナーで送りが減速するように指定します。

最大方向転換:

送り速度を減速する前の最大角度変更を指定します。

短縮された送り半径:

送りが減速する前の最小半径を指定します。

短縮された送り距離:

コーナー前での送り減速の距離を指定します。

短縮された送り速度:

コーナーで使用する減速された送り速度を指定します。

内側コーナーのみ

内側のコーナーの送り速度のみを減速することができます。

[リンク]タブの設定

[リンク]タブの設定

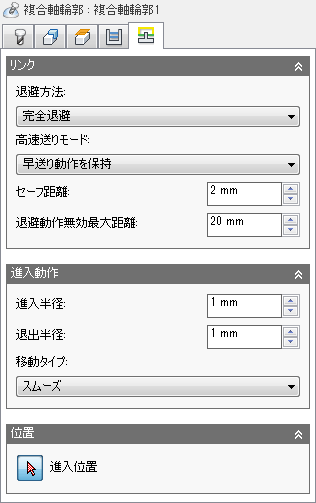

退避方法:

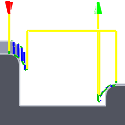

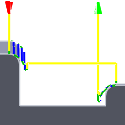

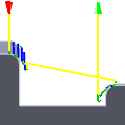

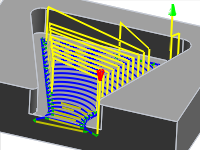

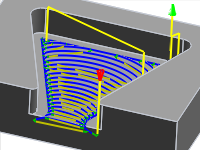

切削パス間で移動する方法をコントロールします。次のイメージはフロー加工法を使用して表示されます。

- 完全退避: 次のパスの始点上を移動する前に、工具をパスの終端で退避高さまで完全に退避させます。

- 最小退避: 工具がワークピースをクリアする最低の高さプラス任意の指定したセーフ距離までまっすぐ上に移動します。

- 最短パス: 工具はパス間の直線の最短可能距離を移動します。

注意: [最短パス]オプションは、G0 動作が直線である線形化早送り動作をサポートしないマシンでは使用できません。(すべての軸を最大速度でドライブする G0 動作に対して、「参照線」動作と呼ばれる場合があります。)この規則に従わないと、ソフトウェアによって正しくシミュレートできないマシン モーションになり、工具がクラッシュする可能性があります。

線形化早送り動作をサポートしない CNC 工作機では、ポスト プロセッサはすべての G0 動作を高速送り G1 動作に変換するように変更することができます。ポスト プロセッサを変更する方法の詳細や手順については、テクニカル サポートに連絡します。

高速送りモード:

早送り動作を真に高速(G0)として出力する場合、および高速送り速度動作(G1)として出力する場合を指定します。

- 早送り動作を保持: すべての早送り動作を保持します。

- 軸と径方向早送り動作を保持: 水平方向(放射状)または垂直方向(軸)の早送り動作のみ真に高速として出力します。

- 軸早送り動作を保持: 垂直方向の早送り動作のみを保持します。

- 径方向早送り動作を保持: 水平方向の早送り動作のみを保持します。

- 単一軸の早送り動作を保持: 1 つの軸(X、Y、または Z)の早送り動作のみを保持します。

- 高速送り速度を保持: 早送り動作(G0)の代わりに(高速送り動作) G01 として早送り動作を出力します。

このパラメータは、通常は「参照線」動作を高速で実行するマシンへの高速の衝突を回避するように設定されます。

高速送り速度:

G0 の代わりに G1 として早送り動作の出力に使用する送り速度です。

セーフ距離:

退避動作時の工具とパーツ サーフェス間の最短距離です。距離は仕上げ代が適用された後に測定されるため、負の仕上げ代を使用する場合は、セーフ距離が衝突を回避するのに十分な大きさであることを特に注意して確認する必要があります。

退避動作無効最大距離:

退避動作に許容される最大距離を指定します。

退避動作無効最大距離 1 インチ

退避動作無効最大距離 2 インチ

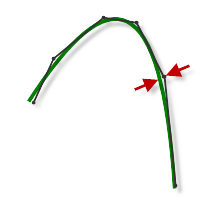

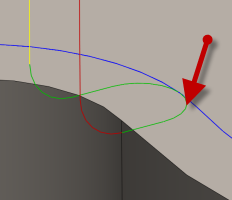

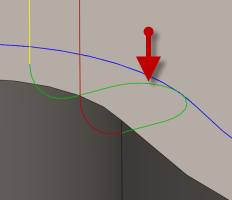

進入半径:

進入動作の半径を指定します。

進入半径

退出半径:

退出動作の半径を指定します。

退出半径

移動タイプ:

パス間での接続のタイプを指定します。

- 接触なし: サイド ステップは同じ Z-レベルで互いに接続されていませんが、退避動作に接続されています。

- 直線: 直線を使用するより単純な直接接続です。

- 最短パス: 加工領域間の最短パスです。通常は直線上の動作です。

- スムーズ: 必要に応じて真の円弧を使用するスムーズな接線動作を使用します。

エントリ位置

エントリ位置を選択する選択ボタンです。