射出成形には明確な 3 つのプロセス過程があります。

成形プロセスの 3 つの過程は、次のとおりです。

-

充填過程

-

保圧過程

-

冷却過程

1. 充填過程

充填過程では、キャビティが充填されるまで樹脂を注入します。樹脂がキャビティに流入すると、金型面に接触した樹脂は急速に固化します。これにより、金型と溶融樹脂の間に樹脂の固化層が発生します。静止している固化層と流動している樹脂の境界で、ポリマー分子が流動方向に伸張します。この整列および伸張を、配向と呼びます。

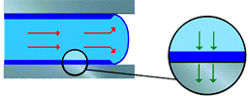

下図は、材料が後ろから押し出されて、フロー フロントが前進する様子を示しています。この外向きの流動をファウンテン フローと呼びます。流動層の端が、ほぼ垂直方向で金型面に接触して固化します。そのため、初期の固化層の配向性は低く、固化すると配向は変化しません。

図中の赤色の矢印は、溶融樹脂の流動方向を示しています。濃い青色の層は、金型面に対する樹脂の固化層を示しています。緑色の矢印は、溶融樹脂から金型面への熱移動の方向を示しています。

キャビティを流動する溶融樹脂が増加するにつれ、固化層は加熱され、金型は熱を吸収します。固化層が所定の厚さに達すると、平衡状態になります。通常、これは射出成形プロセスの初期の段階で発生します。

2. 保圧過程

保圧過程は、キャビティの充填完了後に開始します。この過程では、材料をさらに加圧して、キャビティに追加の材料を補充します。これは収縮を低減および均一化するために行い、これにより構成部品の反りは低減します。

材料がキャビティに充填された後、保圧過程では、成形品全体に生じる密度差によって、樹脂が流動します (一般的に、溶融領域は低密度です)。成形品において、ある領域が隣接する領域より低密度で保圧された場合、平衡状態になるまで樹脂は低密度の領域に流れ込みます。この保圧過程の流動は、充填過程の流動と同様に、樹脂の圧縮性および熱膨張の影響を受けます。

材料の pvT (圧力、温度、体積) 特性は、圧力と温度による密度差、圧縮性および熱膨張のデータなどのパラメータの計算に必要な情報を提供します。材料の粘度データと組み合わせることで、保圧過程における樹脂流動の高精度なシミュレーションが可能になります。

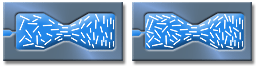

下図は、充填過程完了時 (左図) と保圧過程完了時 (右図) の違いを示しています。

実際には、圧力の制限や流路の固化のために、金型に十分に保圧をかけて収縮をすべて補うことはできません。収縮量を補充できない場合は、目的の成形品サイズよりもキャビティを大きくする必要があります。

3. 冷却過程

樹脂冷却は充填過程の開始時から発生しますが、冷却過程とは保圧完了時から金型を開く前までの時間を指します。この過程は、突出可能となるまで成形品を冷却するのに必要な時間です。しかし、成形品またはランナー システムのすべての部分を 100% 固化する必要があるという意味ではありません。

冷却時間では、成形品中心部の樹脂が転移温度に到達して固化します。

成形品の冷却速度と均一な冷却は、完成品の成形品質と生産コストに影響を与えます。金型の冷却時間は、熱可塑性樹脂射出成形品の生産におけるサイクルタイム全体の 3 分の 2 以上を占めます。