ゲートにはさまざまな構成がありますが、ゲートの切断方法によって、手動切断ゲートと自動切断ゲートの 2 つに大きく分類できます。自動切断ゲートには、金型を開いて成形品を突き出す時に、ゲートを切断またはせん断するために特殊なフィーチャーが組み込まれます。

自動切断ゲートは、2 次処理としてのゲート切断を避け、ゲート跡を最小化するために使用します。

- ホット ランナー ゲート

- ピン ゲート

- サブマリン、トンネル、またはチゼル ゲート

- バルブ ゲート

- ホット ランナー ゲート

-

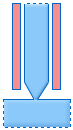

一般的に、ホット ランナー ゲートは、加熱されたランナーを通過する加熱材料をキャビティに直接供給して、ランナーレス成形品を生産するために使用します (下図を参照)。

ゲートまたはゲート先端は、完全な円形や環状など多様な形状にすることができます。ゲート先端の形状およびサイズは、ゲート固化とゲート跡がいかに形成されるかを決定します。

- ピン ゲート

-

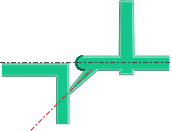

ピン ゲートは 3 プレート金型設計で使用され、ランナー システムは金型の第 2 パーティング ライン上にあり、成形品キャビティは第 1 パーティング ライン内にあります。金型開閉方向と平行に、逆テーパー ランナーが真ん中のプレートを通過して配置されます (下図を参照)。

金型のパーティング ラインが開くと、小さな直径のピン ゲートが成形品から切り離されます。 2 回目にランナーのパーティング ラインが開くと、ランナーが突き出されます。または、ランナーのパーティング ラインが最初に開く場合もあります。補助の上半分の突出システムは、成形品からランナーを切り離して、逆テーパー ドロップからランナーを抽出します。

寸法:

標準的なゲート サイズは、直径 0.2~1.5 mm です。この設計は、対称的な充填を実現するために成形品ごとに多点ゲートが必要な場合、または成形品の全領域で確実に保圧をするために長いフロー パスを短くする場合などに特に効果的です。

- サブマリン、トンネル、またはチゼル ゲート

-

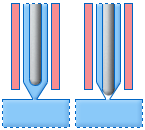

サブマリン ゲートは 2プレート金型構造で使用されます。角度がついたテーパー トンネルが、ランナーの端からキャビティまで、パーティング ラインの真下に機械加工されます(下図を参照)。

成形品とランナーが突き出されると、成形品でゲートはせん断されます。

大きな直径のピンを成形品の機能とは関係のない領域に追加して、サブマリン ゲートをピン内に作成すると、ゲートを作成するために垂直な表面が必要ではなくなります。ピンが隠れた表面にある場合、削除をする必要はありません。

円筒状成形品の内壁に設定する複数のサブマリン ゲートは、ダイヤフラム ゲートの代わりに使用でき、自動的ゲート切断が可能となります。真円ではない特性は、ダイヤフラム ゲートほど最適とは言えませんが、通常は許容可能です。

寸法:

ゲートの標準的なオリフィス直径は、成形品肉厚の 30%~75% です。適切な突出を可能にするため、ゲートは片面に最低 10 度の勾配角度があります。一般的に、ランナーの直径に対して、ゲートが勾配しています。

- バルブ ゲート

-

バルブ ゲートは、ホット ランナー ゲートにバルブ ピンを追加します。バルブ ゲートはより大きなゲート直径を持ち、必要に応じて開閉が可能です (下図を参照)。これにより、ゲート跡が目立たなくなります。

保圧サイクルはバルブ ピンによって制御されるため、一定の品質を保持しながら保圧サイクルをより良く制御できます。