사출 압축 성형 공정에서는 사전 설정된 플라스틱 재료의 양이 열린 캐비티로 사출된 다음 캐비티가 압축되어 충전 및 보압을 완료합니다.

사출 압축은 광 디스크 및 고정밀도 성형과 같이 잔류 응력이 낮아야 하는 정밀 제품 생산에 유리합니다. 열가소성 수지는 pvT 특성 및 높은 점도로 인해 기본적으로 공정이 어렵기 때문에 기존의 사출 성형은 이러한 제품의 설계 요구사항을 충족할 수 없습니다.

사출 압축 성형 공정

사출 압축 성형은 경우에 따라 코이닝, 스탬핑, 압축 충전 또는 하이브리드 성형이라고도 합니다. 사출 압축 성형 해석에서는 사출 압축 성형 공정의 다음과 같은 특수한 특성을 시뮬레이션합니다.

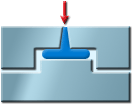

- 사출 단계

- 이 단계 중에는 플라스틱이 캐비티 말단으로 쉽게 유동될 수 있도록 금형 캐비티 두께가 목표 제품 두께보다 크게 설계됩니다. 플라스틱이 쉽게 유동되므로 상대적으로 낮은 압력 및 응력에서도 유동될 수 있습니다.

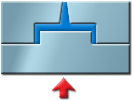

- 압축 단계

- 충전 중이나 충전 후에는 압축력이 금형 캐비티 두께를 줄여 캐비티의 충전되지 않은 부분에 수지를 강제로 적용합니다. 따라서 캐비티에서의 보압이 보다 균등하게 됩니다. 그 결과 기존의 사출 성형에 비해 동종 물리적 속성은 더 많아지고 성형된 응력은 줄어듭니다.

사출 단계(위), 압축 단계(아래)

피쳐

사출 압축은 다음을 제공합니다.

- 사출 및 압축 단위의 독립된 제어

- 2단계 프레스 제어: 속도 제어 및 힘 제어

- 고분자 사출 주입점 및 밸브 게이트에 대한 열기 및 닫기 제어

사출 압축은 다음을 수행하는 데 도움이 됩니다.

- 압축에 필요한 프레스 힘(형체력) 최소화

- 사출압 최소화

- 수축, 변형 및 잔류 응력 최소화

주: 압축 효과는 면 요소에만 적용됩니다. 일반적으로 프레스 힘 제어는 프레스 속도 제어보다 많은 계산 시간이 필요합니다.