A eficácia da compactação termoplástica tem efeitos importantes sobre o empeno, a contração e a incidência de defeitos, como chupados. A principal informação de uma análise Compactação é a contração volumétrica e a distribuição e magnitude da contração volumétrica desempenham um papel crucial na qualidade da peça.

- Tempo de compactação

- Pressão de compactação

- Tempo de arrefecimento

Determinar uma adequado pressão de compactação

A pressão de compactação é utilizada para compactar uma peça e está frequentemente relacionada com a pressão de enchimento. Como orientação básica, a pressão de compactação deverá ser de cerca de 80 por cento da pressão de enchimento. No entanto, a pressão de compactação pode variar significativamente. As pressões de compactação são normalmente entre 20% e 100% da pressão de enchimento e podem ser superiores ou inferiores. Um importante aspeto da pressão de compactação é que esta não pode exceder o limite da força de fecho da máquina.

A fórmula seguinte é utilizada para efetuar uma estimativa da pressão máxima que deve ser utilizada. Esta fórmula determinará a pressão, pressupondo uma gradação constante na peça, de forma a que sejam utilizados 80 por cento da capacidade da máquina. Esta é uma abordagem conservadora, mas pode ser utilizada como ponto de partida.

é a força de fecho (toneladas)

é a força de fecho (toneladas)  é o total de área projetada do modelo (cm²)

é o total de área projetada do modelo (cm²)

Determinar um tempo de compactação adequado

Pode verificar repetidamente o peso da peça e aumentar o tempo de compactação para identificar o momento em que o ataque congela. O congelamento do ataque ocorre quando o peso da peça deixa de aumentar. Por exemplo, defina um tempo de compactação de dois segundos, seguido de uma segunda análise com quatro segundos de tempo de compactação. Se o peso da peça aumentar, então o congelamento do ataque ocorreu passados dois segundos. Repita a análise, aumentando o tempo de compactação até que o peso da peça permaneça estável.

Otimizar um perfil de compactação

O empeno é causado por uma variação na contração e, portanto, quando a contração é reduzida, também o empeno é reduzido.

O enchimento e o arrefecimento da peça devem ser otimizados para criar um perfil de compactação. Uma vez que a forma como uma peça é arrefecida influencia a compactação, o perfil de compactação deve basear-se numa sequência de análise Arrefecimento + Enchimento + Compactação, que avalia os efeitos do arrefecimento do molde nos resultados Enchimento + Compactação.

O tamanho da peça e o tipo de material utilizado irão determinar o intervalo de contração. Peças maiores normalmente terão um maior intervalo de contração aceitável. Uma vez que o empeno é causado por uma variação na contração, a contração volumétrica de uma peça influencia tanto o empeno potencial como a estabilidade dimensional de uma peça. Se uma peça se contrai uniformemente, muda de tamanho, mas os plásticos moldados por injeção não se contraem uniformemente. A quantidade de empeno é reduzida quando a contração volumétrica é minimizada. O intervalo de contração volumétrica em toda a peça tem um efeito no empeno para lá do efeito da magnitude da contração.

Com uma peça típica, as dimensões são menores e as incidências de chupados e vazios perto do fim do enchimento são maiores. Em alternativa, verifica-se o oposto perto do ataque, onde pode esperar dimensões maiores e chupados e vazios mais pequenos e em menor quantidade, o que se deve à quantidade de compactação. Normalmente, a área em volta do ataque é muito melhor compactada do que o fim do enchimento. Esta variação em contração entre o fim do enchimento e o a área de ataque pode causar empeno. Uma pequena distribuição de contração na peça leva a que as propriedades em toda a peça se tornem mais uniformes.

Uma contração volumétrica uniforme requer que a pressão na cavidade seja controlada. A contração volumétrica é uma função da pressão no plástico quando este congela. Quanto maior for a pressão, menor é a contração. Normalmente, existe uma ampla variação na contração em toda a peça devido ao elevado gradiente de pressão. A viscosidade do plástico é elevada, pelo que o gradiente de pressão resultante evita que a área perto do fim do enchimento tenha uma pressão igual à pressão em volta do ataque. Portanto, a contração no fim do enchimento é normalmente mais elevada do que a contração em volta do ataque. A quantidade de contração pode ser controlada se a pressão for diminuindo ao longo do tempo durante a fase de compactação do ciclo. Tal pode ser efetuado depois de as áreas do fim do enchimento congelarem e enquanto as áreas mais próximas do ataque ainda estão a arrefecer. A frente de congelamento move-se do fim do enchimento para o ataque, de forma que a pressão mais baixa junto ao ataque resulta numa contração semelhante à contração perto do fim do enchimento.

A medida em que esta técnica é útil depende do tamanho da peça e do ataque, do tipo de material, das condições de moldação utilizadas para encher as peças e da variação da espessura da parede nas peças. Os dois métodos básicos de compactação estão a utilizar uma pressão constante e um perfil de pressão linear para variar a pressão de compactação. Com uma pressão de compactação constante, a máquina aplica uma uniforme quantidade de pressão durante um tempo especificado. Algumas máquinas alteraram a magnitude da pressão uma vez, mas a nova pressão é mantida constante no novo nível.

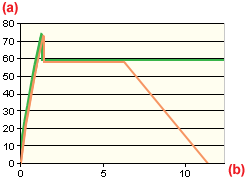

A compactação perfilada é uma decadência linear na pressão de compactação ao longo do tempo após um período de pressão constante, tal como indicado no gráfico seguinte. Quando corretamente aplicados, os perfis de compactação produzem uma contração volumétrica mais uniforme na peça. Os perfis melhoram a distribuição da contração, equilibrando a distribuição da pressão na peça. Tal deve-se ao facto de que quanto menos pressão for aplicada à peça, maior é a contração. Com efeito, um perfil de compactação é desenhado para conseguir uma aceitável quantidade de contração volumétrica no fim do enchimento, e atingir o mesmo nível de contração em toda a peça.

Métodos de Compactação

. (a) Pressão [MPa], (b) Tempo [Seg], ![]() Pressão constante,

Pressão constante, ![]() Perfil de pressão.

Perfil de pressão.

Os perfis de compactação são utilizados quando a máquina de moldação por injeção é capaz de produzir perfis. Se a espessura da parede da peça se alterar significativamente, um perfil de compactação pode não ser benéfico. Quanto mais espessa for a parede, mais pressão será necessária para ter a mesma contração volumétrica que uma parede mais fina. A razão principal para utilizar perfis de compactação é que reduzem o empeno da peça quando o empeno é causado por variação de contração por área.