マイクロセルラー プロセスには、固化で終了する 4 つの主要な連続したステップがあります。

注: このトピックでは、物理発泡剤または化学発泡剤によって発生する発泡プロセスについてのみ説明します。たとえば、コアバック テクニックでは別の方法が導入されています。

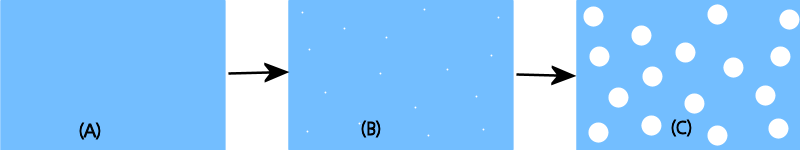

(A)単相のガス/樹脂混合物、(B)気泡核生成、(C)セルの成長

固化前のマイクロセルラー発泡プロセス。

4 つの主要な連続したステップは次のとおりです。

- ガス溶解: マイクロセルラー射出成形プロセスの可塑化期間で、超臨界流体(SCF)または発泡剤、窒素(N2)または二酸化炭素(CO2)が樹脂に射出され、単相溶液を形成します。ガスには高圧力が加えられているため、樹脂が溶解します。

- 核生成: これは気泡の「播種」で、圧力降下の結果として発生します。ここでは、ショート ショットまたはフル ショットの 2 種類のプロセスがあります。

- ショート ショット プロセス: ショート ショットとしてキャビティに混合剤を射出して、キャビティの一部のみを充填する。圧力降下が非常に大きく急速であるために、樹脂内のガス溶液は過飽和となり、気泡の大多数が核生成する。

- フル ショット プロセス: 混合剤を射出してキャビティ全体を充填する。キャビティの容量全体が充填されると、圧縮されノズルがシャットオフされる。キャビティ内の材料が冷却した後に収縮し、圧力降下により気泡が核生成する。

- 気泡成長: ガスが樹脂から気泡へと拡散することで、気泡シードのサイズが増大します。

- 固化: 発泡プロセスでは、金型は冷却し続け、内部に気泡構造を形成します。その結果、気泡サイズが約 5~100 ミクロンの発泡材料となります。実際の気泡サイズは成形条件によって異なります。正式な保圧過程が存在しないことにより、材料内の残留応力が低減し、反り発生の可能性が極めて低くなります。