|

Вызов: |

Лента:

вкладка CAM  панель "Точение"

панель "Точение"  Профиль

Профиль

|

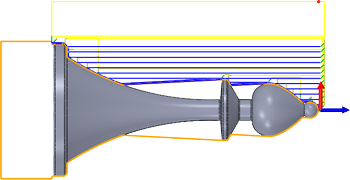

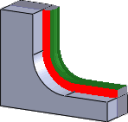

Метод Профиль используется для скругления и чистовой обработки детали с помощью токарных инструментов.

Настройки на вкладке "Инструмент"

Настройки на вкладке "Инструмент"

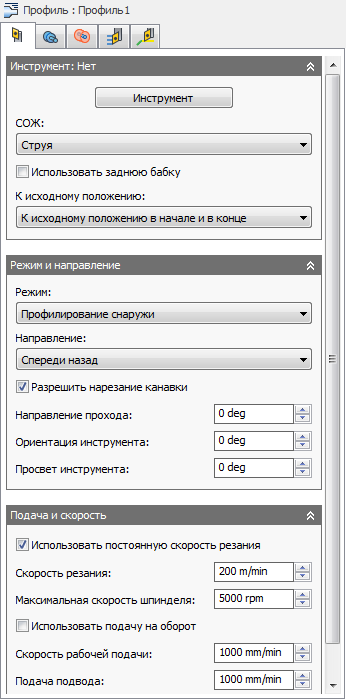

СОЖ

Тип хладагента, используемого с инструментом.

Использовать заднюю бабку

Задняя бабка используется для поддержания продольной поворотной оси обрабатываемой детали. Это особенно удобно, если обрабатываемая деталь относительно длинная и тонкая. Если использовать заднюю бабку невозможно, обрабатываемая деталь может сильно изгибаться при резании. Из-за этого может возникнуть "дрожание".

Для активации этого параметра станок должен иметь программируемую заднюю бабку, а постпроцессор необходимо настроить для записи кода, требуемого для работы станка.

После настройки и включения этого параметра функция M21 (перемещение задней бабки вперед) обычно используется в начале операции, а функция М22 (перемещение задней бабки назад) — в конце операции.

К исходному положению

Исходное положение — известное значение на оси Z, связанное с РСК, которое определяется в разделе "Рабочая система координат (РСК)" на вкладке "Настройка" в диалоговом окне настройки метода обработки.

Можно задать перемещение инструмента в исходное положение до начала операции или после ее завершения. Инструмент будет выходить из заготовки на оси Х, пока не достигнет заданной высоты зазора, после чего будет возвращаться в исходное положение на оси Z.

-

Не переходить к исходному положению

Не переходить к исходному положению

-

К исходному положению в начале

К исходному положению в начале

-

К исходному положению в конце

К исходному положению в конце

-

К исходному положению в начале и в конце

К исходному положению в начале и в конце

Режим

С помощью этого параметра можно выбрать метод обточки ("Профиль" или "Канавка") и соответствующим образом настроить перемещение инструмента при обработке вдоль оси или по окружности, а также направление подвода и отвода.

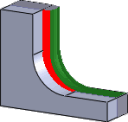

- Профилирование снаружи: инструмент подводится снаружи или отводится в наружном направлении от заготовки, обработка выполняется по оси в зависимости от настройки Направление (ниже).

- Профилирование граней: инструмент подводится от передней стороны, обработка выполняется по радиусу в зависимости от настройки Направление (ниже).

Ограничение: Этот параметр доступен только при использовании метода Обточка профиля.

- Профилирование внутри: инструмент подводится с внутренней стороны и отводится в направлении к центральной линии, обработка выполняется по радиусу в зависимости от настройки Направление (ниже).

Направление

В режиме токарной обработки этот параметр позволяет определить направление хода инструмента при резании.

- Спереди назад: этот параметр позволяет выполнять резание от переднего края заготовки в направлении заднего края (то есть по направлению к основному зажиму).

Спереди назад

- Сзади наперед: этот параметр противоположен параметру Спереди назад. Он позволяет выполнить резание в направлении от заднего края к переднему, то есть в направлении от основного зажима.

Сзади наперед

- В обоих направлениях: этот параметр позволяет инструменту выполнять резание в обоих направлениях. В результате при резании будут выполняться возвратно-поступательные движения. При выборе этого параметра необходимо использовать соответствующий инструмент, который позволяет выполнять резание в обоих направлениях.

В обоих направлениях

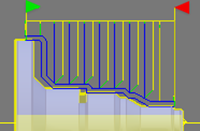

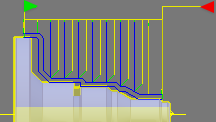

Разрешить нарезание канавки

Этот параметр обеспечивает движение инструмента по направлению к центру заготовки в узких областях. Если этот параметр отключен, резание начинается только на открытой передней грани заготовки. Если параметр включен, то инструмент может врезаться в заготовку в узких областях, нарезая канавки.

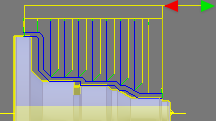

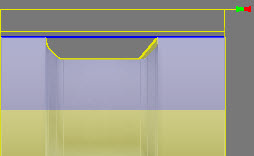

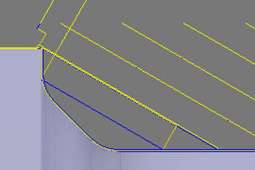

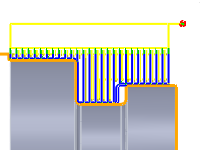

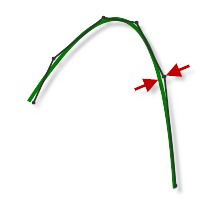

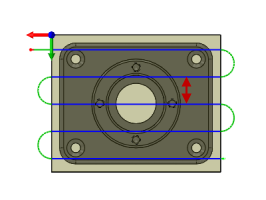

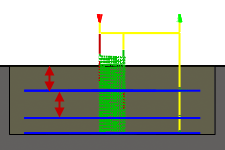

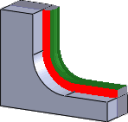

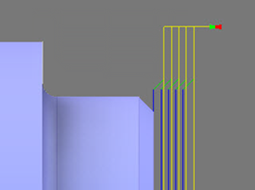

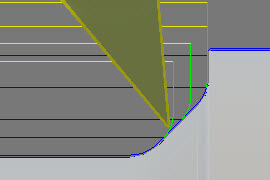

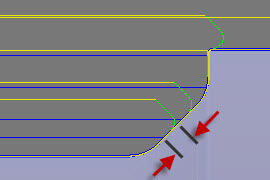

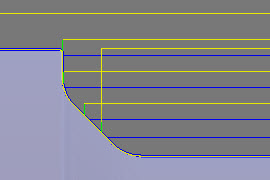

Параметр "Разрешить нарезание канавки" отключен

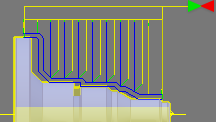

Параметр "Разрешить нарезание канавки" включен

Направление прохода

Указание направления проходов.

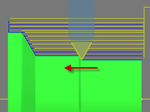

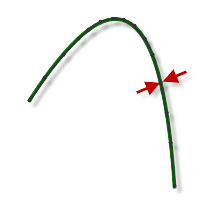

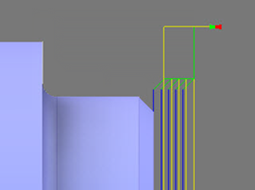

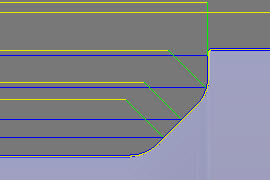

Направление прохода под углом 0°

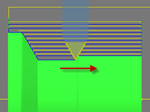

Направление прохода под углом 30°

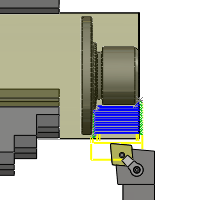

Ориентация инструмента

Этот параметр следует использовать, если револьверная головка токарного станка имеет программируемую ось В. Постпроцессор в этом случае должен поддерживать постобработку с использованием этого значения.

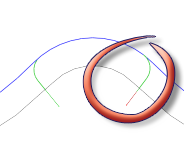

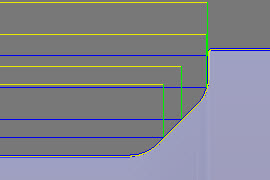

Ориентация инструмента под углом 45°

Ориентация инструмента под углом 90°

Просвет инструмента

Указание дополнительного угла клиренса инструмента.

Использовать постоянную скорость резания

Установите этот флажок, чтобы автоматически регулировать скорость шпинделя для сохранения постоянной скорости резания между инструментом и обрабатываемой деталью при изменении диаметра резания. На большинстве станков постоянная скорость резания (CSS) задается с помощью функции G96.

Скорость шпинделя

Скорость вращения шпинделя.

Поверх. скорость

Скорость шпинделя, выраженная как скорость инструмента на поверхности.

Максимальная скорость шпинделя

Указание максимально допустимой скорости шпинделя при постоянной скорости резания (CSS).

Использовать подачу на оборот

Установите этот флажок, чтобы автоматически отрегулировать скорость подачи с учетом скорости оборотов шпинделя, что позволяет сохранять постоянную скорость лома стружки.

Рабочая подача

Подача при перемещении режущего инструмента.

Подача подвода

Подача на входе при подводе режущего инструмента.

Подача отвода

Подача на выходе при отводе режущего инструмента.

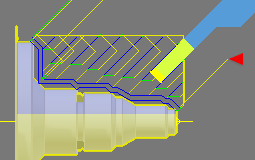

Настройки на вкладке "Геометрия"

Настройки на вкладке "Геометрия"

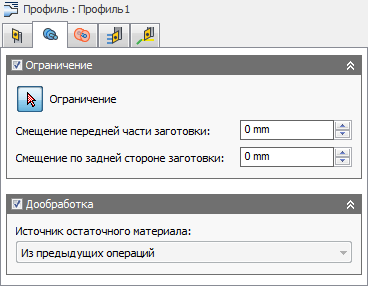

Ограничение

Траектории перемещения инструмента можно поместить в указанную область, используя Ограничение для выбора границ ограниченной области. Ограниченные области можно задать с использованием комбинаций ребер, поверхностей или точек эскиза.

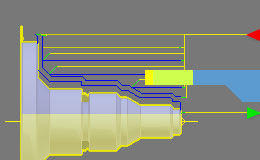

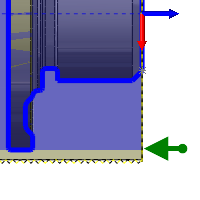

Смещение передней части заготовки

Указание расстояния для обработки за пределами передней части модели.

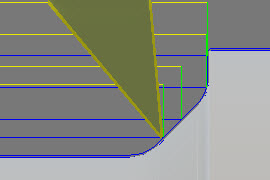

Отрицательное смещение передней части

Положительное смещение передней части

Смещение задней части заготовки

Указание расстояния для обработки за пределами задней части модели.

Отрицательное смещение задней части

Положительное смещение задней части

Дообработка

Определение того, что требуется обработка только той заготовки, которая осталась после выполнения предыдущих операций.

Отключено

Включено

Источник остаточного материала

Указание источника, по которому рассчитывается дообработка.

- По предыдущим операциям

- По операциям

- По инструменту

- По файлу

- По телам

- По заданной заготовке

Настройки на вкладке "Радиусы"

Настройки на вкладке "Радиусы"

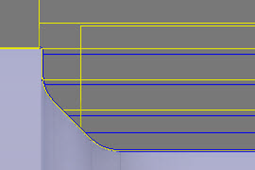

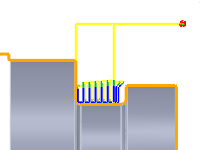

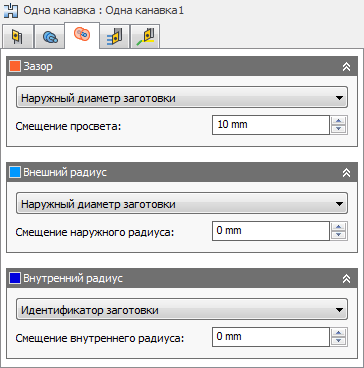

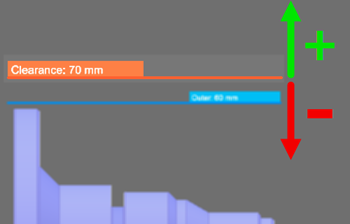

Зазор

Задание высоты для управления радиусом области, в которой инструмент начинает и заканчивает перемещение по траектории. Подвод и отвод инструмента выполняется внутри заготовки вдоль оси Z (оси шпинделя) на указанном расстоянии смещения радиального зазора. На вкладке оранжевого цвета указывается значение текущего радиуса относительно заданной оси.

Радиус наружного просвета

- Наружный диаметр заготовки: задание радиуса просвета в соответствии с крайними точками радиуса заготовки, указанными в настройке.

- Наружный диаметр модели: задание радиуса просвета в соответствии с крайними точками внешнего радиуса модели, указанными в настройке.

- Внешний радиус: этот параметр позволяет сместить радиус просвета по направлению от внешнего радиуса. Радиус просвета должен быть больше внешнего радиуса, поэтому в поле "Смещение просвета" необходимо вводить положительное значение.

- Внутренний радиус: использование этого параметра в сочетании со значением "Смещение просвета" позволяет сместить радиус просвета из крайнего внутреннего положения, где формируется траектория перемещения инструмента. Этот метод удобно использовать в ситуациях, когда необходимо охватить уровень глубины, на котором проходит траектория перемещения инструмента. Необходимо убедиться, что при заданном радиусе просвета инструмент обрабатывает всю оставшуюся поверхность заготовки. Проверку можно выполнить, запустив моделирование заготовки.

- Идентификатор модели: использование этого параметра в сочетании со значением "Смещение просвета" позволяет сместить радиус просвета от наименьшего диаметра указанной заготовки. Необходимо убедиться, что при заданном радиусе просвета инструмент обрабатывает всю оставшуюся поверхность заготовки. Проверку можно выполнить, запустив моделирование заготовки.

- Идентификатор заготовки: использование этого параметра в сочетании со значением "Смещение просвета" позволяет сместить радиус просвета от наименьшего диаметра указанной заготовки. Необходимо убедиться, что при заданном радиусе просвета инструмент обрабатывает всю оставшуюся поверхность заготовки. Проверку можно выполнить, запустив моделирование заготовки.

- Выбор: определение радиуса просвета путем выбора любой грани, вершины или точки модели.

- Радиус: с помощью этого параметра можно ввести значение радиуса в поле "Смещение просвета".

- Диаметр: с помощью этого параметра можно ввести значение диаметра в поле "Смещение просвета".

Смещение просвета

Задание величины смещения просвета.

Смещение наружного просвета

Внешний радиус

Определение радиального ограничения путем задания граничных значений внешнего радиуса кривизны траектории, по которой перемещается инструмент. Можно выбрать один из следующих параметров.

Внешний радиус

- Наружный диаметр заготовки

- Наружный диаметр модели

- Внутренняя граница

- Идентификатор модели

- Идентификатор заготовки

- Выбор

- Радиус

- Диаметр

Смещение наружного радиуса

Задание величины смещения наружного радиуса.

Внутренний радиус

Определение радиального ограничения путем задания граничных значений внутреннего радиуса кривизны траектории, по которой перемещается инструмент. Можно выбрать один из следующих параметров.

Внутренний радиус

- Наружный диаметр заготовки

- Наружный диаметр модели

- Внешняя граница

- Идентификатор модели

- Идентификатор заготовки

- Выбор

- Радиус

- Диаметр

Смещение внутреннего радиуса

Задание величины смещения внутреннего радиуса.

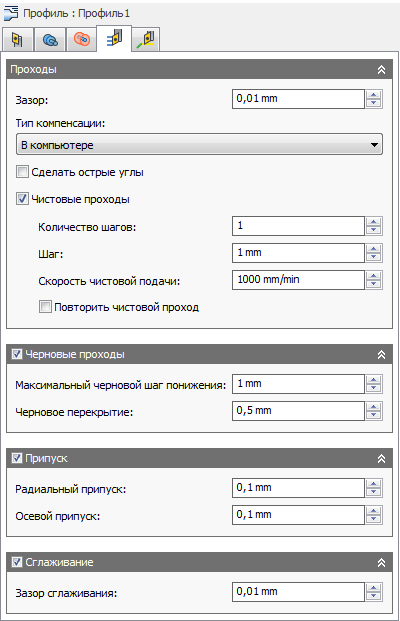

Настройки на вкладке "Проходы"

Настройки на вкладке "Проходы"

Допуск

Допуск обработки равен сумме допусков для формирования траектории перемещения инструмента и триангуляции геометрии. Для получения общего допуска к данному допуску необходимо добавлять все дополнительные допуски фильтрации.

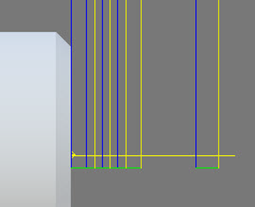

Свободный допуск 0,100

Жесткий допуск 0,001

Движение станка с ЧПУ по контуру управляется с помощью команд создания отрезков G1 и дуг G2–G3. Чтобы обеспечить это, АСУП аппроксимирует сплайн и траектории перемещения инструментов по поверхности путем их линеаризации, создавая множество коротких прямолинейных сегментов для аппроксимации требуемой формы. Точность соответствия траектории перемещения инструмента требуемой форме во многом зависит от количества используемых отрезков. Большее количество отрезков в результате даст траекторию перемещения инструмента, более точно аппроксимирующую номинальную форму сплайна или поверхности.

Нехватка данных

Искушение всегда использовать очень жесткие допуски может быть велико, однако есть и более компромиссные решения, например более длительный расчет траектории, использование больших файлов G-кодов и очень коротких прямолинейных перемещений. Первые два способа легко реализовать, так как расчеты в Inventor HSM происходят очень быстро, а большинство современных средств управления имеют не менее 1 МБ оперативной памяти. Тем не менее, короткие прямолинейные перемещения в сочетании с высокой скоростью подачи могут привести к явлению, известному как нехватка данных.

Нехватка данных возникает, когда элементы управления настолько перегружены данными, что перестают справляться с их обработкой. Устройство ЧПУ может обрабатывать лишь ограниченное количество строк кода (блоков) в секунду. Скорость работы старых станков может составлять около 40 блоков/с, а новых, таких как Haas, — 1000 или более блоков/с. Короткие прямолинейные перемещения и высокая скорость подачи могут вынудить элемент управления работать с большей скоростью обработки. Когда это происходит, станок должен останавливаться после каждого перемещения и ждать следующей команды на сервомотор от элемента управления.

Тип компенсации

Указание типа компенсации.

- В компьютере: компенсация инструмента вычисляется автоматически в Inventor HSM на основе выбранного диаметра инструмента. Выходные данные последующей обработки содержат непосредственно траекторию с компенсацией, а не коды G41/G42.

- В устройстве: компенсация инструмента не вычисляется, но коды G41/G42 являются выходными данными, позволяющими оператору задать объем компенсации и износ на устройстве управления инструментом.

- Износ: работа осуществляется, как при выборе параметра В компьютере, но на выходе также выдаются коды G41/G42. Это позволяет оператору скорректировать износ инструмента на устройстве управления путем ввода разницы в размере инструмента в виде отрицательного числа.

- Обратный износ: аналогичен параметру Износ за исключением того, что корректировка износа вводится в виде положительного числа.

Сделать острые углы

Данный параметр указывает, что острые углы должны быть созданы принудительно.

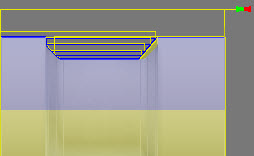

Чистовые проходы

При включении данного параметра выполняются проходы чистовой обработки с помощью боковой части инструмента.

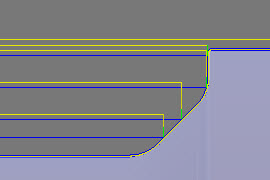

Параметр "Чистовые проходы" включен

Параметр "Чистовые проходы" отключен

Кол-во шагов

Количество шагов черновой обработки.

Шаг

Указание шага фрезеровки по горизонтали между проходами. По умолчанию это значение составляет 95 % диаметра фрезы за вычетом углового радиуса.

Горизонтальный шаг фрезеровки

Повторить чистовой проход

Если этот параметр включен, дважды выполняется окончательный финишный проход для удаления материала заготовки, оставшегося из-за деформации инструмента.

Черновые проходы

Параметр позволяет выполнить черновые проходы.

Макс. черновой шаг по глубине

Указание максимального шага понижения между уровнями Z при черновой обработке.

Максимальный шаг понижения (отображение без шагов понижения чистовой обработки)

Черновое перекрытие

Указание радиального перекрытия для черновых проходов.

Припуск

Положительное значение

Положительный припуск: материал заготовки, остающийся после операции и удаляемый при последующих операциях черновой и чистовой обработки. Для черновой обработки по умолчанию оставляется небольшой объем материала.

Нет

Без припуска: удаление всего лишнего материала до выбранной геометрии.

Отрицательное значение

Отрицательный припуск: удаление материала за пределами поверхности или контура детали.

Радиальный припуск (по стенке)

Параметр Радиальный припуск позволяет определить объем материала, который необходимо оставить в радиальном направлении (перпендикулярно оси инструмента), т. е. поперек инструмента.

Радиальный припуск

Радиальный и осевой припуск

При положительном значении радиального припуска материал остается на вертикальных стенках и областях детали с большим углом.

Для нестрого вертикальных поверхностей Inventor HSM выполняет интерполяцию между значениями осевого (по опоре) и радиального припуска. Таким образом, остаток заготовки в радиальном направлении на этих поверхностях может отличаться от заданного значения, в зависимости от наклона поверхности и значения осевого припуска.

При изменении значения радиального припуска для осевого припуска автоматически задается аналогичное значение. Задать осевой припуск можно и вручную.

Значение по умолчанию для чистовой обработки — 0 мм или 0 дюймов, т. е. материала не остается.

При черновой обработке по умолчанию остается небольшой объем материала, который можно удалить позднее с помощью одной или нескольких операций чистовой обработки.

Отрицательный припуск

При отрицательном значении припуска операция обработки предусматривает удаление большего количества материала, чем предусмотрено формой модели. Этот параметр может использоваться для электродной обработки с искровым зазором, где размер искрового зазора равен отрицательному значению припуска.

Радиальный и осевой припуски могут быть отрицательным числом. Однако отрицательное значение остатка по радиусу должно быть меньше радиуса инструмента.

При использовании сферической или радиусной фрезы с отрицательным значением радиального припуска, превосходящим угловой радиус, отрицательное значение осевого припуска должно быть меньше или равно угловому радиусу.

Осевой припуск (по опоре)

Параметр Осевой припуск позволяет определить объем материала, который необходимо оставить в осевом направлении (по оси Z), т. е. на конце инструмента.

Осевой припуск

Радиальный и осевой припуски

При положительном значении осевого припуска материал остается на пологих областях детали.

Для нестрого горизонтальных поверхностей Inventor HSM выполняет интерполяцию между значениями осевого и радиального припуска (по стенке). Таким образом остаток заготовки в осевом направлении на этих поверхностях может отличаться от заданного значения, в зависимости от наклона поверхности и значения радиального припуска.

При изменении значения радиального припуска для осевого припуска автоматически задается аналогичное значение. Задать осевой припуск можно и вручную.

Значение по умолчанию для чистовой обработки — 0 мм или 0 дюймов, т. е. материала не остается.

При черновой обработке по умолчанию остается небольшой объем материала, который можно удалить позднее с помощью одной или нескольких операций чистовой обработки.

Отрицательный припуск

При отрицательном значении припуска операция обработки позволяет удалить больше материала, чем предусмотрено формой модели. Этот параметр может использоваться для электродной обработки с искровым зазором, где размер искрового зазора равен отрицательному значению припуска.

Радиальный и осевой припуски могут быть отрицательным числом. Тем не менее, при использовании сферической или радиусной фрезы с отрицательным значением радиального припуска, превосходящим угловой радиус, отрицательное значение осевого припуска должно быть меньше или равно угловому радиусу.

Сглаживание

Сглаживание траектории перемещения инструмента посредством удаления чрезмерного количества точек и монтажных дуг в тех местах, где это возможно, в пределах заданного допуска фильтрации.

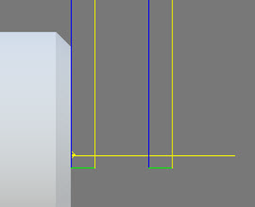

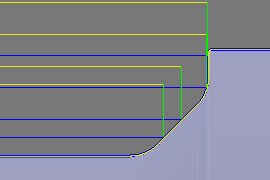

Сглаживание отключено

Сглаживание включено

Сглаживание используется для сокращения объема кода без потери точности. Сглаживание выполняется путем замены коллинеарных отрезков одним отрезком и касательными дугами, заменяющими несколько отрезков в областях искривлений.

Преимущества сглаживания могут быть огромными. Размер файла G-кода может быть уменьшен на 50 % и более. Обработка будет выполняться быстрее и более плавно. Кроме того, будет улучшена финишная обработка поверхности. Величина сокращения кода зависит от того, насколько траектория перемещения инструмента подходит для сглаживания. Траектории перемещения инструментов, расположенные изначально в основной плоскости (XY, YZ, XZ), например параллельные траектории, подходят для фильтрования. Другие объекты, например 3D-фестон, подходят для сокращения меньше.

Допуск сглаживания

Указание допуска фильтра сглаживания.

Сглаживание выполняется лучше всего, когда допуск (точность, с которой создается исходная линеаризованная траектория) равен значению сглаживания (замена отрезков монтажными дугами) или превышает его.

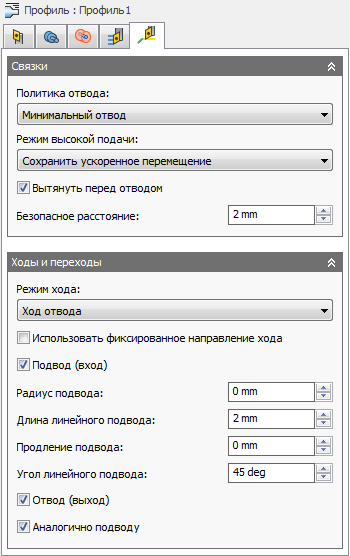

Настройки на вкладке "Связки"

Настройки на вкладке "Связки"

Политика отвода

Управление способом отвода инструмента до диаметра просвета после каждого прохода резания или просто отводом на небольшое расстояние от заданного участка обработки. Расстояние определяется значением Безопасное расстояние.

-

Полный отвод: инструмент полностью опускается до значения высоты отвода в конце прохода перед перемещением вверх для начала следующего прохода.

Полный отвод

-

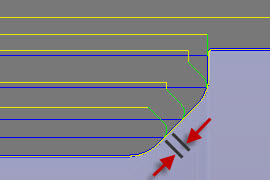

Минимальный отвод: перемещение до высоты в нижней точке, на которую инструмент отходит от заготовки с добавлением любого указанного безопасного расстояния.

Минимальный отвод

Режим высокой подачи

Указание случаев, когда быстрые перемещения должны выводиться как реальные перемещения на быстром ходу (G0), а когда — как перемещения с высокоскоростной подачей (G1).

- Сохранить ускоренное перемещение: все быстрые перемещения сохраняются.

- Сохранить осевое и радиальное ускор. перемещения: быстрые перемещения только по горизонтали (радиальные) или по вертикали (осевые) выводятся как реальные перемещения на быстром ходу.

- Сохранить осевое ускор. перемещение: только быстрые перемещения по вертикали.

- Сохранить радиальное ускор. перемещение: только быстрые перемещения по горизонтали.

- Сохранить ускор. перемещение одной оси: только быстрые перемещения по одной оси (X, Y или Z).

- Всегда исп. высокую подачу: вывод быстрых перемещений в формате G01 (перемещение с высокой скоростью подачи), а не G0 (быстрые перемещения).

Данный параметр обычно устанавливается во избежание пересечений при быстрых перемещениях на станках, где используется перемещение по ломаным линиям при быстром движении.

Высокая подача

Скорость подачи для вывода быстрых перемещений в формате G1, а не G0.

Вытянуть перед отводом

Возможность переноса от заготовки до отвода. Если параметр отключен, отводы будут соприкасаться с заготовкой.

Безопасное расстояние

Минимальное расстояние между инструментом и поверхностями детали во время перемещений при отводе. Расстояние измеряется после применения припуска, поэтому при отрицательном значении припуска следует соблюдать осторожность, чтобы убедиться, что безопасное расстояние достаточно велико для предотвращения возможных пересечений.

Режим хода

С помощью параметров режима хода можно точно контролировать ход инструмента. Доступно пять параметров.

- Ошибка: если подвод или отвод инструмента может привести к появлению углубления, выводится сообщение об ошибке. Для дальнейшей корректировки хода требуется вмешательство пользователя.

- Отменить проходы: если при заданных настройках выполнение каких-либо проходов невозможно, эти проходы отменяются. При выборе этого параметра остаточные материалы сохраняются для последующих операций.

- Движение подвода: при наличии свободного места положение подвода перемещается в другую точку, при этом прочие параметры подвода остаются без изменений.

- Ход токарной обработки: при наличии свободного места угол хода изменяется.

- Ход отвода: наиболее автоматизированный режим хода, используемый по умолчанию. В этом режиме можно связать все детали, а также выполнить отвод по окружности в том случае, если другие варианты отсутствуют. Рекомендуется выбрать именно этот параметр.

Использовать фиксированное направление хода

Этот параметр указывает, что направление хода всегда определяется системой координат XZ. Если этот параметр отключен, направление хода зависит от направления резания вперед или назад, заданного для отдельных проходов.

Подвод (вход)

Этот параметр позволяет создать подвод.

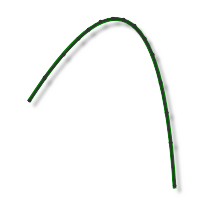

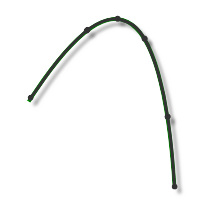

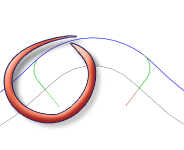

Подвод

Радиус подвода

Указание радиуса подвода в начале прохода резания.

Радиус подвода равен 0 мм

Радиус подвода равен 3 мм

Длина линейного подвода

Указание расстояния (длины) подвода в начале прохода резания.

Расстояние линейного подвода равно 1 мм

Расстояние линейного подвода равно 5 мм

Продление подвода

Указав значение продления подвода, можно начать подвод в точке, расположенной на заданном расстоянии от точки начала прохода резания.

Продление подвода равно 0 мм

Продление подвода равно 1 мм

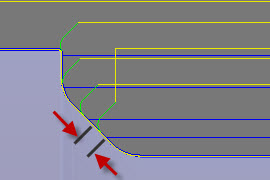

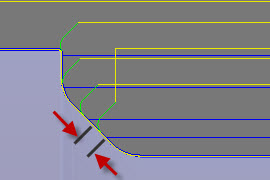

Угол линейного подвода

Указание угла подвода в начале прохода резания. Обратите внимание, что угол зависит от параметра Использовать фиксированное направление хода.

Подвод под углом 45°

Подвод под углом 90°

Отвод (выход)

Данный параметр позволяет создать отвод.

Отвод

Аналогично подводу

Указание того, что определение отвода должно совпадать с определением подвода.

Расстояние линейного отвода

Указание расстояния (длины) отвода в конце прохода резания.

Расстояние линейного отвода равно 1 мм

Расстояние линейного отвода равно 5 мм

Продление отвода

С помощью этого параметра можно сместить точку, в которой начинается отвод фрезы, на указанное расстояние.

Продление отвода равно 0 мм

Продление отвода равно 1 мм

Радиус отвода

Указание радиуса отвода в конце прохода резания.

Радиус отвода равен 0 мм

Радиус отвода равен 3 мм

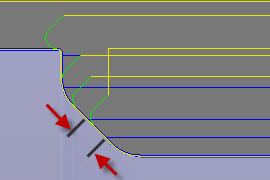

Угол линейного отвода

Указание угла отвода в конце прохода резания. Обратите внимание, что угол зависит от параметра Использовать фиксированное направление хода.

Отвод под углом 45°

Отвод под углом 90°