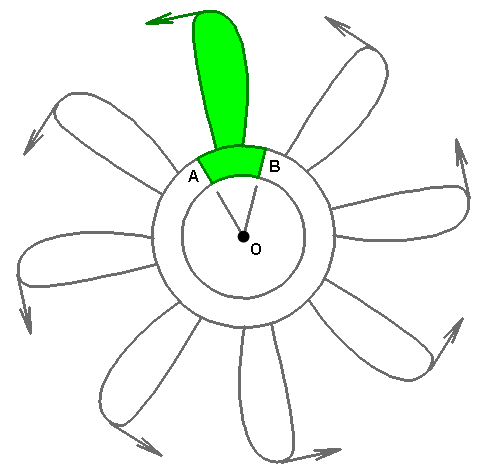

如果可以围绕某条轴复制部分模型的几何体、载荷、约束和结果,从而得出完整的模型,则将出现循环对称。例如,风扇或发电机叶片便是一个典型的示例。如果叶片和几何体上的载荷重复,则只需对一个叶片(而非整个轮毂和所有叶片)进行建模。请参见图 1。这样可以缩小分析范围、减少解析时间并消耗更少的硬盘空间。

图 1:循环对称示例(亮显部分(包括载荷)可围绕轴 O 复制 7 次,以创建完整的模型)

特别是,循环对称将强制一个面上(图 1 中的 A)的径向、切向和轴向位移与相对面上(图 1 中的 B)的位移匹配。使用多点约束 (MPC) 强制相等的位移,无论在何处应用循环对称,软件都会自动定义这些位移。

注:

- 循环对称仅适用于以下分析类型:

- 线性材料模型静态应力

- 固有频率(模态)

- 瞬态应力(直接积分)

- 此外,使用模态结果(如响应谱、随机振动等)的线性动态分析类型会产生包括循环对称 MPC 效应的结果。

- 当结果不循环对称时,无法使用循环对称。通常,仅部分振型属于循环对称的固有频率(模态)分析中便会出现这种情况。使用循环对称可过滤掉部分有效模式。这同样适用于基于模态结果的振动分析。

- 在 Autodesk Simulation Mechanical 2014 之前的版本中,匹配(即相同)的网格需要位于循环对称面上。该限制已在 2014 版本中消除。循环对称面不再需要匹配的网格。

设置循环对称模型

设置循环对称边界条件的基本步骤如下所示:

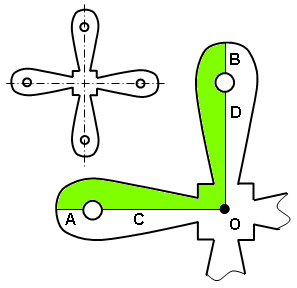

- 确定循环对称面所在的位置。切割面不必是直面,并且可以包含任意数量的表面。尽管网格不必匹配,但对称横截面的几何图元(面积、长度、宽度等)必须相同,其在对称轴四周的转动位置除外。尽管导致循环对称条件的任何部件切割均可接受,但最好使边界/切割面上生成最少的节点数。图 2 显示了两个示例。

(a) 选项 1。插图显示了完整的模型。阴影部分是循环对称中使用的模型。每个对称平面都包含两个模型表面(一个对应于 A 和 C;另一个对应于 B 和 D)。 (b) 选项 2 导致一对非常小的对称面 A 和 B,因此沿这些对称面可能会出现大量较小的节点。 图 2:切割面示例 - 正常应用载荷和边界条件。模型需要在所有六个方向上都静态稳定:三个平动和三个转动(如果适用)。循环对称不会阻止任何方向上的运动;它仅强制一个循环对称面上的径向、切向和轴向位移分量与匹配对称面上的相应分量相等。但是,由于需要拉伸或压缩圆周部件以便在径向上运动的面,因此会间接阻止径向刚体运动。

通常,建模部件会附加到未包含在模型中的对象(如轴或轮毂)。在此情况下,模型的位移表示部件或装配件相对于轴或轮毂的运动。因此,轴或轮毂附件处的边界条件应完全固定不变。

提示: 尽管从理论上来说,循环对称和应用的边界条件可能会生成静态稳定模型,但如果边界条件无法单独生成静态稳定模型,则迭代求解器可能难以收敛。在这种情况下,建议您向模型添加弱弹簧。选择几个节点、单击鼠标右键,然后依次选择“添加” “节点三维弹簧支架”。若要实现稳定,则必须固定方向,然后将刚度设置为一个较低的值。(“低”是一个相对术语,表示这些弱弹簧携带的载荷与应用于模型的载荷相比微不足道。)

“节点三维弹簧支架”。若要实现稳定,则必须固定方向,然后将刚度设置为一个较低的值。(“低”是一个相对术语,表示这些弱弹簧携带的载荷与应用于模型的载荷相比微不足道。)

- 记下匹配的切割面接触对的部件编号和表面编号。(在图 2(a) 中,接触对是 A 到 B 和 C 到 D。)在定义循环对称时,无法以图形方式选择表面。在下一步中,您将键入记录在“循环对称”对话框中的部件编号和表面编号。

- 在未选择模型中任何对象的情况下,在显示区域中单击鼠标右键,然后选择“添加”

“循环对称”。

“循环对称”。

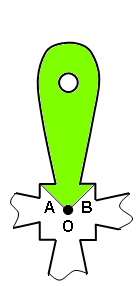

- 输入“轴上点”和“轴方向矢量”以定义循环轴(图中的 O)此外,这些参数必须是用数字定义的。不能以图形方式选择顶点或构造点来填充轴输入字段。

- 在“匹配表面”表中,输入之前记录的所匹配对称面接触对的部件编号和表面编号。根据需要使用“添加行”按钮,创建与切割面上的面接触对中相同数量的行。图 2 (a) 中有两个匹配对,因此该表需要两行。图 2 (B) 中只有一个匹配对,因此该表仅需一行。

注: “匹配表面”表标题上的编号(部件 1、表面 1、部件 2、表面 2)既不对应于任何实际的部件编号或表面编号,也不暗示部件编号在这两个面之间必然不同。它们仅可分别标记对应于第一个和第二个循环对称面的部件和表面编号列(无需考虑可能执行的编号)。

- 单击“确定”按钮保存数据。

注: 未在循环对称条件的浏览器的“载荷和约束组”分支下创建任何条目。若要验证是否已应用条件,请重新访问“循环对称”对话框。应激活选项“在分析中包括循环对称”,并且应定义“轴上点”、“轴方向矢量”和“匹配表面”参数。

- 运行分析。

查看结果:

请记住,使用迭代求解器得出的分析精度取决于收敛容差。查看结果时,您应检查相对面上的位移是否相同。如果使用柱坐标系,则更易于检查。有关详细信息,请参见局部坐标系页面。