이중사출 성형에는 서로 다른 두 재료의 사출이 포함됩니다. 따라서 이중사출에는 몇 가지 특수한 장점 뿐만 아니라 몇 가지 잠재적인 성형 문제가 있을 수 있습니다. 이중사출 해석을 사용하면 공정 제어 전략을 최적화하고 제품 품질을 향상시켜 잠재적인 문제를 해결하고 이점을 활용할 수 있습니다.

이중사출 해석에서는 스킨 및 코어 플라스틱 재료의 순차적 사출을 시뮬레이션합니다. 순차적 이중사출 공정에서는 사출기의 배럴 두 개와 노즐 한 개를 사용합니다.

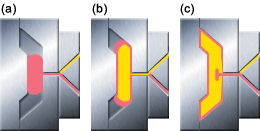

이중사출 공정

.(a) 먼저 스킨 플라스틱이 금형으로 사출됩니다. (b) 그런 다음 코어 플라스틱이 사출됩니다. (c) 마지막으로 스킨 플라스틱이 다시 사출되어 스프루에서 코어 재료를 퍼지합니다.

스킨 플라스틱은 제품의 전체 면에 대해 캐비티 벽에서 유지되는 재료입니다. 코어 플라스틱은 핫 코어에서 스킨 플라스틱을 변위하고 밀어 넣어 나머지 캐비티를 충전합니다. 최종 제품은 샌드위치 같은 구조로, 코어 플라스틱이 가운데에 있고 스킨 플라스틱이 제품의 면에 있습니다.

이중사출 성형에서는 파운틴 유동이라는 사출 성형의 특성을 사용합니다. 캐비티가 충전되면 용융 선단의 플라스틱이 증기의 중심선에서 캐비티 벽으로 이동합니다. 벽 온도가 용융의 천이 온도(고화 온도)보다 낮으므로 벽에 닿는 재료가 신속하게 냉각되어 제자리에 고화됩니다. 그러면 각 벽에 단열 레이어를 제공하므로 이를 통해 새 용융이 용융 선단으로 이동할 수 있습니다.

이점 및 용도

이 공정의 이점은 다음과 같습니다.

- 한 제품으로 두 재료 속성 결합

- 전체 성능/비용 비율 최대화

이중사출 적용의 예는 다음과 같습니다.

- 순수 플라스틱을 스킨 재료로 사용하여 면 마감 품질을 유지하면서 플라스틱 재연삭을 코어 재료로 사용

- 열이 더 안정적인 코어 재료를 사용하여 제품의 열 저항 향상

- 용융-유동 지수가 높은 플라스틱을 코어 재료로 사용하여 전체적인 형체력 감소