CAD 모형에서 CFD 시뮬레이션을 설정할 때 다양한 부품 및 조립품 형상 문제가 메쉬 완료 또는 메쉬 품질에 부정적인 영향을 줄 수 있습니다. 부품의 경우 MAT는 세 가지 형상 상태를 평가하여 결과 데이터와 설정을 제공하므로 조사에 도움이 됩니다. MAT 사용 및 엔지니어링의 판단력을 통해 잠재적 문제의 중요성을 결정하고 필요한 조치를 계획합니다. 문제를 찾으면 CAD 응용프로그램으로 돌아가서 형상을 적절하게 수정합니다.

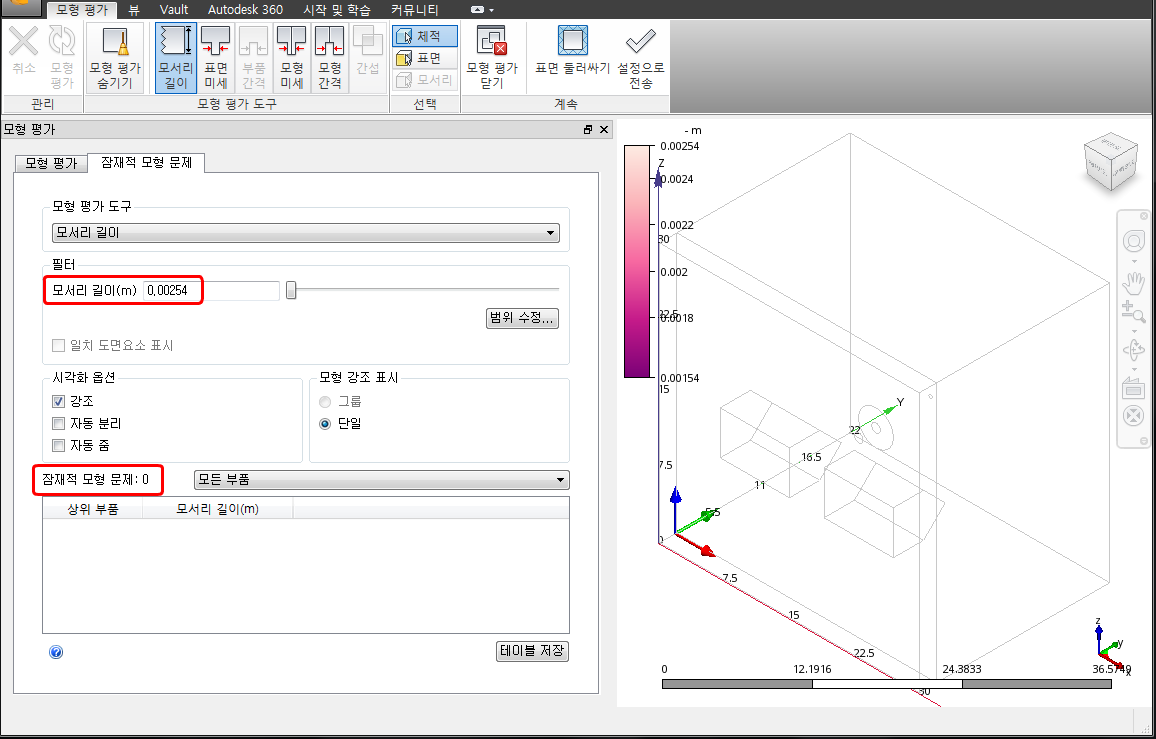

모서리 길이

작은 부품 모서리에는 메쉬 수를 크게 늘릴 수 있는 미세 메쉬 시드가 필요합니다. 작은 모서리는 메쉬 길이 축척에서 국지적인 불연속 동작을 일으켜 솔루션 정확도에 부정적인 영향을 줄 수 있습니다. 모서리 길이 도구를 사용하여 모형에 잠재적인 작은 모서리 문제가 있는지 평가할 수 있습니다.

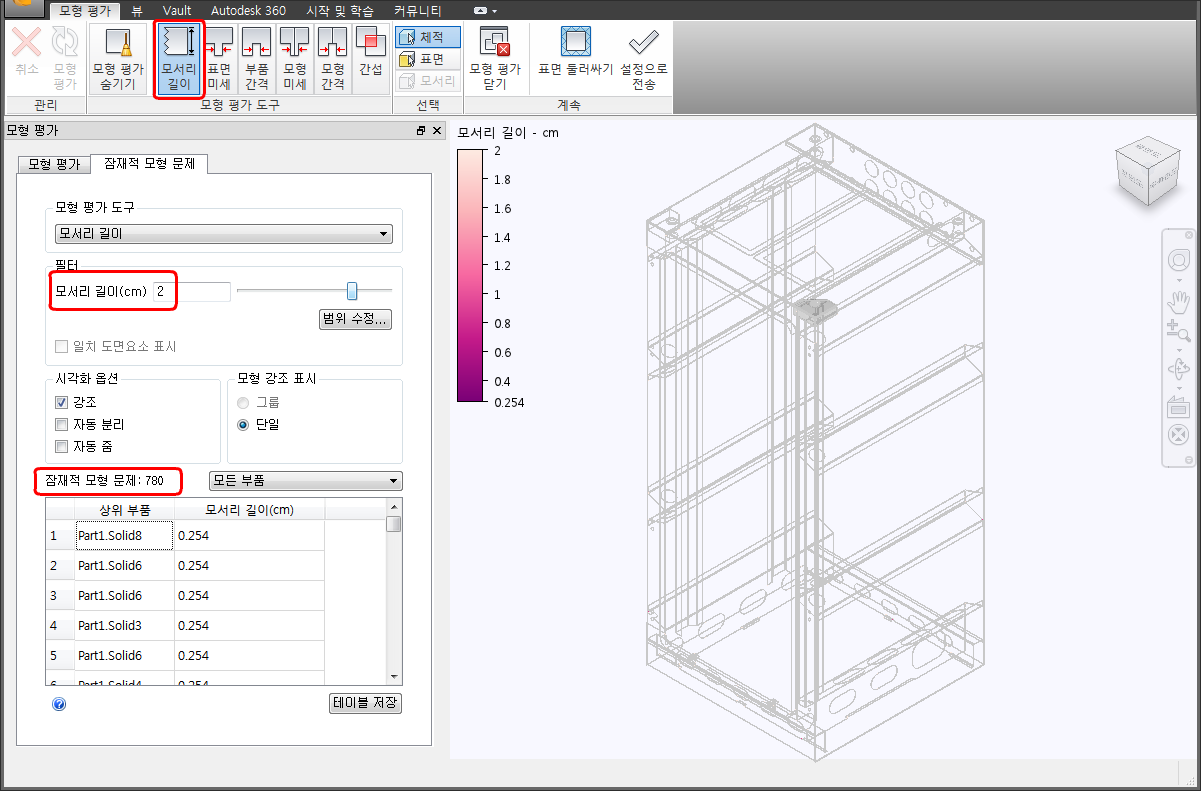

다음 이미지는 모서리 길이 도구가 활성화된 프레임 조립품 모형을 보여줍니다. 초기 모서리 길이 필터를 2mm로 설정한 경우 780개의 잠재적인 모서리 길이 문제가 나타납니다.

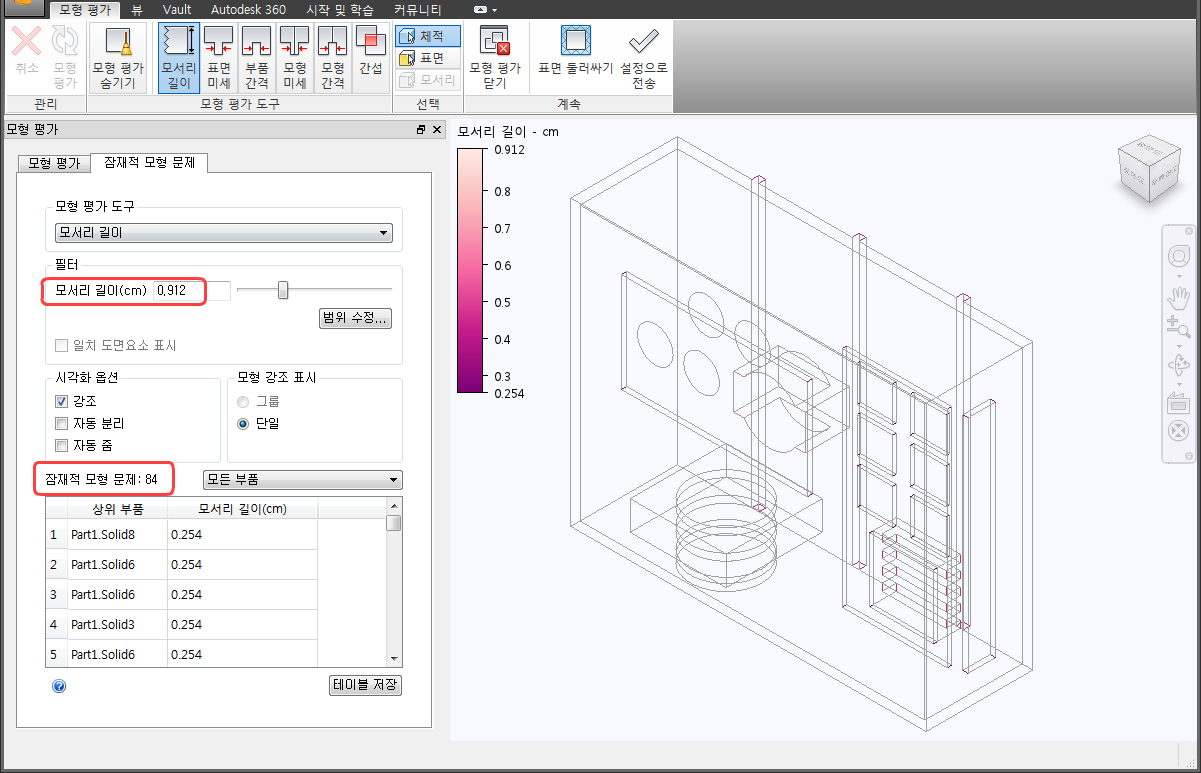

하지만 문제 테이블을 빠르게 살펴보면 8개의 모서리 길이를 제외한 모든 모서리 길이가 1mm 이상입니다. 따라서 모서리 길이 슬라이더를 1mm 이하로 조정하여 테이블에서 8개 문제를 제외한 나머지 문제를 모두 제거했습니다.

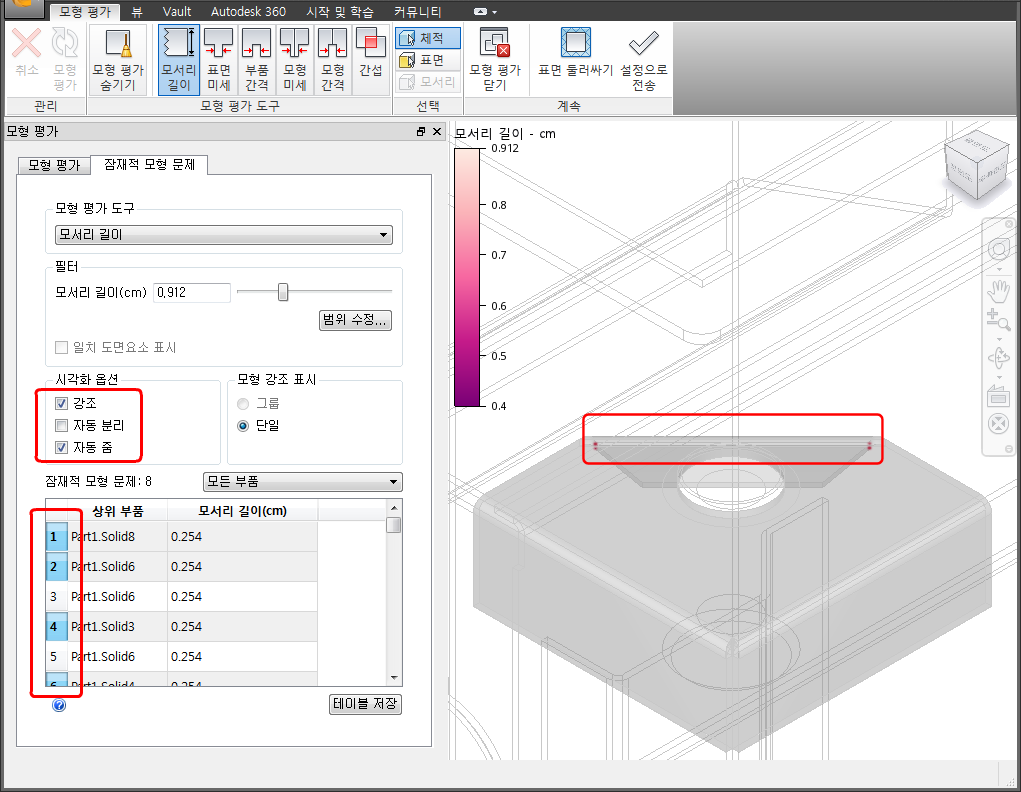

테이블 항목을 선택하고 자동 줌 및 강조를 선택하면 구석에 네 개의 잠재적인 모서리 길이 문제가 표시됩니다.

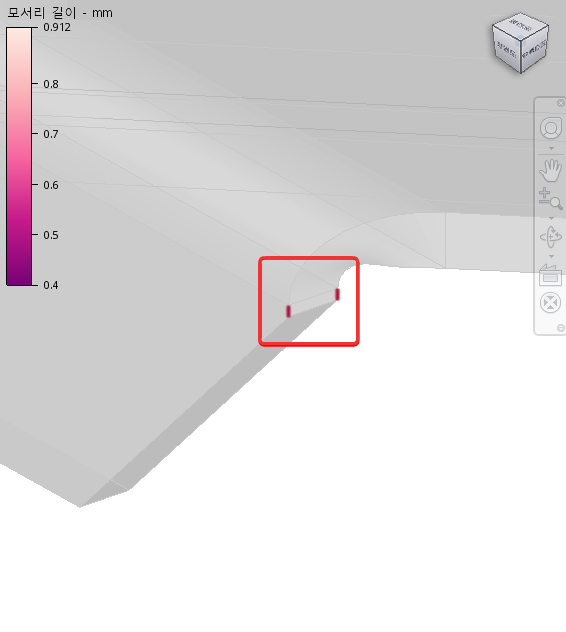

뷰를 회전 및 줌하면 절곡부 및 모따기가 발생한 구석에 2개의 잠재적 모서리 문제가 나타납니다.

대부분의 경우 짧은 모서리 길이가 시뮬레이션과 관련하여 중요하지 않습니다. 따라서 Inventor로 돌아가서 이러한 모서리를 제거하여 메쉬 밀도가 높아지는 것을 방지할 수 있습니다.

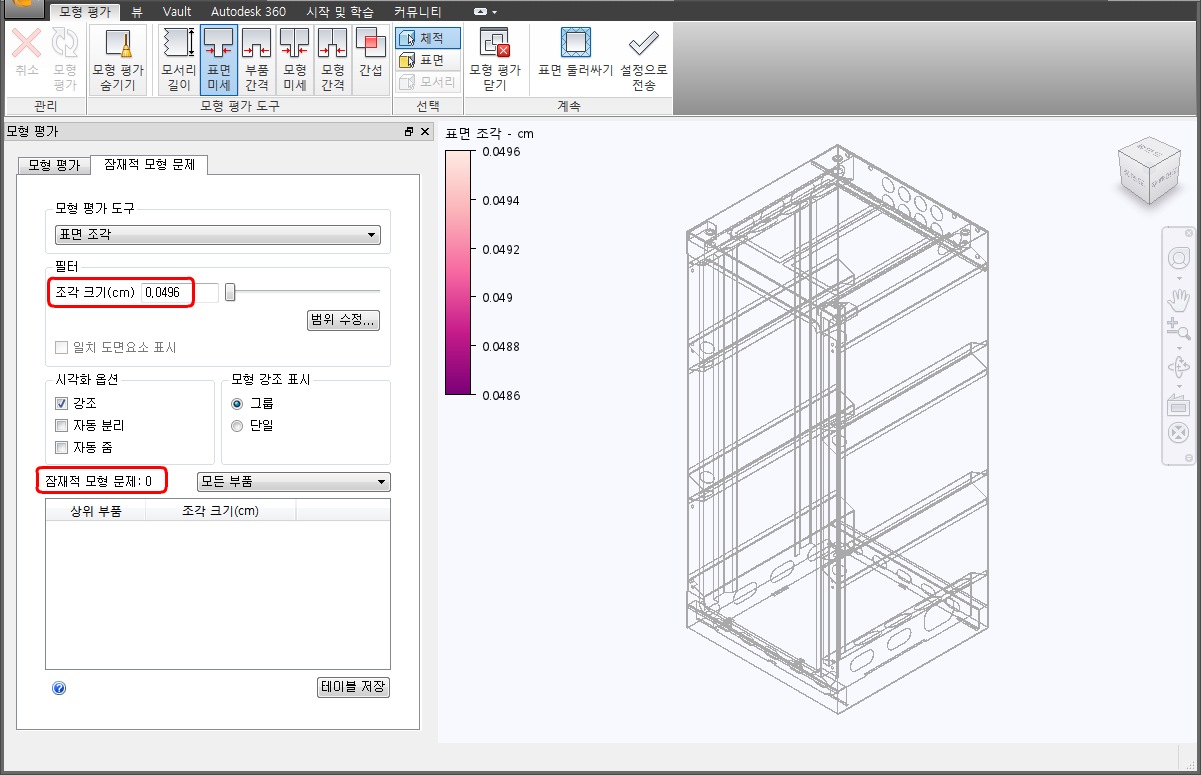

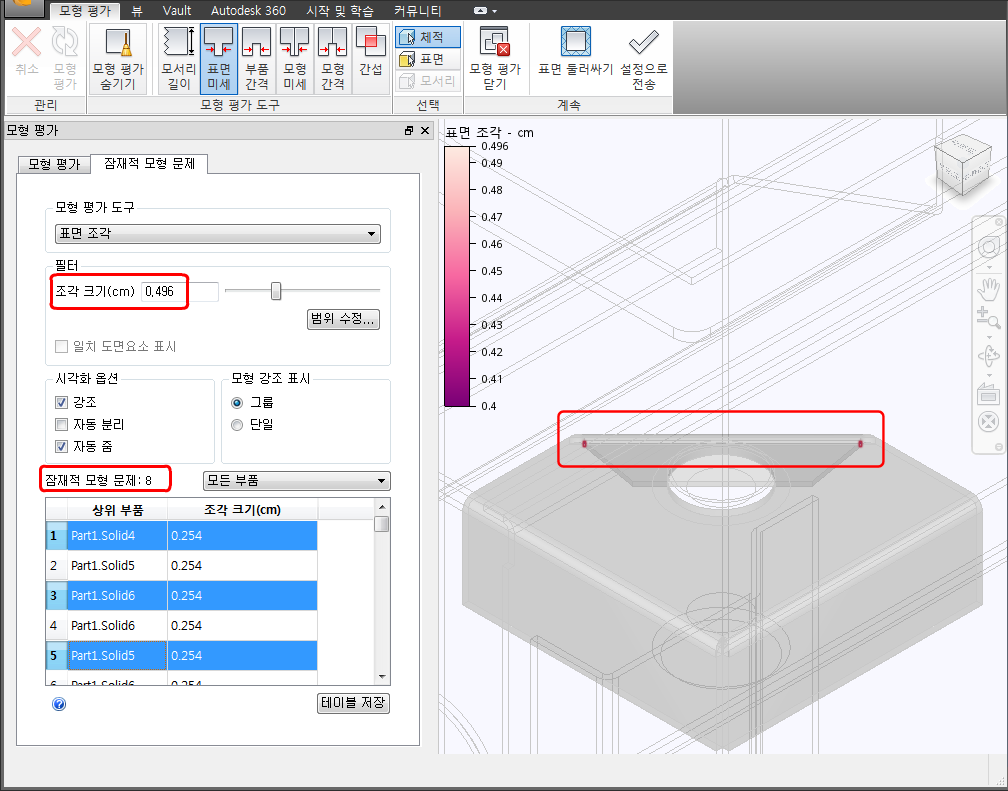

표면 조각

부품에서는 짧은 모서리와 유사하게 작은 표면으로 인해 메쉬 길이 축척 문제가 발생할 수 있습니다. 표면 조각 도구를 사용하여 모형에 CFD 메쉬에 문제를 일으킬 수 있는 작은 표면이 있는지 평가할 수 있습니다.

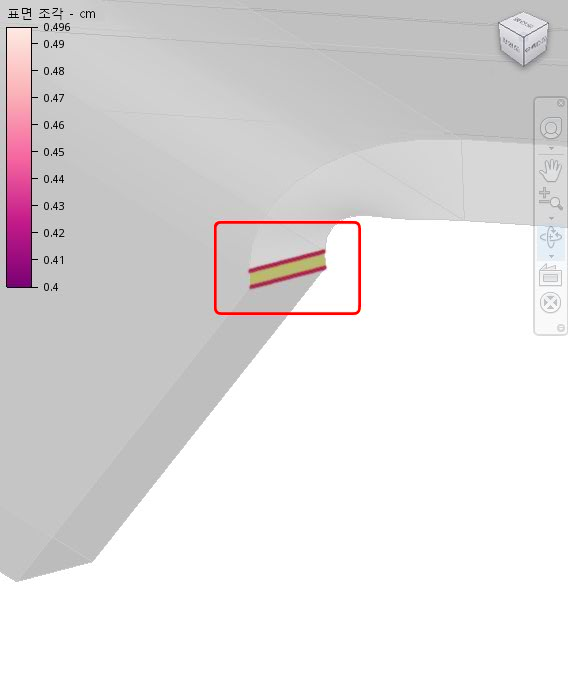

모형으로 돌아가서 필터 크기가 0.4mm 이상인 표면 조각 도구를 사용하여 구석에서 표면 문제를 8개 찾았습니다.

뷰를 조작해 문제의 표면을 찾을 때 표면이 이전에 찾은 짧은 모서리 길이에 해당한다는 것은 우연이 아닙니다.

짧은 모서리에서처럼 대부분의 경우 이러한 작은 표면을 모형화하는 것은 시뮬레이션과 관련하여 중요하지 않습니다. 따라서 Inventor로 돌아가서 이러한 표면을 제거하여 메쉬 밀도가 높아지는 것을 방지할 수 있습니다.

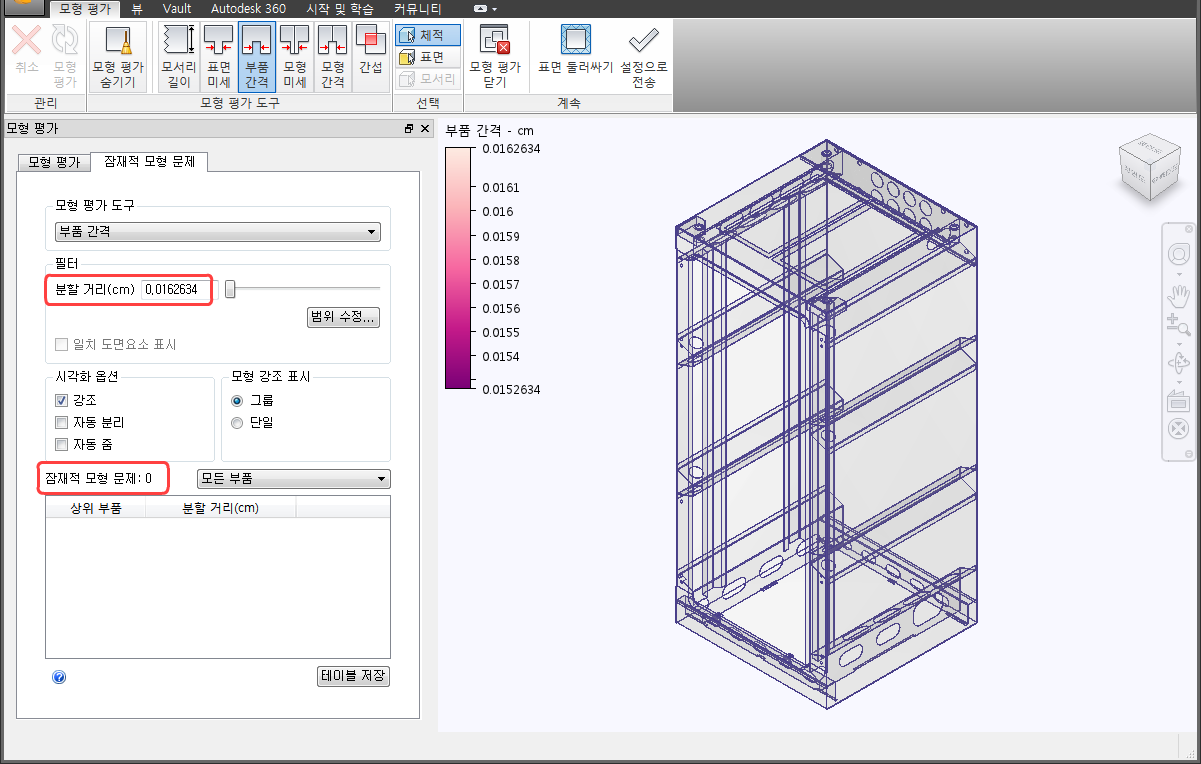

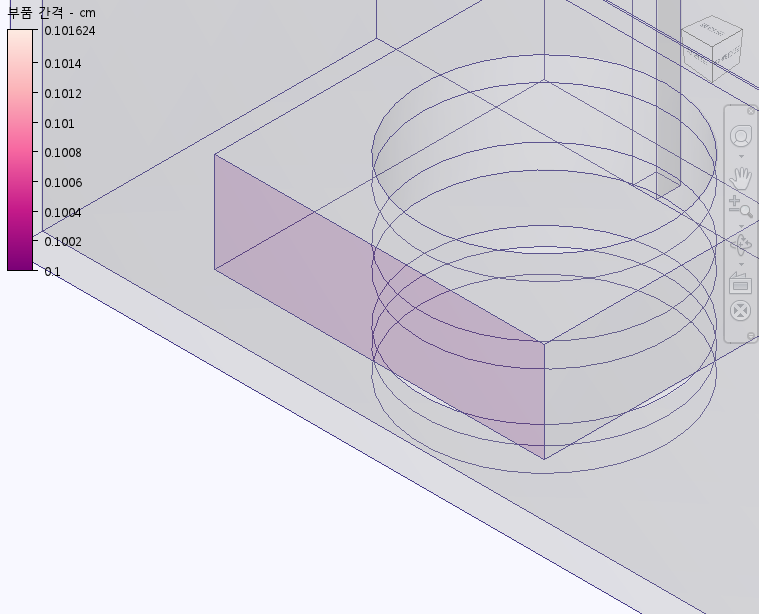

부품 간격

짧은 모서리 및 작은 표면과 비슷한 부품의 표면 간 작은 간격으로 인해 메쉬 길이 축척 문제가 발생할 수 있습니다. 부품 간격 도구를 사용하여 모형에 CFD 메쉬에 문제를 일으킬 수 있는 작은 간격이 있는지 평가할 수 있습니다.

프레임 조립품 모형으로 돌아간 다음 부품 간격 도구를 사용하여 두 개의 구석에서 간격 문제 16개를 찾았습니다.

뷰를 조작하여 문제의 간격을 찾을 때 브래킷의 모서리가 거의 접하는 위치에서 이러한 간격이 발생하는 것을 확인했습니다.

대부분의 경우 이러한 작은 간격을 모델링하는 것은 시뮬레이션과 관련하여 중요하지 않습니다. 따라서 Inventor로 돌아가서 이러한 간격을 제거하여 메쉬 밀도가 높아지는 것을 방지할 수 있습니다.

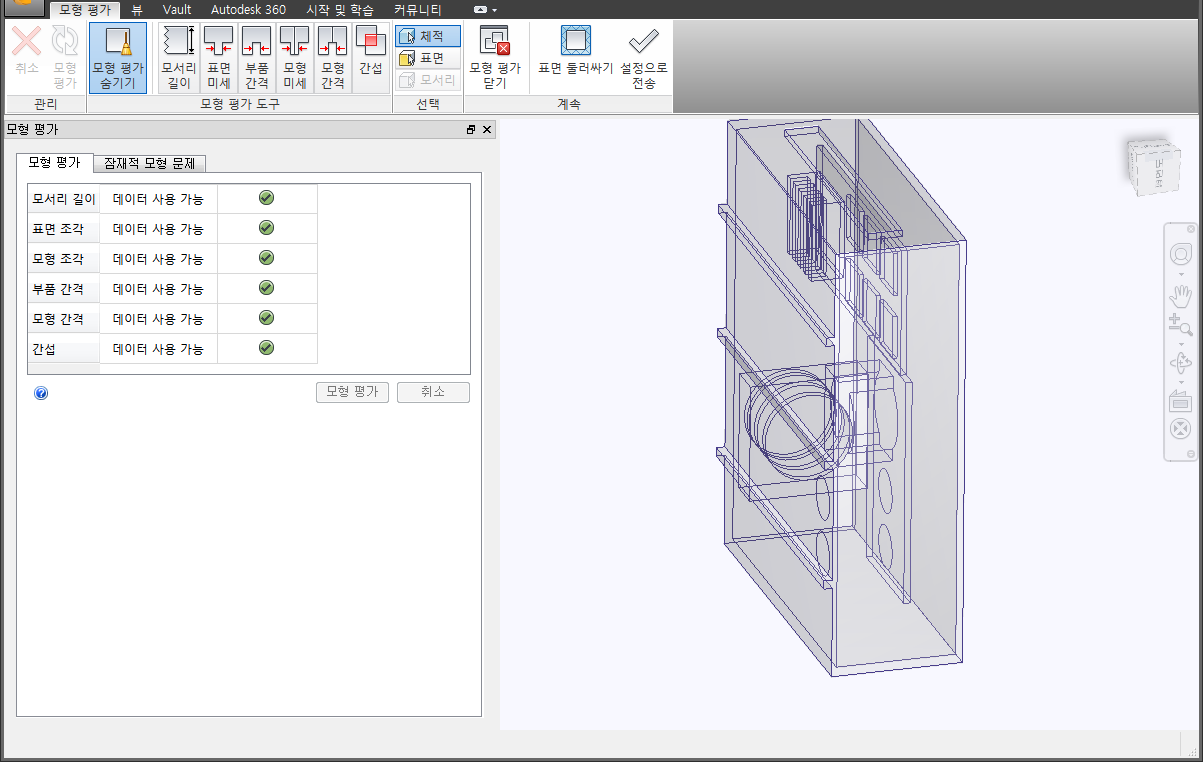

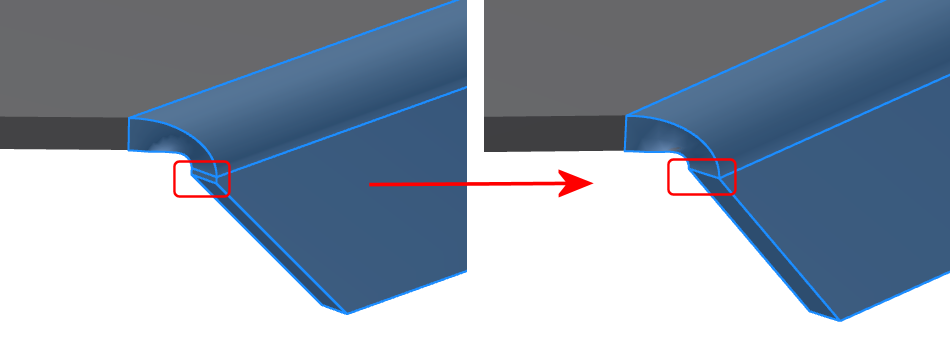

재작업된 부품

Inventor로 돌아갈 때 다음 이미지에 표시된 대로 작은 브래킷 모따기와 구석을 약간 변경했습니다.

조립품에서 브래킷이 업데이트되면 MAT에서 처리하여 다음과 같은 결과를 생성합니다. 필터 설정은 각 도구에서 이전에 잠재적 문제를 생성한 설정과 동일합니다. 이제 간단한 CAD 작업을 수행하면 그러한 잠재적 문제가 제거됩니다. 이러한 개선을 통해 브래킷에 대한 메쉬가 향상되고 보다 효율적인 시뮬레이션이 생성됩니다.