查看 Helius PFA 中所使用的渐进式失效模型与 Abaqus 所使用的渐进式损坏模型的比较。

对于复合材料,Abaqus 提供渐进式损坏模型,该模型使用 Hashin 准则来预测四个不同成分失效模式的萌生,并使用损坏演变方程,来预测由这四个成分损坏模式演变而导致的萌生后刚度降级。本部分提供 Helius PFA 中所使用的瞬时渐进式失效模型与 Abaqus 所使用的渐进式损坏模型之间的比较。

Helius PFA 中所使用的瞬时渐进式失效模型与 Abaqus 所使用的渐进式损坏模型之间有几点根本性差异。下面讨论这些差异。

- 在 Abaqus 渐进式损坏模型中,随着变形在符合萌生准则后持续积累,材料刚度将逐渐减少。相比之下,Helius PFA 会施加由特定的失效成分确定的瞬时刚度缩减。通常,此类瞬时离散刚度缩减会给有限元代码带来严重的收敛困难。但是,Helius PFA 专为高效处理此类行为而开发,其展现了非常强大的收敛行为。

- 在 Abaqus 渐进式损坏模型中,将基于应力和应变的复合平均状态来预测材料成分(纤维和基体)的损坏萌生和损坏演变。相比之下,Helius PFA 中的 MCT 准则使用成分平均应力状态来预测每个材料成分中的失效。

- Abaqus 渐进式损坏模型完全基于平面内应力和应变分量来预测损坏萌生和损坏演变,而忽略横向应力和应变分量的分布。相比之下,MCT 使用全三维成分平均应力状态来预测成分失效。

- 随着损坏的演变,Abaqus 渐进式损坏模型将仅考虑平面内刚度的刚度缩减(E11、E22、G12),而使横向刚度(E33、G13、G23)保持不变。相比之下,当材料成分失效出现时,Helius PFA 会明确考虑平面内刚度和横向刚度的刚度缩减。

- Abaqus 渐进式损坏模型只能与二维连续单元和壳单元结合使用。Helius PFA 可以与二维连续单元、壳单元和三维连续单元结合使用。

在本部分中,Abaqus 渐进式损坏模型和 Helius PFA 均可用于模拟复合圆锥结构的失效响应。由于前面第 4 项和第 5 项中列出的差异,连续壳单元 (SC8R) 可在这两个模型中使用。此选项可消除第 4 项和第 5 项中列出的差异。因此,预测的结构失效响应中的任何差异完全由上述第 1 至第 3 项中列出的差异所致。

除了上面列出的基本数学差异,Abaqus 渐进式损坏模型还给您带来其他困难,即定义难度相当大而且易引起混淆。定义 Abaqus 损坏萌生 (Hashin) 准则的过程非常简单,只需行业标准强度测量:

- 纵向拉伸和压缩层强度(+S11 和 -S11)

- 横向拉伸和压缩层强度(+S22 和 -S22)

- 层的纵向和横向剪切强度(S12 和 S23)

但是,定义 Abaqus 损坏演变关系的过程既棘手又易混淆。损坏演变关系需要四个参数来表示这四个成分失效模式中耗散的能量:

- 纤维拉伸损坏期间耗散的能量 (Gcft)

- 纤维压缩损坏期间耗散的能量 (Gcfc)

- 基体拉伸损坏期间耗散的能量 (Gcmt)

- 基体压缩损坏期间耗散的能量 (Gcmc)

对于大多数单向复合材料(包括 AS4-3501-6)而言,这些能量耗散常量还不够完善。此外,Abaqus 有限元代码的收敛性能对这些能量耗散常量所选的数值非常敏感。因此,即使您有权访问实验测量的能量耗散值,您仍很可能需要调整这些值以便改善有限元求解的收敛行为。相比之下,Helius PFA 不需要这些能量耗散值,而且确实能改善有限元求解的收敛行为而不是降解收敛行为。

复合圆锥结构的渐进式失效响应已使用其他模型(如下所列)进行模拟。这两个模型除了所采用的失效准则外,其他方面都是一样的。EP1_SC8R.inp 模型使用了 MCT 预测成分材料失效和刚度缩减,而 EP1_Hashin.inp 模型使用了 Abaqus 渐进式损坏模型预测成分材料失效和刚度缩减。

模型

EP1_SC8R.inp

- 失效准则:MCT

- 单元类型:SC8R

- 厚度方向上的网格密度:

- 合成面层:2 个单元

- 泡沫型芯:4 个单元

EP1_Hashin.inp

- 失效准则:Hashin

- 单元类型:SC8R

- 厚度方向上的网格密度:

- 合成面层:2 个单元

- 泡沫型芯:4 个单元

结果

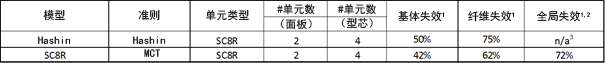

对于该特定示例问题,在第一次局部基体失效发生后,无法使用 Abaqus 渐进式损坏模型来获取收敛解。因此,此处报告的结果不包括使用 Abaqus 渐进式损坏模型预测的全局结构失效载荷。下表显示了使用两个不同的渐进式失效模式预测出现每个失效事件类型时的载荷级别。回想一下,在局部基体失效发生后,无法使用渐进式损坏模型来获取收敛解。通过在局部失效出现后不降低材料刚度的情况下禁用 Abaqus 渐进式损伤模型的 *DAMAGE EVOLUTION 功能,并使用 Hashin 准则标志基体和纤维失效,可以确定大约何时会发生纤维失效。该值是近似值,由于材料刚度因局部基体失效而缩减,从而可能导致提前出现纤维失效。

- 载荷百分比范围为 0% 到 100%

- 全局失效被定义为之前显示的 0° 应用点载荷压头的载荷-垂直位移曲线中出现了较大的不连续性

- 无法确定全局失效;有关详细信息,请参见相关文字

如上所示,Hashin 准则预测的发生局部基体失效的载荷级别 (50%) 高于由 MCT 预测的载荷级别 (42%)。此差异完全是由于 MCT 和 Hashin 模型使用的基体成分失效准则中的差异所造成的;例如,成分平均应力与复合平均应力,以及每个模型中使用的基于应力的失效准则的特性函数形式。

MCT 预测第一次局部纤维成分失效发生在 62% 载荷级别。而 Hashin 准则预测在载荷级别达到 75% 时第一次局部纤维成分失效才会发生。出现纤维失效处的载荷之所以有较大的差异,主要是由于以下两个问题。第一,MCT 使用纤维平均应力状态,而 Hashin 准则使用均质复合平均应力状态。第二,MCT 预测瞬时刚度缩减与局部基体失效同时出现。因此,载荷重新分布到纤维的速度远快于使用梯度刚度缩减的 Abaqus 损坏演变模型预测的速度。

MCT 预测全局结构失效发生在 72% 载荷级别。有趣的是,Abaqus 损坏演变模型甚至不预测局部纤维失效萌生,直到载荷级别达到 75%。应当强调的是,在出现局部基体失效后,收敛解无法再通过 Abaqus 损坏演变模型获取,因此无法确定全局结构失效载荷。