Flächen, deren Dicke so gewählt wurde, dass sie die Ausbreitung der Fließfront entweder mit Fließhilfen unterstützen oder mithilfe von Fließbremsen bremsen.

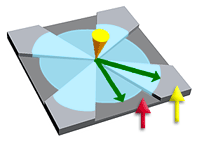

Fließhilfen sind, wie im folgenden Diagramm durch einen gelben Pfeil markiert, dickere Bereiche des Formteils, die den Schmelzefluss fördern. Wie im folgenden Diagramm durch den roten Pfeil markiert, sind Fließbremsen dünnere Bereiche der Kavität, die den Schmelzefluss bremsen und die Fließgeschwindigkeit senken.

- Die Änderung der Dicke in der Fließhilfe oder -bremse sollte nicht mehr als 25 % der Wanddicke betragen.

- Die Dicke sollte sich zwischen Fließhilfe/-bremse und umgebendem Formteil allmählich ändern. Das vorstehende Diagramm ist abgestuft, dies dient jedoch nur der Veranschaulichung.

- Abkühlzeiten für das Formteil sind möglicherweise länger, wenn die Fließhilfe der dickste Bereich des Formteils ist.

- Die Stärke des fertigen Formteils kann beeinträchtigt werden, wenn eine Fließbremse in einem kritischen Bereich des Formteils verwendet wird.

| Vorteile | Nachteile | |

|---|---|---|

| Fließhilfen |

|

|

| Fließbremsen |

|

|