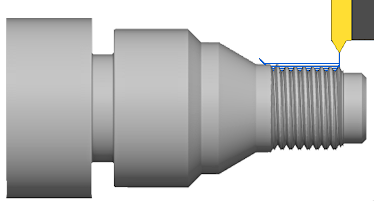

La estrategia Rosca se utiliza para girar el DE, el DI y las roscas cilíndricas y cónicas. El control CNC debe tener compatibilidad integrada con la sincronización del eje y del avance.

|

Acceso: |

Cinta de opciones:

ficha CAM  panel Torneado

panel Torneado  Rosca

Rosca

|

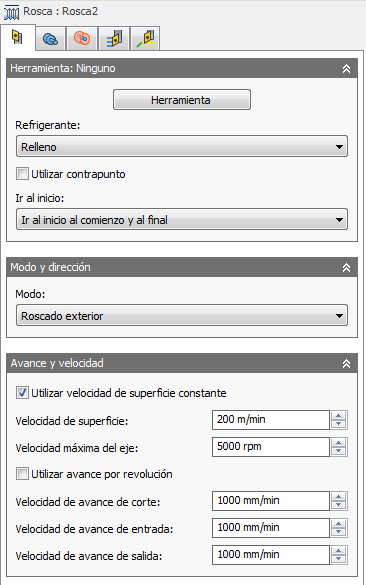

Parámetros de la ficha Herramienta

Parámetros de la ficha Herramienta

Refrigerante

Seleccione el tipo de refrigerante que se va a utilizar con la herramienta. Las opciones de salida varían según las funciones de la máquina y la configuración del posprocesador de la máquina.

Utilizar contrapunto

Se puede utilizar un contrapunto para sostener el extremo abierto de la pieza de trabajo. Esto resulta especialmente útil cuando la pieza de trabajo es relativamente larga y fina, o de gran tamaño y pesada. Si no se utiliza un contrapunto, puede que la pieza de trabajo se flexione mientras se corta, lo que provoca un acabado deficiente de la superficie (retemblado) e imprecisiones.

Para que esta opción surta efecto, la máquina necesita un contrapunto programable y el posprocesador debe estar configurado para escribir el código que la máquina específica necesita. Tras la configuración, el posprocesador genera el código apropiado para extender el contrapunto hacia delante al comienzo de la operación y retraerlo al final.

Ir al inicio

La posición de inicio es un punto de retracción en Z, en relación con el sistema de coordenadas de trabajo (SCT) que se ha definido. SCT se define en el cuadro de diálogo Configuración de la ficha Configuración.

Puede forzar la herramienta a desplazarse a la posición de inicio antes de iniciar la operación o una vez que la operación haya terminado. La herramienta siempre saldrá del material en el eje X hasta alcanzar la altura del espacio libre. Luego se desplazará a la posición de inicio en el eje Z. Si utiliza la misma herramienta para diversas operaciones seguidas, puede utilizar estas opciones para reducir los movimientos innecesarios e impedir que la herramienta regrese a la posición de inicio.

| No ir al inicio

La herramienta comenzará a la altura del espacio libre por encima de la primera posición de corte. Cuando termine, la herramienta permanecerá sobre el último movimiento, a la altura del espacio libre. |

|

| Ir al inicio en el principio

La herramienta comenzará en la intersección de la altura del espacio libre y la posición de inicio. Cuando termine, la herramienta permanecerá sobre el último movimiento, a la altura del espacio libre. |

|

| Ir al inicio en el final

La herramienta comenzará a la altura del espacio libre por encima de la primera posición de corte. Cuando termine, la herramienta regresará a la intersección de la altura del espacio libre y la posición de inicio. |

|

| Ir al inicio en el principio y en el final

La herramienta comenzará y terminará en la intersección de la altura del espacio libre y la posición de inicio. |

|

Modo de torneado

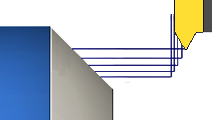

| Roscado exterior

La herramienta se aproxima desde el exterior del material, o se retrae al exterior, y mecaniza a lo largo del eje (de forma axial). |

|

| Roscado interior

La herramienta se aproxima desde la línea de centro o se retrae hacia la línea y realiza el mecanizado de forma axial. |

|

Utilizar velocidad de superficie constante

Active esta opción para ajustar automáticamente la velocidad del eje y mantener una velocidad de superficie constante entre la herramienta y la pieza de trabajo, a medida que el diámetro de corte cambia. Velocidad de superficie constante (CSS) se especifica mediante G96 en la mayoría de los equipos.

Velocidad de superficie

Velocidad de corte expresada como la velocidad de la herramienta en la superficie de la pieza. Se expresa en pies/min o m/min según la configuración de Unidades.

Velocidad del eje

Velocidad de rotación del eje.

Velocidad máxima del eje

Especifica la velocidad máxima permitida del eje cuando se utiliza la velocidad de superficie constante (CSS).

Utilizar avance por revolución

Active esta opción para cambiar de Distancia a lo largo del tiempo (in/min o mm/min) a Avance por revolución (IPR o MMPR). Este tipo de velocidad de avance crea una carga de viruta constante, independientemente de las revoluciones por minuto del eje.

Velocidad de avance de corte

Avance utilizado en los movimientos de corte. Entrada según el parámetro Utilizar avance por revolución y las Unidades actuales.

Velocidad de avance de entrada

Avance utilizado para la entrada en un movimiento de corte. Entrada según el parámetro Utilizar avance por revolución y las Unidades actuales.

Velocidad de avance de salida

Avance utilizado para la salida de un movimiento de corte. Entrada según el parámetro Utilizar avance por revolución y las Unidades actuales.

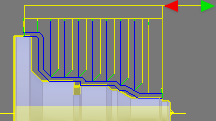

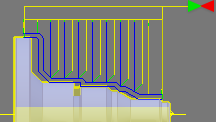

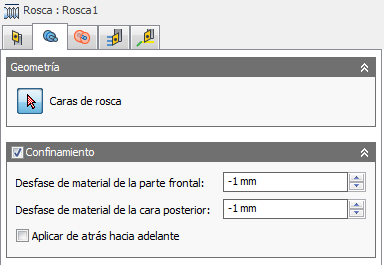

Parámetros de la ficha Geometría

Parámetros de la ficha Geometría

Caras de rosca

Botón de selección de las caras que roscar.

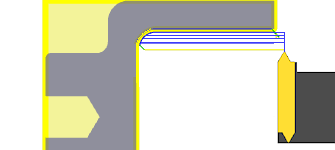

Confinamiento

Las rutas de herramienta pueden incluirse dentro de una región específica mediante el botón Confinamiento para seleccionar los límites de confinamiento. Las regiones de confinamiento se pueden definir con una combinación de aristas, superficies o puntos de boceto.

Desfase de material de la parte frontal

Especifica la distancia de mecanizado más allá de la cara frontal del modelo. Positivo alarga la posición inicial. Negativo acorta la posición inicial y puede realmente empezar más profundo en la pieza.

| Desfase de la parte delantera cero

Inicia la ruta de herramienta de la arista del material. |

|

| Desfase positivo de la parte frontal

Inicia la ruta de herramienta más lejos del área de corte. |

|

Desfase de material de la cara posterior

Especifica la distancia de mecanizado más allá de la cara posterior del modelo. Positivo alarga la posición en el final del corte. Negativo acorta la distancia de roscado total en el final del corte.

| Desfase de la cara posterior cero

Finaliza la ruta de herramienta al final del área de corte. |

|

| Desfase de la cara posterior negativo

Finaliza la ruta de herramienta para acortar el área de corte. |

|

Aplicar de atrás hacia adelante

Hace que el desfase de la parte posterior del material se aplique desde la parte frontal.

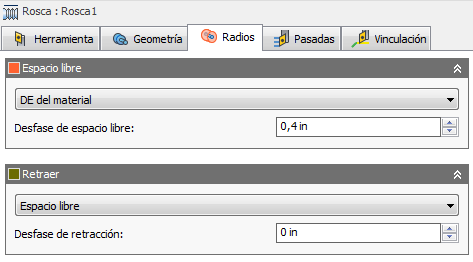

Parámetros de la ficha Radios

Parámetros de la ficha Radios

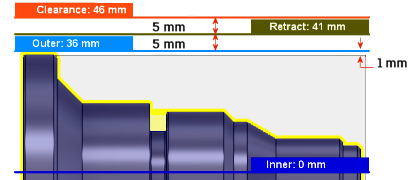

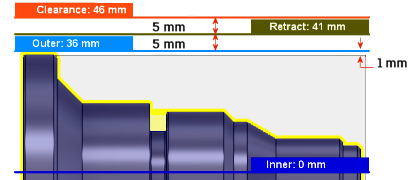

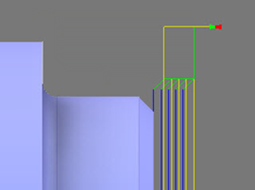

La ficha Radios permite establecer un área de contención radial para el mecanizado. Estos parámetros siguen un código de color para facilitar su identificación.

|

Orden para la contención de radios. |

Espacio libre

Esta opción se muestra en color naranja y controla el radio adonde la herramienta se mueve rápidamente al principio y al final de la ruta de herramienta. La herramienta se aproxima desde esta posición y se retrae a esta posición.

"De" se muestra en color naranja y establece la posición de referencia del radio de espacio libre. La referencia puede ser respecto al material, el modelo, un radio o diámetro especificado, o cualquiera de las otras posiciones radiales. Esta posición de referencia se puede desplazar con un valor de desfase positivo o negativo.

- Retracción: establece el radio de espacio libre con respecto a la posición de retracción.

- DE del material: establece el radio de espacio libre con respecto al diámetro exterior del material definido.

- DE del modelo: establece el radio de espacio libre con respecto al diámetro exterior del modelo definido.

- Radio exterior: establece el radio de espacio libre con respecto a la posición de radio exterior. El radio de espacio libre debe ser superior al radio exterior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Radio interior: establece el radio de espacio libre con respecto a la posición de radio interior. El radio de espacio libre debe ser mayor que el radio interior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI de modelo: establece el radio de espacio libre con respecto al diámetro interior del modelo, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI del material: establece el radio de espacio libre con respecto al diámetro interior del material, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Selección: seleccione cualquier cara, vértice o punto en el modelo para definir el radio de espacio libre. Utilice el parámetro Desfase para realizar ajustes positivos o negativos según sea necesario.

- Radio: esta opción permite especificar un valor de radio en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

- Diámetro: esta opción permite especificar un valor de diámetro en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

Desfase

Utilice este desfase para desplazar la posición en relación con el punto de referencia seleccionado arriba. Puede realizar ajustes positivos o negativos, según sea necesario.

|

En este ejemplo... |

Retracción

Se muestra en verde oscuro y controla la posición encima de la superficie que se va a mecanizar. Es el radio adonde la herramienta se retrae entre los cortes.

"De" se muestra en verde oscuro y establece la posición de referencia de retracción. La referencia puede ser respecto al material, el modelo, un radio o diámetro especificado, o cualquiera de las otras posiciones radiales. Esta posición de referencia se puede desplazar con un valor de desfase positivo o negativo.

- Espacio libre: establece el radio de retracción con respecto a la posición de espacio libre.

- DE del material: establece el radio de espacio libre con respecto al diámetro exterior del material definido.

- DE del modelo: establece el radio de espacio libre con respecto al diámetro exterior del modelo definido.

- Radio exterior: establece el radio de espacio libre con respecto a la posición de radio exterior. El radio de espacio libre debe ser superior al radio exterior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Radio interior: establece el radio de espacio libre con respecto a la posición de radio interior. El radio de espacio libre debe ser mayor que el radio interior. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI de modelo: establece el radio de espacio libre con respecto al diámetro interior del modelo, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- DI del material: establece el radio de espacio libre con respecto al diámetro interior del material, según se ha definido en la Configuración. Utilice el parámetro Desfase para realizar los ajustes necesarios.

- Selección: seleccione cualquier cara, vértice o punto en el modelo para definir el radio de espacio libre. Utilice el parámetro Desfase para realizar ajustes positivos o negativos según sea necesario.

- Radio: esta opción permite especificar un valor de radio en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

- Diámetro: esta opción permite especificar un valor de diámetro en el campo Desfase. Este valor se expresa con respecto a la línea de centro de la pieza y no reconoce ningún cambio asociativo realizado en el modelo.

Desfase

Misma función que el desfase de espacio libre que se muestra arriba.

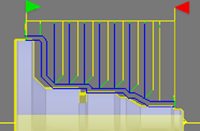

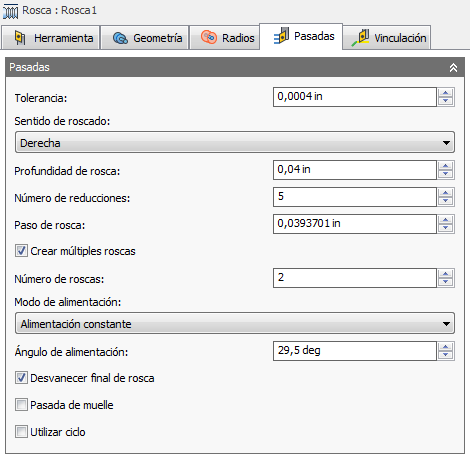

Parámetros de la ficha Pasadas

Parámetros de la ficha Pasadas

Tolerancia

Esta tolerancia (también conocida como tolerancia de corte) se emplea en la generación de rutas de herramienta y la triangulación geométrica. Las tolerancias de filtrado adicionales, como suavizado, se deben añadir a esta tolerancia para obtener la tolerancia total para el corte.

|

|

|

Tolerancia libre 0,100 |

Tolerancia reducida 0,001 |

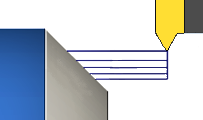

Los comandos G1 line y G2 G3 arc controlan el movimiento de máquina CNC. Para que esto sea posible, Autodesk HSM transforma las rutas de herramienta de spline y superficie en numerosos segmentos lineales cortos que resultan en una aproximación de la forma deseada. La precisión con que la ruta de herramienta se ajusta a la forma deseada depende en gran medida del número de líneas utilizado. El uso de más líneas proporciona una ruta de herramienta más aproximada a la forma nominal de la spline o superficie.

Insuficiencia de datos

Una tolerancia más ajustada genera una ruta de herramienta más precisa, con segmentos de línea más pequeños. Aunque sea tentador usar tolerancias muy ajustadas, esta estrategia tiene contraprestaciones tales como tiempos de cálculo de ruta de herramienta más prolongados, archivos de código G de gran tamaño y movimientos lineales muy cortos. Estas contraprestaciones pueden suponer un problema, en función de la situación. Autodesk HSM realiza sus cálculos a gran velocidad en casi cualquier equipo. Sin embargo, si dispone de un control NC antiguo con memoria limitada y una máquina con unidades de eje más lentas, el movimiento de la ruta de herramienta puede parecer irregular. Es un fenómeno conocido como insuficiencia de datos. Esta tolerancia, junto con el suavizado, puede reducir el tamaño del programa y mejorar el rendimiento de sus máquinas.

La insuficiencia de datos se produce cuando el control se satura con datos que no puede mantener. Los controles de CNC solo pueden procesar un número finito de líneas de código (bloques) por segundo. Esta cantidad puede ir desde solo 40 bloques/segundo en máquinas antiguas a 1000 bloques/segundo o más en máquinas más modernas. Los movimientos de línea cortos y las velocidades de avance altas pueden forzar una velocidad de procesamiento superior a la que el control puede gestionar. Si esto sucede, la máquina debe detenerse después de cada movimiento y esperar al siguiente servomando desde el control.

Sentido de roscado

|

|

|

Roscas a derecha |

Roscas a izquierda |

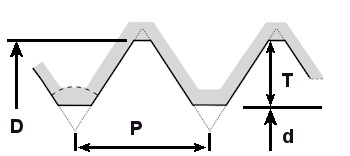

Profundidad de roscado

Especifica la profundidad de rosca. Se muestra a continuación como "T", la profundidad de rosca es el Diámetro mayor. - Diámetro menor / 2. ( T = D - d ÷ 2 )

"D" = diámetro mayor. - "d" = diámetro menor. - "P" = paso de rosca - "T" = profundidad de rosca

Número de reducciones

Especifica el número de cortes para completar la profundidad de rosca completa.

Paso de rosca

Indica el paso de rosca. El paso es la distancia de 1 rosca. Para roscas en pulgadas, es 1 ÷ el número de roscas por pulgada (TPI). En una rosca de 1/2-13, el paso sería 1÷13 = 0,0769. Para roscas métricas, el paso es tal como se indica. Para una M16 x 2, el paso de rosca es 2 mm.

Crear múltiples roscas

Active esta opción para activar múltiples roscas de inclinación.

Número de roscas

Especifica el número de inclinaciones de roscas.

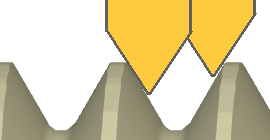

Modo de alimentación

La alimentación es la profundidad de corte por pasada y es fundamental para el roscado. El modo de avance se utiliza para definir el modo en que la herramienta se introduce en la pieza. Cada pasada inserta una parte mayor de la arista de corte de la inserción. Existen tres opciones de modo de avance.

| Alimentación constante: con esta opción, la fuerza de corte y la velocidad de eliminación de metal pueden aumentar considerablemente de una pasada a la siguiente. Ejemplo: al producir una forma de rosca de 60 grados con una alimentación constante de 0,010 pulgadas por pasada, la segunda pasada elimina tres veces la cantidad de metal como primera pasada. La cantidad de metal eliminado sigue creciendo exponencialmente con cada una de las pasadas subsiguientes. |

|

| Alimentación reducida: esta opción mantiene fuerzas de corte más realistas y reduce la profundidad de corte con cada pasada. Evita el aumento de la velocidad de eliminación de metal del avance constante. Normalmente se establece en 1/2 del ángulo de inserción o ligeramente menor (60° ÷ 2 - 0,5° = 29,5°). Este es el parámetro recomendado. |

|

| Flanqueo alternativo: esta opción es similar al avance reducido, pero alterna el movimiento de avance de lado a lado para cada corte de profundidad siguiente. |

|

Ángulo de alimentación

Especifica el ángulo de alimentación. Normalmente se establece en 1/2 del ángulo de inserción o ligeramente menor (60° ÷ 2 - 0,5° = 29,5°). Este es el parámetro recomendado.

Desvanecer final de rosca

Active esta opción para elevar la rosca fuera de la pieza gradualmente, justo antes de alcanzar el final del corte.

Pasada de muelle

Active esta opción para realizar la última pasada de acabado dos veces y eliminar el material que ha quedado debido a la flexión de la herramienta. También se conoce como corte de muelle.

Utilizar ciclo

Active esta opción para forzar el posprocesador a generar la salida del roscado como ciclo predeterminado. Puede que requiera modificaciones del posprocesador.

Número de reducciones

Especifica el número deseado de incrementos para reducir, con el fin de obtener la profundidad final.

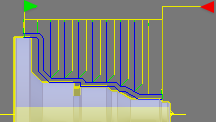

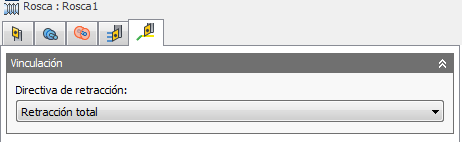

Parámetros de la ficha Vinculación

Parámetros de la ficha Vinculación

Directiva de retracción

Controla cómo debería la herramienta retraerse hasta el diámetro de espacio libre después de cada pasada de corte. o simplemente retraerse una distancia corta desde la tarea. La distancia se determina por el valor Distancia de seguridad.

|

|

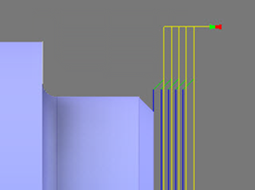

| Retracción total: retrae completamente la herramienta hasta la altura de retracción al final de la pasada y antes de situarse sobre el inicio de la pasada siguiente. | Retracción mínima: se desplaza recto hacia arriba hasta la altura inferior donde la herramienta limpia la pieza de trabajo, más la distancia de seguridad especificada. |