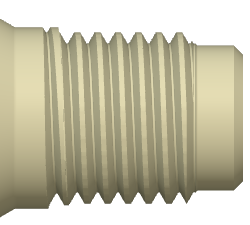

La stratégie Filetage permet de faire pivoter les filetages coniques et cylindriques, ainsi que les diamètres extérieur et intérieur de tournage. Le contrôle CNC doit bénéficier d'une prise en charge intégrée pour assurer la synchronisation de la broche et de l'avance.

|

Mode d'accès : |

Ruban :

onglet CAM  groupe de fonctions Tournage

groupe de fonctions Tournage  Filetage

Filetage

|

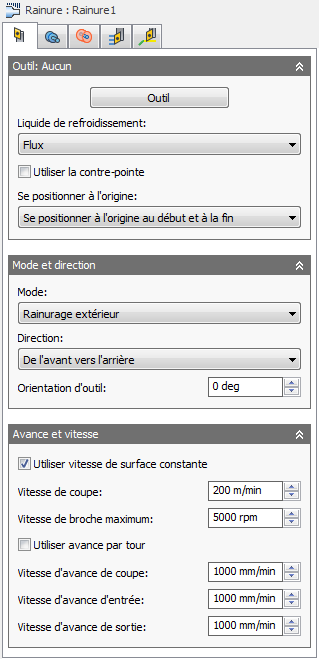

Paramètres de l'onglet Outil

Paramètres de l'onglet Outil

lubrifiant

Sélectionnez le type de liquide de refroidissement à utiliser avec l'outil. Les options de sortie varient en fonction des fonctionnalités de la machine et de la configuration de son post-processeur.

Utiliser la contre-pointe

Vous pouvez utiliser une contre-pointe pour supporter l'extrémité ouverte de la pièce de travail. Cette fonction est particulièrement utile lorsque la pièce en question est relativement longue et fine, ou volumineuse et lourde. Si vous n'utilisez pas de contre-pointe, la pièce de travail risque de se plier lors de la coupe, ce qui aboutira à une finition de surface de mauvaise qualité (broutage) et donnera lieu à des inexactitudes.

Pour que cette option soit prise en compte, votre machine doit être équipée d'une contre-pointe programmable et votre post-processeur doit être configuré de manière à écrire le code propre à cette dernière. Une fois configuré, le post-processeur génère le code approprié pour étendre la contre-pointe vers l'avant au début de l'opération et la rétracter vers l'arrière à l'issue de l'opération.

Aller au début

La position d'origine est un point de rétraction en Z, par rapport au système d'axes de travail (WCS) défini. Ce dernier est spécifié dans l'onglet Configuration de la boîte de dialogue du même nom.

Vous pouvez forcer l'outil à se déplacer vers la position d'origine avant de commencer l'opération ou une fois l'opération terminée. L'outil se retirera toujours du brut sur l'axe X jusqu'à atteindre la hauteur de dégagement, puis se placera au niveau de la position d'origine sur l'axe Z. Si vous utilisez le même outil pour plusieurs opérations d'affilée, vous pouvez vous servir de ces options pour réduire les mouvements superflus et empêcher l'outil de revenir à la position d'origine.

| Ne pas se positionner à l'origine

L'outil commence au niveau de la hauteur de dégagement au-dessus de la première position de coupe. Une fois que vous avez terminé, l'outil doit rester au-dessus du dernier déplacement, au niveau de la hauteur de dégagement. |

|

| Se positionner à l'origine au début

L'outil démarre à l'intersection entre la hauteur de dégagement et la position d'origine. Une fois que vous avez terminé, l'outil doit rester au-dessus du dernier déplacement, au niveau de la hauteur de dégagement. |

|

| Se positionner à l'origine à la fin

L'outil commence au niveau de la hauteur de dégagement au-dessus de la première position de coupe. Lorsque vous avez terminé, l'outil revient à l'intersection entre la hauteur de dégagement et la position d'origine. |

|

| Se positionner à l'origine au début et à la fin

L'outil démarre et s'arrête à l'intersection entre la hauteur de dégagement et la position d'origine. |

|

Mode de tournage

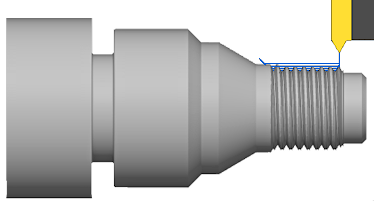

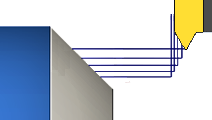

| Filetage extérieur

L'outil s'approche/se rétracte par rapport à l'extérieur du brut et procède à un usinage (axial) le long de l'axe de la broche. |

|

| Filetage intérieur

L'outil s'approche/se rétracte par rapport au trait d'axe et procède à un usinage axial. |

|

Utiliser une vitesse de coupe constante

Permet d'ajuster automatiquement la vitesse de broche de manière à maintenir une vitesse de coupe constante lorsque le diamètre de coupe change entre l'outil et la pièce de travail. Sur la plupart des machines, la commande G96 est utilisée pour définir une vitesse de coupe constante (CSS).

Vitesse de coupe

Il s'agit de la vitesse de coupe exprimée en tant que vitesse de l'outil sur la surface de la pièce. Elle est exprimée en pi/min ou m/min selon la façon dont le paramètre Unités est défini.

Vitesse de broche

Vitesse de rotation de la broche.

Vitesse de broche maximum

Indique la vitesse de broche maximum autorisée lorsque vous utilisez une vitesse de coupe constante (CSS).

Utiliser l'avance par révolution

Activez cette option pour passer de la distance par rapport au temps (en po/min ou mm/min) à l'avance par révolution (en pouces par révolution ou millimètres par révolution). Ce type de vitesse d'avance crée une charge de copeaux constante, quelle que soit la vitesse de la broche (en tr/min).

Vitesse d'avance de coupe

Avance utilisée dans les mouvements de l'outil. La saisie est basée sur le paramètre Utiliser l'avance par révolution et les unités définies.

Vitesse d'avance d'entrée

Avance utilisée lors de la progression dans un mouvement de l'outil. La saisie est basée sur le paramètre Utiliser l'avance par révolution et les unités définies.

Vitesse d'avance de sortie

Avance utilisée lors de la sortie d'un mouvement de l'outil. La saisie est basée sur le paramètre Utiliser l'avance par révolution et les unités définies.

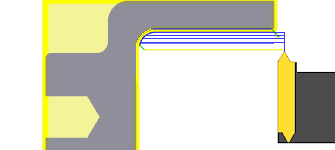

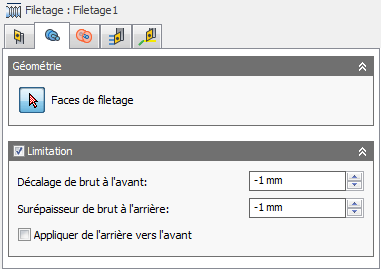

Paramètres de l'onglet Géométrie

Paramètres de l'onglet Géométrie

Faces de filetage

Bouton de sélection des faces à fileter.

Limitation

Les trajectoires d'outil peuvent être confinées à une zone spécifique en utilisant le bouton Limitation pour sélectionner les bordures de limitation. Vous pouvez définir les zones de limitation à l'aide d'un ensemble d'arêtes, de surfaces ou de points d'esquisse.

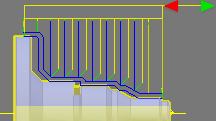

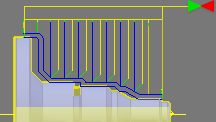

Décalage de brut à l'avant

Indique la distance à usiner au-delà de l'avant du modèle. Si une valeur positive est indiquée, la position de départ est allongée. Si une valeur négative est indiquée, la position de départ est raccourcie et vous pouvez démarrer l'usinage plus à l'intérieur de la pièce.

| Décalage à l'avant de zéro

Démarre la trajectoire d'outil au niveau de l'arête du brut. |

|

| Décalage à l'avant positif

Démarre la trajectoire d'outil plus au-delà de la zone de coupe. |

|

Surépaisseur de brut à l'arrière

Indique la distance à usiner au-delà de l'arrière du modèle. Si une valeur positive est indiquée, la position est allongée à la fin de l'opération de coupe. Si une valeur négative est indiquée, la distance de filetage totale est raccourcie à la fin de l'opération de coupe.

| Décalage de zéro à l'arrière

Termine la trajectoire d'outil à la fin de la zone de coupe. |

|

| Surépaisseur à l'arrière négative

Termine la trajectoire d'outil de manière à raccourcir la zone de coupe. |

|

Appliquer de l'arrière vers l'avant

Applique le décalage arrière du brut à partir de l'avant.

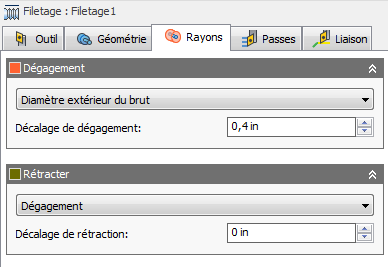

Paramètres de l'onglet Rayons

Paramètres de l'onglet Rayons

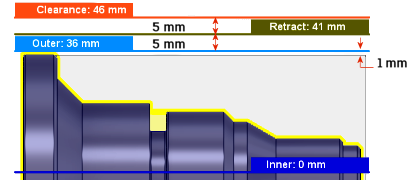

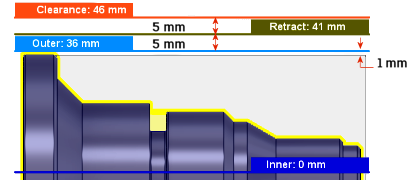

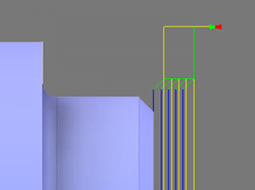

L'onglet Rayons permet de définir une zone de limitation radiale pour l'usinage. Ces paramètres sont codés en couleur afin de faciliter leur identification.

|

Ordre de limitation des rayons |

Dégagement

Indiqués en orange, ces paramètres définissent le rayon jusqu'auquel l'outil accélère au début et à la fin de la trajectoire d'outil. L'outil s'approche et se rétracte au niveau de cette position.

Affiché en orange, le paramètre "De" définit la position de référence du rayon de dégagement. La référence peut être définie en fonction du brut, du modèle, d'un rayon ou d'un diamètre spécifique, ou de l'une des autres positions radiales. Vous pouvez déplacer cette position de référence selon une valeur de décalage positive ou négative.

- Rétracter : définit le rayon de dégagement par rapport à la position de rétraction.

- Diamètre extérieur du brut : définit le rayon de dégagement par rapport au diamètre extérieur du brut défini.

- Diamètre extérieur du modèle : définit le rayon de dégagement par rapport au diamètre extérieur du modèle défini.

- Rayon extérieur : définit le rayon de dégagement par rapport à la position du rayon extérieur. Le rayon de dégagement doit être supérieur au rayon extérieur. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Rayon intérieur : définit le rayon de dégagement par rapport à la position du rayon intérieur. Le rayon de dégagement doit être supérieur au rayon intérieur. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Diamètre intérieur du modèle : définit le rayon de dégagement en fonction du diamètre intérieur du modèle, tel qu'il est spécifié dans la configuration. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Diamètre intérieur du brut : définit le rayon de dégagement en fonction du diamètre intérieur du brut, tel qu'il est spécifié dans la configuration. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Sélection : sélectionnez une face, un sommet ou un point sur le modèle pour définir le rayon de dégagement. Utilisez le paramètre Décalage pour effectuer un ajustement positif ou négatif en fonction de vos besoins.

- Rayon : cette option vous permet d'entrer une valeur de rayon dans le champ Décalage. Cette dernière est définie en fonction du trait d'axe de la pièce et ne reconnaît aucune modification associative apportée au modèle.

- Diamètre : cette option vous permet d'entrer une valeur de diamètre dans le champ Décalage. Cette dernière est définie en fonction du trait d'axe de la pièce et ne reconnaît aucune modification associative apportée au modèle.

Décalage

Utilisez ce décalage afin de déplacer la position par rapport au point de référence sélectionné ci-dessus. Vous pouvez effectuer un ajustement positif ou négatif en fonction de vos besoins.

|

Dans cet exemple... |

Retrait

Affiché en vert foncé, ce paramètre contrôle la position de l'outil au-dessus de la surface que vous prévoyez d'usiner. Il s'agit du rayon auquel il se rétracte entre deux coupes.

Affiché en vert foncé, le paramètre "De" définit la position de référence de la rétraction. La référence peut être définie en fonction du brut, du modèle, d'un rayon ou d'un diamètre spécifique, ou de l'une des autres positions radiales. Vous pouvez déplacer cette position de référence selon une valeur de décalage positive ou négative.

- Dégagement : définit le rayon de rétraction par rapport à la position de dégagement.

- Diamètre extérieur du brut : définit le rayon de dégagement par rapport au diamètre extérieur du brut défini.

- Diamètre extérieur du modèle : définit le rayon de dégagement par rapport au diamètre extérieur du modèle défini.

- Rayon extérieur : définit le rayon de dégagement par rapport à la position du rayon extérieur. Le rayon de dégagement doit être supérieur au rayon extérieur. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Rayon intérieur : définit le rayon de dégagement par rapport à la position du rayon intérieur. Le rayon de dégagement doit être supérieur au rayon intérieur. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Diamètre intérieur du modèle : définit le rayon de dégagement en fonction du diamètre intérieur du modèle, tel qu'il est spécifié dans la configuration. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Diamètre intérieur du brut : définit le rayon de dégagement en fonction du diamètre intérieur du brut, tel qu'il est spécifié dans la configuration. Utilisez le paramètre Décalage pour effectuer des ajustements en fonction de vos besoins.

- Sélection : sélectionnez une face, un sommet ou un point sur le modèle pour définir le rayon de dégagement. Utilisez le paramètre Décalage pour effectuer un ajustement positif ou négatif en fonction de vos besoins.

- Rayon : cette option vous permet d'entrer une valeur de rayon dans le champ Décalage. Cette dernière est définie en fonction du trait d'axe de la pièce et ne reconnaît aucune modification associative apportée au modèle.

- Diamètre : cette option vous permet d'entrer une valeur de diamètre dans le champ Décalage. Cette dernière est définie en fonction du trait d'axe de la pièce et ne reconnaît aucune modification associative apportée au modèle.

Décalage

Fonction identique à celle du paramètre Décalage de dégagement, indiqué plus haut.

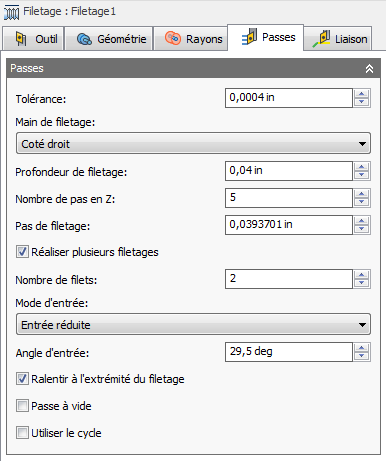

Paramètres de l'onglet Passes

Paramètres de l'onglet Passes

Tolérance

Egalement appelée tolérance d'ouverture, elle concerne la génération d'une trajectoire d'outil et la triangulation géométrique. Les éventuelles tolérances de filtrage supplémentaires, telles que Lissage, doivent être ajoutées à cette tolérance pour obtenir la tolérance totale de la coupe.

|

|

|

Tolérance large de 0,100 |

Tolérance stricte de 0,001 |

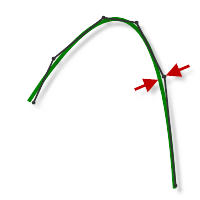

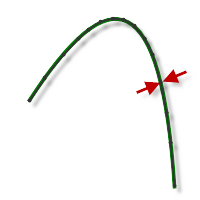

Le mouvement de la machine CNC est contrôlé à l'aide d'une commande de ligne G1, et de commandes d'arc G2 et G3. Pour s'adapter à ce comportement, Autodesk HSM calcule de manière approximative les trajectoires d'outil de spline et de surface en leur appliquant une linéarité. De nombreux segments de ligne courts destinés à représenter approximativement la forme souhaitée sont ainsi créés. La précision de l'adéquation entre la trajectoire d'outil et la forme souhaitée dépend largement du nombre de lignes utilisé. En effet, plus le nombre de lignes est important, plus la trajectoire d'outil s'approche de la forme nominale de la spline ou de la surface.

Phénomène du "data starving"

Une tolérance plus stricte permet d'obtenir une trajectoire plus précise avec des segments de ligne plus petits. Il peut s'avérer tentant d'avoir systématiquement recours à des valeurs de tolérance très strictes, mais cela s'accompagne toutefois de certains inconvénients : accroissement de la durée de calcul de la trajectoire d'outil, augmentation de la taille des fichiers de code G et mouvements linéaires très courts. Chaque aspect peut poser problème en fonction de la situation. Autodesk HSM effectue rapidement les calculs depuis n'importe quel ordinateur ou presque. Mais si vous disposez d'un ancien contrôle NC à mémoire limitée et d'une machine disposant de guides d'axes plus lents, le mouvement de la trajectoire d'outil peut sembler instable. Ce phénomène est connu sous le nom "data starving" (surcharge de données). Cette tolérance, ainsi que le lissage, peuvent réduire la taille de votre programme et améliorer les performances de vos machines.

Ce phénomène se produit lorsque la commande, submergée par la profusion de données à traiter, ne parvient plus à suivre. Les commandes CNC peuvent uniquement traiter un nombre fini de lignes de code (blocs) par seconde. Cela peut représenter à peine 40 blocs/seconde sur les anciennes machines et 1 000 blocs/seconde ou plus sur une machine plus récente. Il arrive que les mouvements de ligne courts et les avances importantes forcent la vitesse de traitement au-delà des capacités de gestion de la commande. Lorsque cela se produit, la machine doit marquer une pause après chaque mouvement et attendre l'émission de la commande servo suivante.

Orientation de filetage

|

|

|

Filetages à droite |

Filetages à gauche |

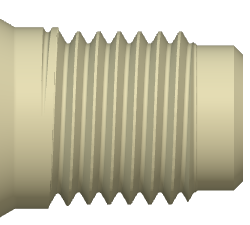

Profondeur du filetage

Spécifie la profondeur du filetage. Indiquée ci-dessous avec la lettre "T", la profondeur de filetage est obtenue à l'aide de la formule suivante : Grand diamètre - Petit diamètre / 2. (T = D - d ÷ 2)

"D" = Grand diamètre - "d" = Petit diamètre - "P" = Pas de vis - "T" = Profondeur du filetage

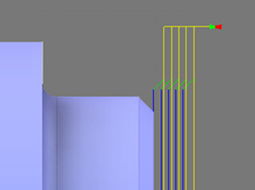

Nombre de pas en Z

Indique le nombre de coupes à effectuer sur toute la profondeur du filetage.

Pas de vis

Spécifie le pas de filetage. La valeur Pas correspond à la distance de 1 filetage. Lorsque les filetages sont indiqués en pouces, la formule est la suivante : 1 ÷ nombre de filetages par pouce. Pour un filetage de type 1/2-13, le pas correspond à 1÷13 = 0,0769. Pour les filetages indiqués en unités métriques, le pas correspond à celui indiqué. Pour un filetage de type M16 x 2, le pas est de 2 mm.

Réaliser plusieurs filetages

Activez cette option pour réaliser plusieurs filetages d'entrée/sortie.

Nombre de filets

Indique le nombre d'entrées/sorties de filetage.

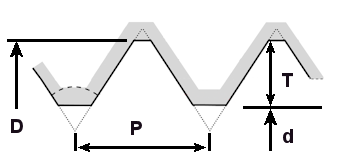

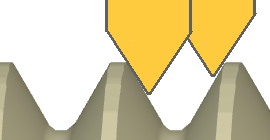

Mode d'entrée

L'entrée correspond à la profondeur de coupe pour chaque passe et est essentielle au filetage. Le mode d'entrée permet de définir la manière dont l'outil doit avancer dans la pièce. Chaque passe engage une partie de plus en plus grande de l'arête de coupe de l'insert. Il existe trois options de mode d'entrée.

| Entrée constante : lorsque cette option est activée, la force de coupe et le taux de retrait de métal peuvent considérablement augmenter d'une passe à l'autre. Exemple : lors de la création d'une forme avec un filetage de 60 degrés à l'aide d'une entrée constante de 0,010 pouce par passe, la deuxième passe retire trois fois la quantité de métal retirée lors de la première passe. La quantité de métal retiré continue de croître de façon exponentielle au fil des passes. |

|

| Entrée réduite : cette option conserve des forces de coupe plus réalistes et réduit la profondeur de coupe au fil des passes. Elle permet d'éviter l'augmentation du taux de retrait de métal de l'entrée constante. Cette option est généralement définie sur la moitié de l'angle d'insertion ou sur une valeur légèrement inférieure (60° ÷ 2 - 0,5° = 29,5°). Il s'agit du paramètre recommandé. |

|

| Alterner le flanc : cette option est similaire au paramètre Entrée réduite, à la différence que le mouvement d'entrée alterne entre les côtés pour les coupes en profondeur suivantes. |

|

Angle d'entrée

Spécifie l'angle d'entrée. Cette option est généralement définie sur la moitié de l'angle d'insertion ou sur une valeur légèrement inférieure (60° ÷ 2 - 0,5° = 29,5°). Il s'agit du paramètre recommandé.

Transparence de l'extrémité de filetage

Activez cette option pour relever progressivement le filetage au-delà de la pièce, juste avant d'atteindre la fin de la coupe.

Passe à vide

Cochez cette case pour effectuer deux fois la passe de finition finale en vue d'enlever le brut restant suite à la déviation de l'outil. Cette opération est également appelée coupe à vide.

Utiliser le cycle

Activez cette option pour forcer le post-processeur à effectuer le filetage en tant que cycle. Vous devrez peut-être apporter des modifications au post-processeur.

Nombre de pas en Z

Indique le nombre d'incréments de pas nécessaires pour atteindre la profondeur finale.

Paramètres de l'onglet Liaison entre passes

Paramètres de l'onglet Liaison entre passes

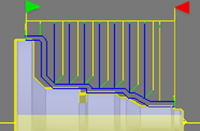

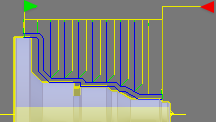

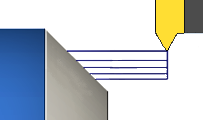

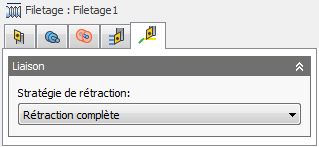

Règle de rétraction

Indique comment l'outil doit se retirer vers le diamètre de dégagement après chaque passe de coupe ou simplement se retirer à une courte distance de la tâche. La distance est déterminée par la valeur Distance de sécurité.

|

|

| Rétraction totale : permet de rétracter entièrement l'outil selon la valeur du paramètre Hauteur de rétraction à la fin de la passe, avant de le positionner au-dessus du début de la passe suivante. | Rétraction minimum : permet d'atteindre directement la hauteur minimale à laquelle l'outil usine la pièce de travail, plus toute distance de sécurité spécifiée. |