사출 성형은 전 세계적으로 가장 널리 사용되는 제조 공정 중 하나입니다. 열가소성 수지는 가열 시 부드럽고 유동적이고, 냉각 시에는 고화되는 고분자입니다.

용도

사출 성형은 플라스틱 부품을 제조하는 가장 일반적인 최신 방법으로, 동일한 고체적 객체를 생성하는 데 이상적입니다. 사출 성형은 와이어 스풀, 포장, 병 뚜껑, 자동차 부품 및 구성품, 게임 콘솔, 휴대용 빗, 악기, 의자 및 소형 탁자, 보관 용기, 기계 부품 및 기타 많은 플라스틱 제품 등을 만드는 데 사용됩니다.

금형 설계

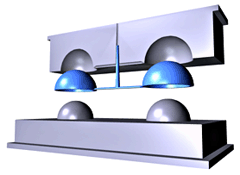

CAD 패키지에서 제품을 설계한 후 금속(일반적으로 강 또는 알루미늄)으로부터 금형을 작성한 후 정밀 가공하여 원하는 부품의 기능을 형성합니다. 금형은 사출 금형(A판) 및 이젝터 금형(B판)의 두 가지 주요 성분으로 구성됩니다. 플라스틱 수지는 스프루 또는 게이트를 통해 금형에 주입되고 채널 또는 러너를 통해 금형 캐비티에 유입되며 A판 및 B판 면으로 가공됩니다.

사출 성형 공정

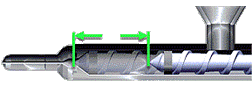

열가소성 수지가 성형될 때 일반적으로 펠릿화된 원재료가 왕복 나사를 사용하여 호퍼를 통해 가열된 배럴로 공급됩니다. 나사는 체크 밸브를 통과해서 원재료를 앞으로 전달하고, 나사 전면에서 샷이라는 체적이 수집됩니다.

샷은 금형의 스프루, 러너 및 캐비티를 채우는 데 필요한 수지의 양입니다. 충분한 재료가 수집되면 높은 압력과 속도로 부품 형성 캐비티에 재료가 유입됩니다.

사출 성형 사이클

- 형체

재료를 금형으로 사출하기 전에 금형의 절반 두 개가 형체 유닛을 통해 단단히 닫힙니다. 수력식 형체 유닛은 금형 절반을 함께 누르고 충분한 힘을 가하여 재료가 사출되는 동안 금형이 닫혀 있게 합니다.

- 사출

금형이 닫히면서 고분자 샷이 금형 캐비티 안으로 사출됩니다.

- 냉각

캐비티가 충전되면 냉각 시의 플라스틱 수축을 보상하도록 더 많은 고분자가 캐비티에 유입될 수 있게 유지 압력이 적용됩니다. 그동안 나사가 회전하면서 다음 샷이 전면 나사에 공급됩니다. 이에 따라 다음 샷이 준비될 때 나사가 리트랙션됩니다.

- 취출

부품이 충분히 냉각되면 금형이 열리고 부품이 취출된 후 사이클이 다시 시작됩니다.

장점

- 고속 생산

- 설계 유연성

- 정확도

- 낮은 인건비

- 폐기물 감소

단점

- 도구의 초기 비용

- 부품 설계와 관련된 제한 사항

- 공정 특성 때문에 피할 수 없는 결함