您的 CNC 编程项目的首个最重要的步骤。定义要加工的面,拾取零点位置,并设置毛坯尺寸。

创建正确定义的设置是完成成功刀具路径编程的重要第一步。“设置”可以帮助您设置 CNC 编程的基本工作条件。根据您选择的机床/操作类型,这些参数将会更改。查看每个参数的工具提示。

- 选择您将要编程的机床类型的操作类型。铣削、车削或切削

- 通过拾取面或边设置轴的朝向

- 选择轴的原点。零点应处于的点

- 如果您的项目包含多个模型,请选择考虑要进行加工的模型

- 如果您的项目包含夹具,请选择表示夹具零部件的模型

- 定义毛坯尺寸和形状

- 添加程序名称和注释

- 设置要在机床上使用的工件偏移

用于定义工件设置的步骤。

|

访问: |

功能区:

“CAM”选项卡  “工件”面板

“工件”面板  “设置”

“设置”

|

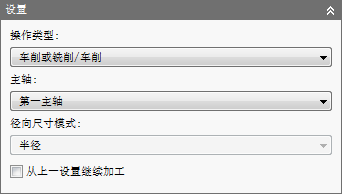

“设置”选项卡

“设置”选项卡

操作类型

选择您将要编程的机床类型的操作类型。铣削、车削或切削。车削,包括使用动态刀具加工和铣削/车削配置的车床。切削用于不具有旋转主轴的机床,例如水射流、等离子和激光切削机床。

|

铣削 - 2、3、4、5 轴。

|

车削 - 2、3、4、5 轴。

|

切削 - 2 轴。

|

主轴

如果选择了“车削”或“铣削/车削”,则其他参数将会激活以选择激活主轴。

- 第一主轴

- 第二主轴

径向尺寸模式

指定中心线圆柱体尺寸是显示为半径还是直径。

从上一设置继续加工

指定继续从以前的设置进行加工。

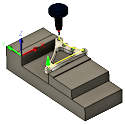

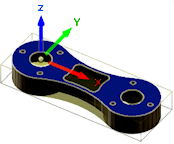

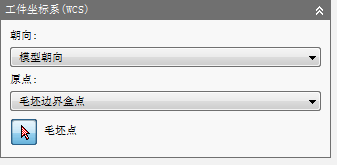

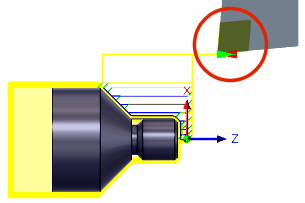

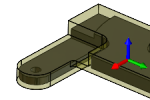

工件坐标系 (WCS) - 铣削和切削

工件坐标系 (WCS) 用于定义加工平面和零件零点原点。将从此坐标系参考后处理的 NC 代码中的坐标。WCS 默认为模型朝向。

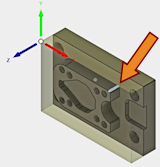

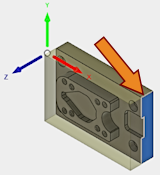

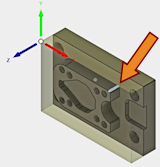

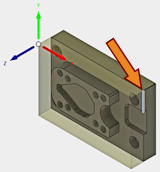

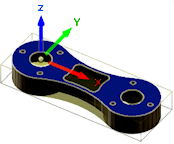

当选择加工平面时,Z 轴正方向应背离要加工的面。彩色的轴空间坐标轴箭头指示轴的正方向。如果未显示轴字母,则红色表示 X+,绿色表示 Y+,且蓝色表示 Z+。

Z 轴背离要加工的面。 |

|

朝向:

“朝向:”下拉菜单提供了以下选项来定义 X、Y 和 Z WCS 轴的设置朝向:

- 模型朝向 - 使用当前建模零件的朝向作为 WCS 朝向。

- 选择 Z 轴/平面和 X 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 X 轴。

-

选择 Z 轴/平面和 Y 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 Y 轴。

垂直于 Z 轴的面

与 Z 轴对齐的边

垂直于 X 轴的面

与 X 轴对齐的边

-

选择 X 轴和 Y 轴 - 选择一个面或边来定义 X 轴,并选择另一个面或边来定义 Y 轴。使用与如上所述相同的选择方法。

垂直于 Z 轴的面

与 Z 轴对齐的边

垂直于 Y 轴的面

与 Y 轴对齐的边

- 选择坐标系 - 从模型的 Inventor 用户坐标系 (UCS) 为设置设定 WCS 朝向。这将使用现有坐标系的原点和朝向。如果您的模型不包含适用于您的操作的点和平面,则使用该选项。

翻转 Z 轴和翻转 X 轴

如果该轴指向错误的方向,可以使用“翻转”复选框更改正参考 180°。

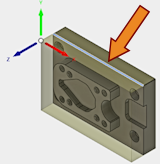

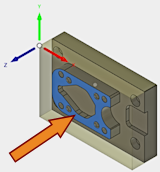

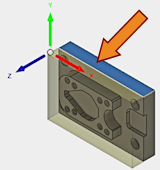

Z 轴指向错误的方向。 |

将 Z 轴翻转 180°。 |

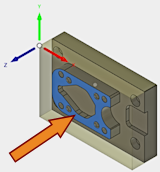

原点:

“原点:”定义刀具路径的参考。将从此坐标系参考后处理的 NC 代码中的坐标。从下拉菜单中选择“参考”来定位 WCS 原点。

- 模型原点 - 使用当前零件的坐标系 (WCS) 原点来确定 WCS 原点。

- 选择的点 - 选择顶点或边来确定 WCS 原点。

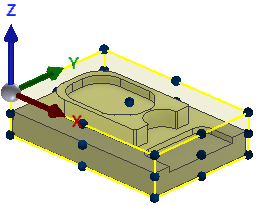

- 毛坯边界盒点 - 在毛坯边界盒上选择一点作为 WCS 原点(下图)。

- 模型边界盒点 - 在模型边界盒上选择一点作为 WCS 原点(下图)。

|

|

|

当调用“设置”时,在屏幕的图形区域上还会浮动一个“原点”小工具栏。它提供了另一种方式来代替用于 WCS 原点选择的对话框。

若要重新选择原点,请选择下拉菜单右侧的“撤销”按钮并拾取新的原点参考。

毛坯点

指定刀具视图的毛坯点。

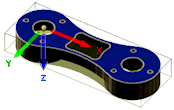

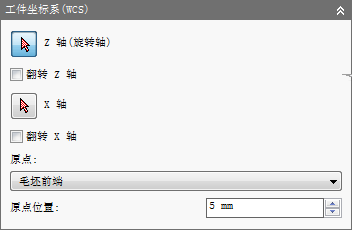

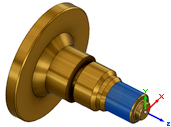

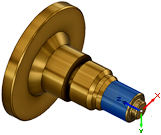

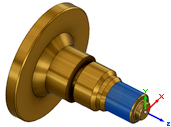

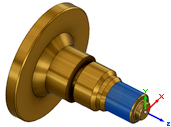

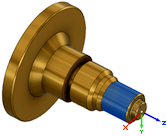

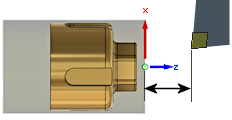

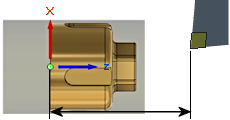

工件坐标系 (WCS) - 车削或铣削/车削

车削或铣削/车削操作的 WCS 选项

- Z 轴(旋转轴)- 选择任何圆形边或圆柱面以设置 Z 轴方向。

- Z 轴应指向零件的中心线。通常,Z+ 应该背离主轴上的夹头

-

- 翻转 Z 轴 - 将 Z 轴翻转 180 度。 Z+ 应该背离大多数机床上的夹头。

-

- X 轴 - 指定零件的 X 轴朝向。简单的 2 轴车削零件可能不需要调整。对于需要动态刀具操作的零件,您可以使用此选项来设置 X 参考位置。

-

没有 X 轴调整。

X 轴设置为直线。

- 翻转 X 轴 - 将 X 轴翻转 180 度。

-

- 原点 - 您可以选择“毛坯前端”、“毛坯后端”、“模型正面”或“模型背面”作为零件基准面。

- 原点位置 - 输入值以指定 Z 轴方向上的原点位置。

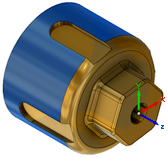

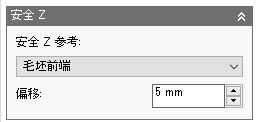

安全 Z - 车削或铣削/车削

设置车削刀具路径操作之间的 Z 轴退刀位置。从下拉菜单中选择参考点,并设置 Z 轴退刀的偏移距离。这是面向所有刀具路径的全局 Z 轴退刀位置。您可以在“连接”参数选项卡上的“车削刀具路径”中替代该位置。

|

|

WCS 参考和偏移距离 |

WCS 参考和偏移距离 |

毛坯前端参考和偏移距离 |

毛坯后端参考和偏移距离 |

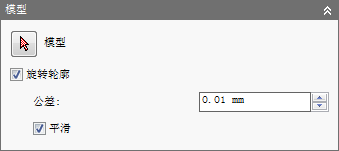

模型

如果您的项目仅包含一个模型,则不需要进行任何选择。所有刀具路径将应用于可见的模型。如果项目包含多个模型,请选择要加工的模型。

铣削/切削模型选择 |

车削模型选择 |

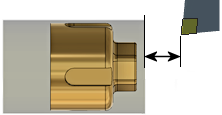

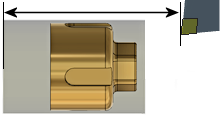

车削模型选项

- 旋转轮廓 - 需要铣削/车削刀具路径的零件可能包含影响车削操作的孔、窄槽或退刀槽。车削的零件需要查看外部轮廓的范围。“旋转轮廓”可以创建用于计算车削刀具路径的 2D 草图轮廓。

旋转轮廓禁用

旋转轮廓启用

- 旋转轮廓 - 公差 - 指定用于生成旋转轮廓的公差。

- 旋转轮廓 - 平滑 - 启用该项可平滑轮廓。

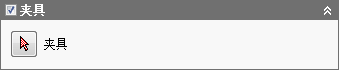

夹具

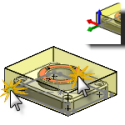

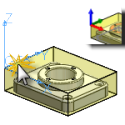

老虎钳、夹钳和夹头全部都是夹具零部件的示例。这些通常都包含在项目中以供视觉参考,但 Inventor CAM 可以对照这些模型的位置来检查刀具路径以避免碰撞。

选择在进行毛坯仿真期间验证刀具路径时应包含的用于碰撞检测的任何夹具。

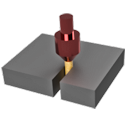

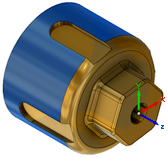

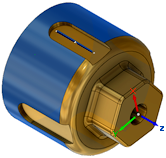

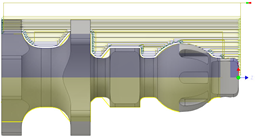

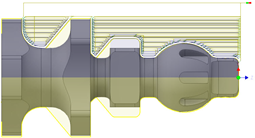

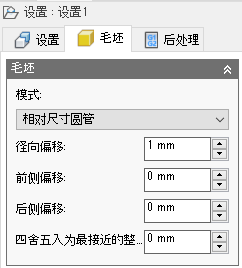

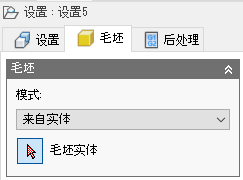

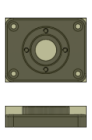

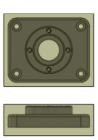

“毛坯”选项卡设置

“毛坯”选项卡设置

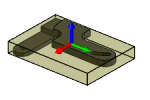

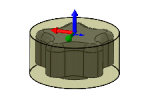

基于要移除的可用毛坯计算 Inventor CAM 刀具路径。精确定义毛坯很重要。当模拟刀具路径时,将使用您定义的毛坯和您选择的夹具零部件。

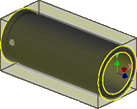

| 矩形毛坯 | 圆柱形毛坯 | 管状毛坯 |

|

|

|

|

|

|

|

实体毛坯 这对于浇铸或预加工的零件非常有用。 |

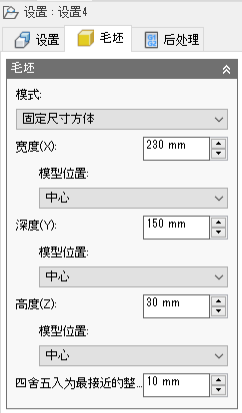

模式:

固定尺寸方体 - 创建指定(固定)尺寸的立方毛坯体。这是默认设置。 相对尺寸方体 - 创建比模型大指定偏移值(向上舍入到最近的指定增量)的立方毛坯体。 |

固定尺寸圆柱体 - 创建指定(固定)尺寸的圆柱形毛坯体。这是默认设置。 相对尺寸圆柱体 - 创建比模型大指定偏移值(向上舍入到最近的指定增量)的圆柱形毛坯体。 |

固定尺寸软管 - 创建指定(固定)尺寸的软管毛坯体。这是默认设置。 相对尺寸软管 - 创建比模型大指定偏移值(向上舍入到最近的指定增量)的软管毛坯体。 |

从实体 - 通过在多体零件中使用实体或者从部件中的零件对毛坯定义进行完全的控制。 |

固定尺寸盒模式

- 宽度(X): - 输入值以指定毛坯宽度。

- 模型位置: 左偏移量(-X) - 指定毛坯在负 X 轴方向上的偏移量。

- 模型位置: 中心 - 沿毛坯中的 X 轴将模型居中。

- 模型位置: 右偏移量(+X) - 指定毛坯在正 X 轴方向上的偏移量。

- 深度(Y): - 输入值以指定毛坯深度。

- 模型位置: 后偏移量(+Y) - 指定毛坯在正 Y 轴方向上的偏移量。

- 模型位置: 中心 - 沿毛坯中的 Y 轴将模型居中。

- 模型位置: 前偏移量(-Y) - 指定毛坯在负 Y 轴方向上的偏移量。

- 高度(Z): - 输入值以指定毛坯高度。

- 模型位置: 顶偏移量(+Z) - 指定毛坯在正 Z 轴方向上的偏移量。

- 模型位置: 中心 - 沿毛坯中的 Z 轴将模型居中。

- 模型位置: 底偏移量(-Z) - 指定毛坯在负 Z 轴方向上的偏移量。

- 向上舍入到最接近值: - 指定毛坯尺寸的舍入增量。

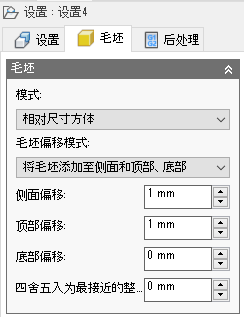

相对尺寸盒模式

“相对尺寸方体”模式提供用于将毛坯添加到毛坯的顶部、底部和/或侧面的选项。

无其他毛坯 |

侧面和顶部-底部 |

添加毛坯至所有侧 |

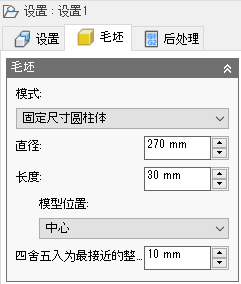

“固定尺寸圆柱体”模式

- 轴 - 指定圆柱形毛坯的轴。您可以选择圆弧、边和面。

- 直径: - 指定毛坯的直径。

- 长度: - 指定毛坯的长度。

- 前偏移量: - 定位毛坯,使其与模型的前面齐平。

- 中心 - 将模型定位在圆柱形毛坯的中心。

- 后偏移量 - 定位毛坯,使其与模型的后面齐平。

- 向上舍入到最接近值: - 指定毛坯尺寸的舍入增量。

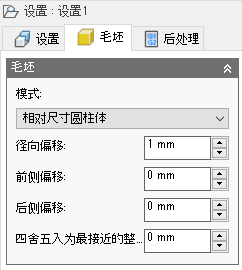

“相对尺寸圆柱体”模式

“相对尺寸圆柱体”模式与“固定尺寸圆柱体”模式一样,也允许您指定圆柱形毛坯的轴。此外,您还可以指定径向、前侧和后侧偏移值,以便相对于毛坯更好地定位模型。

- 轴 - 指定圆柱形毛坯的轴。您可以选择圆弧、边和面。

- 径向偏移: - 指定毛坯的径向偏移。

- 前侧偏移: - 指定模型前侧以外要加工的距离。

- 后侧偏移: - 指定模型后侧以外要加工的距离。

- 向上舍入到最接近值: - 指定毛坯尺寸的舍入增量。

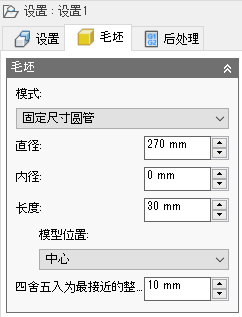

“固定尺寸圆管”模式

- 轴 - 指定圆管毛坯的轴。您可以选择圆弧、边和面。

- 直径: - 指定圆管毛坯的外径。

- 内径: - 指定圆管毛坯的内径。

- 长度: - 指定毛坯的长度。

- 前偏移量: - 定位毛坯,使其与模型的正面齐平。

- 中心 - 将模型定位在圆管毛坯的中心。

- 后偏移量 - 定位毛坯,使其与模型的背面齐平。

- 向上舍入到最接近值: - 指定毛坯尺寸的舍入增量。

“相对尺寸圆管”模式

“相对尺寸圆管”模式与“固定尺寸圆管”模式一样,也允许您指定圆管毛坯的轴。此外,您还可以指定径向、前侧和后侧偏移值,以便相对于毛坯更好地定位模型。

- 轴 - 指定圆管毛坯的轴。您可以选择圆弧、边和面。

- 径向偏移: - 指定毛坯的径向偏移。

- 前侧偏移: - 指定模型前侧以外要加工的距离。

- 后侧偏移: - 指定模型后侧以外要加工的距离。

- 向上舍入到最接近值: - 指定毛坯尺寸的舍入增量。

“后处理”选项卡设置

“后处理”选项卡设置

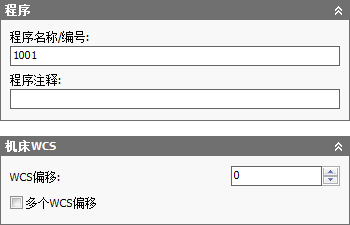

“后处理”选项卡可以提供诸如程序名称或编号、程序注释和工件偏移等后处理参数

工件偏移由后处理器配置映射到 CNC 控制器上的相应零表索引(例如 G54-G59)。通常将值 1 设置为 CNC 控制器上的第一个可用零索引(例如 G54)。WCS 和工件偏移通常设置为一对一相互匹配。

程序名称/编号

指定程序名称或编号。该参数会传递给后处理器。

程序注释

指定程序注释。该参数会传递给后处理器。

WCS 偏移:

标识设置的所需工件坐标系 (WCS) 夹具偏移。1 表示 CNC 控制器的第一个可用夹具偏移(在 Fanuc/Fadal 控制器上,这将是 G54)。后处理器将此编号映射为您的机床的实际 WCS 格式。

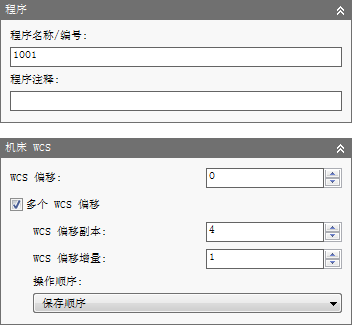

多个 WCS 偏移

启用该复选框以指定需要复制工件。

WCS 偏移副本:

指定工件复制的数量。该数量是实例的总数量。

WCS 偏移增量:

指定工件复制所使用的工件偏移增量。

操作顺序:

指定单个操作的顺序。

- 保存顺序 - 指定按照特征的选择顺序加工特征。

- 按操作排序 - 指定单个操作的顺序。

- 按刀具排序 - 指定按刀具对操作进行排序。例如,将首先加工使用 Ø3/4 英寸平铣刀的所有操作。然后,将加工使用其他相同刀具(例如 Ø1/4 英寸平铣刀)的下一组操作。

使用多个设置工件偏移

Inventor CAM 支持使用“多个 WCS 偏移”功能来阵列化整个设置,从根本上来说,就是使用不同的工件偏移来复制整个设置。当无法精确了解每个实例的各个部分时,通常使用该功能。

启用“多个 WCS 偏移”后,您可以指定实例的总数量和要使用的工件偏移增量。也可以选择复制刀具路径的顺序(按设置、按操作或按刀具)。

启用多个工件偏移

“WCS 偏移:”字段的设置取决于后处理器。在此情况下,我们将使用 Fanuc 后处理,因此指定 1 将使用第一个工件偏移 (G54)。下一个字段是副本数,在此情况下,我们使用 4,因此接下来的每个偏移都会以 1 为增量,即 G55、G56 和 G57。

如果平均分隔每个实例的物理设置,有时可能需要使用常规阵列功能。这使您可以充分模拟复制的刀具路径。但是,该方法要求您添加刀具路径以与每个实例的毛坯对齐。