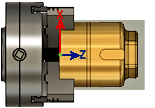

Die Strategie Fläche dient zum Bearbeiten der Vorderseite des Bauteils.

|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM  Gruppe Drehen

Gruppe Drehen  Fläche

Fläche

|

Die Strategie Fläche dient zum Bearbeiten der Vorderseite des Bauteils.

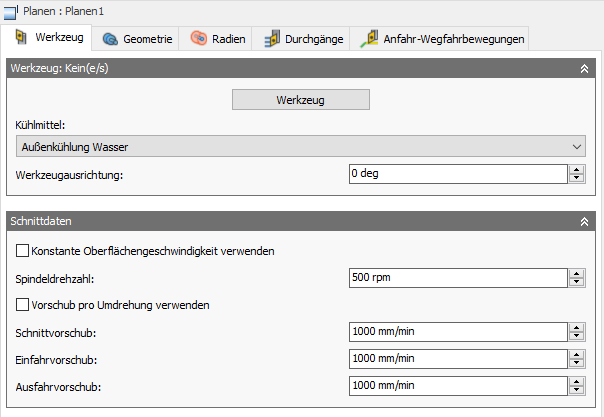

Einstellungen auf der Registerkarte Werkzeug + Informationen

Einstellungen auf der Registerkarte Werkzeug + Informationen

Werkzeug

Wählen Sie ein Drehwerkzeug aus der Bibliothek aus, oder erstellen Sie ein neues Drehwerkzeug.

Kühlmittel

Wählen Sie den Kühlmitteltyp aus, der zusammen mit dem Werkzeug verwendet werden soll. Die Ausgabeoptionen variieren je nach Maschinenfunktionen und -Postprozessor-Konfiguration.

Konstante Oberflächengeschwindigkeit verwenden

Aktivieren Sie diese Option, um die Spindelgeschwindigkeit automatisch anzupassen, sodass die Oberflächengeschwindigkeit zwischen dem Werkzeug und dem Werkstück beim Ändern des Schneidedurchmessers konstant bleibt. Konstante Oberflächengeschwindigkeit wird auf den meisten Maschinen mit G96 angegeben.

Schnittgeschwindigkeit

Die Schnittgeschwindigkeit, ausgedrückt als die Geschwindigkeit des Werkzeugs auf der Oberfläche des Bauteils. Je nach aktueller Einstellung der Einheiten ausgedrückt als Ft/min oder m/min.

Spindeldrehzahl

Die Drehzahl der Spindel

Maximale Spindeldrehzahl

Gibt die maximal zulässige Spindelgeschwindigkeit bei Verwendung einer konstanten Oberflächengeschwindigkeit an.

Vorschub pro Umdrehung verwenden

Aktivieren Sie diese Option, um von Entfernung über Zeit (Zoll/min oder mm/min) zu Vorschub pro Umdrehung (IPR oder MMPR) zu wechseln. Durch diese Art des Vorschubs wird unabhängig von der Spindeldrehzahl eine konstante Kopfspanungsdicke generiert.

Schnittvorschub

Der bei Schnittbewegungen verwendete Vorschub Die Eingabe basiert auf der Einstellung Vorschub pro Umdrehung verwenden und den aktuellen Einheiten.

Einfahrvorschub

Der bei der Einfahrt in eine Schnittbewegung verwendete Vorschub Die Eingabe basiert auf der Einstellung Vorschub pro Umdrehung verwenden und den aktuellen Einheiten.

Ausfahrvorschub

Der bei der Ausfahrt aus einer Schnittbewegung verwendete Vorschub Die Eingabe basiert auf der Einstellung Vorschub pro Umdrehung verwenden und den aktuellen Einheiten.

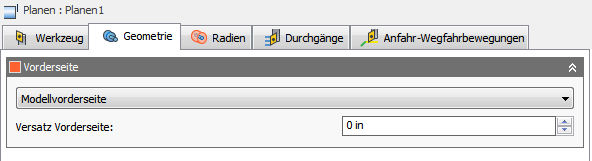

Einstellungen auf der Registerkarte Geometrie

Einstellungen auf der Registerkarte Geometrie

Vordere Begrenzung

Wird verwendet, um den Werkzeugweg durch das Begrenzen eines Bereichs zu beschränken. Werkzeugwege können auf einen bestimmten Bereich eingeschränkt werden. Mit Modus Vorderseite können Sie den Referenzpunkt für die Definition des Einschränkungsbereichs festlegen. Mit Versatz können Sie positive oder negative Werte für die Beschränkung basierend auf dieser Referenz anpassen. Sie können diese Optionen verwenden, um den Werkzeugweg für einen längeren Schnitt über das Modell hinaus zu erweitern.

Modus Vorderseite

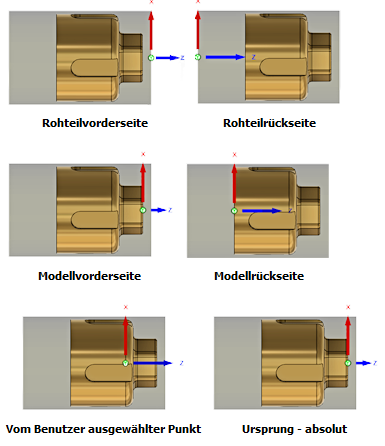

Gibt die Referenzposition für die Beschränkung der vorderen Begrenzung an. Für die Auswahl der Referenz stehen Ihnen die folgenden Optionen zur Verfügung.

- Rohteilvorderseite - Ermöglicht das Festlegen der Referenz relativ zur Vorderseite des Rohteils.

- Rohteilrückseite - Ermöglicht das Festlegen der Referenz relativ zur Rückseite des Rohteils.

- Spannvorrichtungsvorderseite - Ermöglicht Ihnen das Festlegen der Referenz relativ zur Spannvorrichtungsfläche.

- Modellvorderseite - Ermöglicht das Festlegen der Referenz relativ zur Vorderseite des Modells.

- Modellrückseite - Ermöglicht das Festlegen der Referenz relativ zur Rückseite des Modells.

- Ausgewählter Punkt - Wählen Sie einen Scheitelpunkt oder eine Kante als Ursprungsreferenz.

- Ursprung - Ermöglicht das Festlegen der Referenz relativ zur Nullposition des Bauteils.

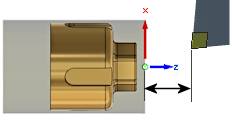

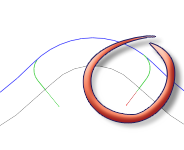

Spannvorrichtungsvorderseite

Versatz

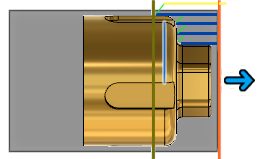

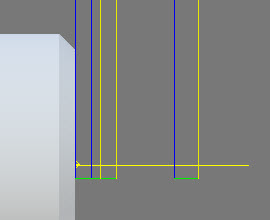

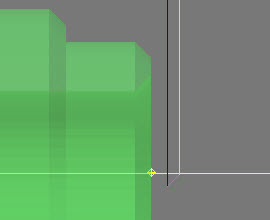

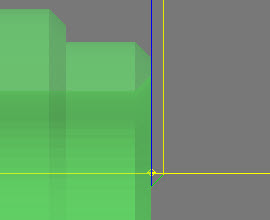

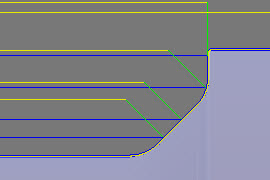

Gibt den Abstand zum Erweitern der Bearbeitungsbegrenzung von der oben abgebildeten Referenzposition aus an. Sie können einen positiven oder negativen Abstand vom Referenzpunkt angeben oder die Position durch dynamisches Ziehen mit der Maus ändern. Die vordere Begrenzung wird orangefarben dargestellt.

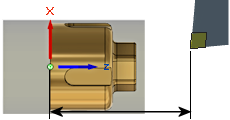

Referenz für die Modellvorderseite mit 0.200" Versatz

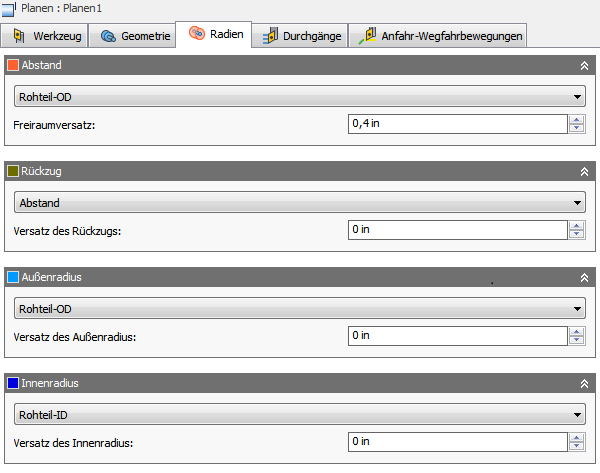

Einstellungen auf der Registerkarte Radien

Einstellungen auf der Registerkarte Radien

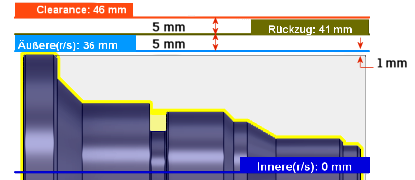

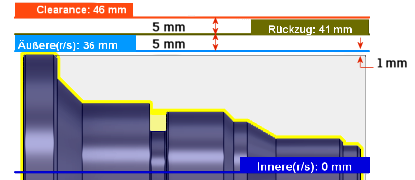

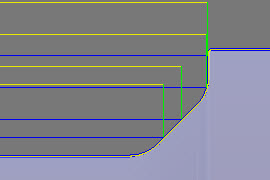

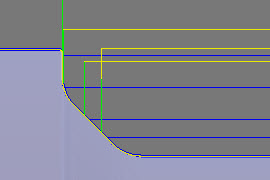

Auf der Registerkarte Radien können Sie einen radialen Begrenzungsbereich für die Bearbeitung festlegen. Diese Parameter sind farblich gekennzeichnet, damit sie leichter zu erkennen sind.

|

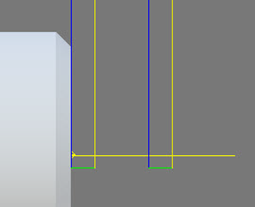

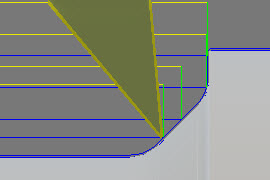

Reihenfolge für die Radiusbegrenzung |

Abstand

Diese Option wird in Orange angezeigt und steuert den Radius, zu dem das Werkzeug zu Beginn bzw. am Ende des Werkzeugwegs im Eilgang bewegt wird. Das Werkzeug wird von dieser Position aus angenähert bzw. auf diese Position zurückgezogen.

Diese Option wird in Orange angezeigt und legt die Referenzposition des Abstandsradius fest. Die Referenz kann sich auf das Rohteil, das Modell, einen bestimmten Radius, Durchmesser oder auf eine der anderen radialen Positionen beziehen. Diese Referenzposition kann mit einem positiven oder negativen Versatzwert verschoben werden.

- Rückzug - Legt den Abstandsradius in Bezug auf die Rückzugsposition fest.

- Rohteil-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Rohteils fest.

- Modell-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Modells fest.

- Außenradius - Legt den Abstandsradius in Bezug auf die Position des Außenradius fest. Der Abstandsradius muss größer sein als der Außenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Innenradius - Legt den Abstandsradius in Bezug auf die Position des Innenradius fest. Der Abstandsradius muss größer sein als der Innenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Modell-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Modells gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Rohteil-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Rohteils gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Auswahl - Wählen Sie eine beliebige Fläche, einen beliebigen Scheitelpunkt oder Punkt im Modell aus, um den Abstandsradius zu definieren. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen in positiver oder negativer Richtung vorzunehmen.

- Radius - Mit dieser Option können Sie einen Radiuswert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

- Durchmesser - Mit dieser Option können Sie einen Durchmesserwert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

Versatz

Verwenden Sie diesen Versatz, um die Position relativ zum oben ausgewählten Referenzpunkt zu versetzen. Sie können bei Bedarf Anpassungen in positiver oder negativer Richtung vornehmen.

|

In diesem Beispiel: |

Rückzug

Diese Option wird in Dunkelgrün dargestellt und steuert die Position über der Fläche, die Sie bearbeiten möchten. Dies ist der Radius, auf den das Werkzeug zwischen Schnitten zurückgezogen wird.

Diese Option wird in Dunkelgrün dargestellt und legt die Referenzposition für den Rückzug fest. Die Referenz kann sich auf das Rohteil, das Modell, einen bestimmten Radius, Durchmesser oder auf eine der anderen radialen Positionen beziehen. Diese Referenzposition kann mit einem positiven oder negativen Versatzwert verschoben werden.

- Abstand - Legt den Rückzugsradius in Bezug auf die Position des Sicherheitsabstands fest.

- Rohteil-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Rohteils fest.

- Modell-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Modells fest.

- Außenradius - Legt den Abstandsradius in Bezug auf die Position des Außenradius fest. Der Abstandsradius muss größer sein als der Außenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Innenradius - Legt den Abstandsradius in Bezug auf die Position des Innenradius fest. Der Abstandsradius muss größer sein als der Innenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Modell-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Modells gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Rohteil-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Rohteils gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Auswahl - Wählen Sie eine beliebige Fläche, einen beliebigen Scheitelpunkt oder Punkt im Modell aus, um den Abstandsradius zu definieren. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen in positiver oder negativer Richtung vorzunehmen.

- Radius - Mit dieser Option können Sie einen Radiuswert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

- Durchmesser - Mit dieser Option können Sie einen Durchmesserwert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

Versatz

Selbe Funktion wie der oben dargestellte Freiraumversatz.

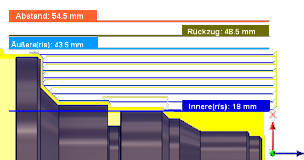

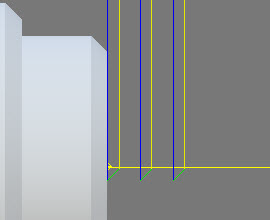

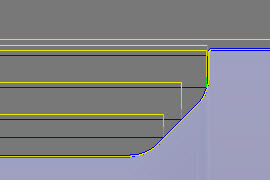

Außenradius

Diese Option wird in Hellblau dargestellt und definiert die maximale radiale Begrenzung des Schnittbereichs. Der Außenradius definiert die äußere Rohteilfläche, die Sie bearbeiten möchten.

|

|

Außenradius in Hellblau |

Diese Option wird in Hellblau dargestellt und legt die Referenzposition für den Außenradius fest. Die Referenz kann sich auf das Rohteil, das Modell, einen bestimmten Radius, Durchmesser oder auf eine der anderen radialen Positionen beziehen. Diese Referenzposition kann mit einem positiven oder negativen Versatzwert verschoben werden.

- Abstand - Legt den Rückzugsradius in Bezug auf die Position des Sicherheitsabstands fest.

- Rückzug - Legt den Abstandsradius in Bezug auf die Rückzugsposition fest.

- Rohteil-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Rohteils fest.

- Modell-OD - Legt den Abstandsradius in Bezug auf den Außendurchmesser des definierten Modells fest.

- Innenradius - Legt den Abstandsradius in Bezug auf die Position des Innenradius fest. Der Abstandsradius muss größer sein als der Innenradius. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Modell-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Modells gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Rohteil-ID - Legt den Abstandsradius in Bezug auf den Innendurchmesser des Rohteils gemäß Definition im Setup fest. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen vorzunehmen.

- Auswahl - Wählen Sie eine beliebige Fläche, einen beliebigen Scheitelpunkt oder Punkt im Modell aus, um den Abstandsradius zu definieren. Verwenden Sie den Versatzparameter, um bei Bedarf Anpassungen in positiver oder negativer Richtung vorzunehmen.

- Radius - Mit dieser Option können Sie einen Radiuswert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

- Durchmesser - Mit dieser Option können Sie einen Durchmesserwert im Feld Versatz eingeben. Dieser Wert bezieht sich auf die Mittellinie des Bauteils, und es werden keine assoziativen Änderungen am Modell erkannt.

Versatz

Selbe Funktion wie der oben dargestellte Freiraumversatz.

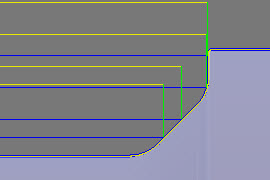

Innenradius

Diese Option wird in Dunkelblau dargestellt und definiert die minimale radiale Begrenzung des Schnittbereichs. Der Innenradius steuert die maximale Tiefe für den Schnittbereich.

|

|

Innenradius in Dunkelblau |

Diese Option wird in Dunkelblau dargestellt und legt die Referenzposition für den Innenradius fest. Die Referenz kann sich auf das Rohteil, das Modell, einen bestimmten Radius, Durchmesser oder auf eine der anderen radialen Positionen beziehen. Diese Referenzposition kann mit einem positiven oder negativen Versatzwert verschoben werden.

Entspricht den Optionen für Von beim Außenradius, wie oben dargestellt.

Versatz

Selbe Funktion wie der oben dargestellte Freiraumversatz.

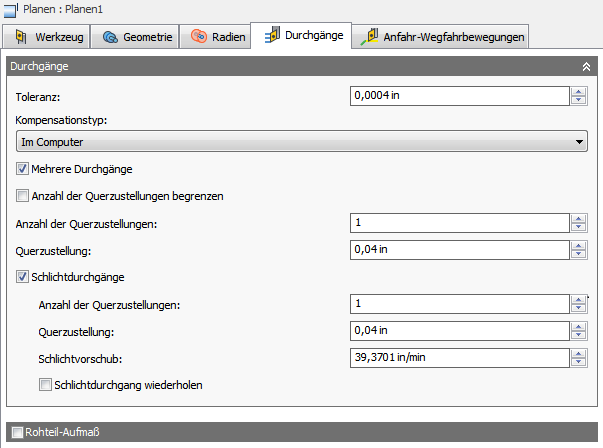

Einstellungen auf der Registerkarte Strategieeinstellungen

Einstellungen auf der Registerkarte Strategieeinstellungen

Toleranz

Die Bearbeitungstoleranz ist die Summe der für die Neuberechnung der Werkzeugwege und für die Geometrietriangulation verwendeten Toleranzen. Eventuelle zusätzliche Filtertoleranzen müssen zu dieser Toleranz hinzugefügt werden, um die Gesamttoleranz zu erhalten.

Hohe Toleranz 0,100

Niedrige Toleranz 0,001

Die Konturbewegung der CNC-Maschine wird über den Linienbefehl G1 und die Bogenbefehle G2 und G3 gesteuert. Hierfür gleicht CAM die Spline- und Flächen-Werkzeugwege durch Linearisieren an, wobei viele kurze Liniensegmente erstellt werden, um sich der gewünschten Form anzunähern. Wie genau der Werkzeugweg der gewünschten Form entspricht, hängt weitgehend von der Anzahl der verwendeten Linien ab. Je mehr Linien, desto enger nähert sich der Werkzeugweg der Nennform des Splines oder der Fläche an.

Data Starving

Es ist verlockend, immer sehr enge Toleranzen zu verwenden, aber dies muss gegen gewisse Aspekte abgewogen werden, wie z. B. längere Zeiten für die Werkzeugwegberechnung, große G-Code-Dateien und sehr kurze Linearbewegungen. Die ersten beiden Aspekte stellen kein großes Problem dar, da Inventor CAM Berechnungen sehr schnell durchführt und die meisten modernen Steuerungen über mindestens 1 MB RAM verfügen. Die kurzen Linearbewegungen können jedoch in Verbindung mit hohen Vorschubgeschwindigkeiten zu einem Phänomen führen, das als Data Starving bekannt ist.

Data Starving tritt auf, wenn die Steuerung so stark mit Daten überflutet wird, dass sie die Verarbeitung nicht bewältigen kann. CNC-Steuerungen können nur eine begrenzte Anzahl von Codezeilen (Blöcken) pro Sekunde verarbeiten. Die Bandbreite reicht von gerade einmal 40 Blöcken/Sekunde auf älteren Maschinen bis zu 1.000 Blöcken/Sekunde und mehr auf neueren Maschinen wie der Haas Automation-Steuerung. Kurze Linearbewegungen und hohe Vorschubgeschwindigkeiten können die Verarbeitungsrate derart erhöhen, dass die Steuerung überfordert ist. Wenn dies geschieht, muss die Maschine nach jeder Bewegung anhalten und auf den nächsten Servobefehl von der Steuerung warten.

Kompensationstyp

Legt den Kompensationstyp fest.

- Im Computer - Die Werkzeugkompensation wird von Inventor CAM auf Grundlage des ausgewählten Werkzeugdurchmessers automatisch berechnet. Die nachbearbeitete Ausgabe enthält den ausgeglichenen Weg direkt anstatt der Codes G41/G42.

- Werkzeugradius-Korrektur (WRK): Die Werkzeugkompensation wird nicht berechnet, sondern es werden G41/G42-Codes ausgegeben, damit der Bediener den Verschleiß und die Kompensation an der Steuerung der Werkzeugmaschine festlegen kann.

- Negativer Korrekturwert - Funktioniert wie bei Auswahl von Im Computer, wobei zusätzlich die Codes G41/G42 ausgegeben werden. Damit kann der Bediener der Werkzeugmaschine den Werkzeugverschleiß an der Steuerung der Werkzeugmaschine einstellen, indem die Differenz in der Werkzeuggröße als negative Zahl eingegeben wird.

- Positiver Korrekturwert - Entspricht der Option Negativer Korrekturwert, außer dass die Verschleißnachstellung als positive Zahl eingegeben wird.

Mehrere Durchgänge

Ermöglicht die Eingabe eines Zustellungswerts.

Anzahl der Zustellungen

Die Anzahl der Schrupp-Zustellungen

Querzustellung

Gibt den Abstand zwischen Durchgängen an. Vorgabegemäß beträgt dieser Wert 95 % der Werkzeugbreite abzüglich des Werkzeugeckenradius.

Querzustellung zwischen Schnitten

Schlichtdurchgänge

Aktivieren Sie diese Option, um bei Schlichtdurchgängen die Seite des Werkzeugs zu verwenden.

Endbearbeitungsdurchgänge ein

Endbearbeitungsdurchgänge aus

Mehrere Schlichtdurchgänge

Aktivieren Sie diese Option, um mehr als einen Endbearbeitungsdurchgang anzugeben. Wenn die Option Endbearbeitungsdurchgänge aktiviert und die Option Mehrere Endbearbeitungsdurchgänge deaktiviert ist, dann wird nur ein Endbearbeitungsdurchgang durchgeführt.

Mehrere Endbearbeitungsdurchgänge ein

Mehrere Endbearbeitungsdurchgänge aus

Anzahl der Schlichtdurchgänge

Gibt die Anzahl der Schlichtdurchgänge an.

Mit drei Schlichtdurchgängen dargestellt

Querzustellung

Der maximale Abstand zwischen Schlichtdurchgängen

Aufmaß

Positiv

Positives Aufmaß - Der nach einer Operation verbleibende Betrag des Rohteils, der mittels nachfolgender Schrupp- oder Schlichtoperationen zu entfernen ist. Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück.

Keine

Kein Aufmaß - Sämtliches überschüssiges Material wird bis zur ausgewählten Geometrie entfernt.

Negativ

Negatives Aufmaß - Material wird über die Bauteilfläche oder -begrenzung hinaus entfernt.

Axiales Rohteil-Aufmaß (Fläche)

Der Parameter Axiales Rohteil-Aufmaß steuert die Menge des in der axialen Richtung (entlang der Z-Achse), also an den Flächen der Flansche, zu belassenden Materials. Die Angabe eines positiven axialen Rohteil-Aufmaßes führt dazu, dass Material an den Flächen und flachen Bereichen in der Z-Richtung zurückbleibt.

Axiales Rohteil-Aufmaß

Bei Schlichtvorgängen ist es üblich, den Vorgabewert auf 0 mm/0 Zoll festzulegen, d. h., es bleibt kein Material übrig.

Bei Schruppvorgängen ist es üblich, eine geringe Menge an Material übrig zu lassen, das später durch einen oder mehrere Schlichtvorgänge entfernt werden kann.

Negatives Aufmaß

Bei Verwendung eines negativen Aufmaßes wird bei der Bearbeitung mehr Material vom Rohteil entfernt als Ihre Modellform aufweist. Dies kann zum Bearbeiten von Elektroden mit einer Funkenstrecke verwendet werden, wobei die Funkenstrecke dem negativen axialen Aufmaß entspricht.

Sowohl das radiale als auch das axiale Aufmaß kann einen negativen Wert haben. Das negative radiale Aufmaß muss jedoch kleiner sein als der Werkzeugradius. Bei Verwendung eines großen Nasenradius oder eines schalterartigen Einsatzes mit einem negativen Rohteil-Aufmaß muss das negative Rohteil-Aufmaß kleiner als oder gleich dem Radius sein.

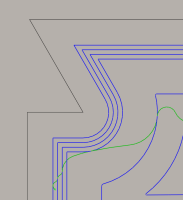

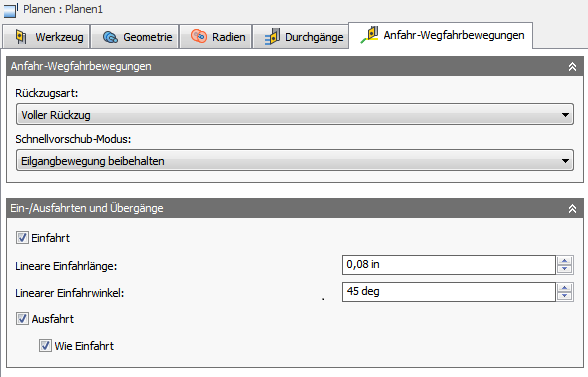

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

|

|

|

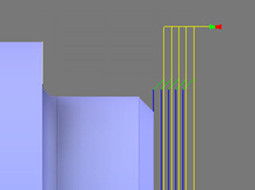

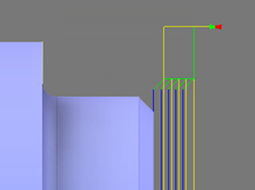

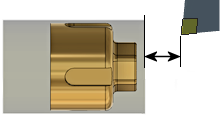

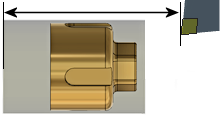

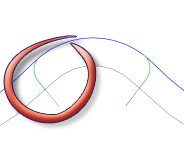

Rückzugsart

Steuert, wie das Werkzeug nach jedem Schnittdurchgang auf den Abstandsdurchmesser zurückgezogen wird, oder ob es nur ein kurzes Stück vom Werkstück zurückgezogen wird. Der Abstand wird durch den Wert für Sicherheitsabstand bestimmt.

-

Voller Rückzug - Das Werkzeug wird am Ende des Durchgangs vollständig bis zur Rückzugshöhe zurückgezogen, bevor es über den Startpunkt des nächsten Durchgangs bewegt wird.

Voller Rückzug

-

Minimaler Rückzug - Das Werkzeug wird gerade nach oben auf die niedrigste freie Höhe (zuzüglich eines eventuell angegebenen Sicherheitsabstands) über dem Werkstück bewegt.

Minimaler Rückzug

Schnellvorschub-Modus

Gibt an, wann Eilgang-Bewegungen als echte Eilgang-Bewegungen (G0) und wann als Schnellvorschub-Bewegungen (G1) ausgegeben werden sollen.

- G0-Bewegungen in allen drei Achsen - Alle Eilgang-Bewegungen bleiben erhalten.

- G0-Bewegungen axial und radial - Eilgang-Bewegungen, die nur horizontal (radial) oder vertikal (axial) verlaufen, werden als echte Eilgang-Bewegungen ausgegeben.

- G0-Bewegungen nur axial - Nur Eilgang-Bewegungen, die vertikal verlaufen, werden ausgegeben.

- G0-Bewegungen nur radial - Nur Eilgang-Bewegungen, die horizontal verlaufen, werden ausgegeben.

- G0-Bewegung in einer Achse - Nur Eilgang-Bewegungen, die in einer Achse (X, Y oder Z) verlaufen, werden ausgegeben.

- Schnellvorschub immer benutzen - Eilgang-Bewegungen werden als G1-Bewegungen (Schnellvorschub-Bewegungen) statt als G0-Bewegungen (Eilgang-Bewegungen) ausgegeben.

Dieser Parameter wird gewöhnlich festgelegt, um Kollisionen bei Eilgängen auf Maschinen zu vermeiden, die Führungsverlängerungsbewegungen im Eilgang durchführen.

Schnellvorschub

Der zu verwendende Vorschub für als G1 statt als G0 ausgegebene Eilgang-Bewegungen

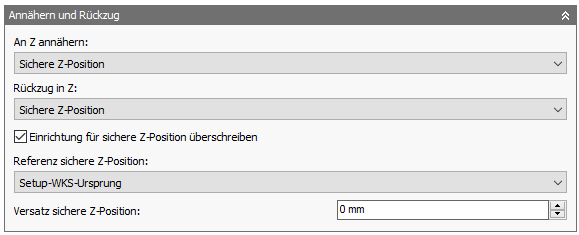

Annäherung und Rückzug

Wird verwendet, um die Position zu definieren, die das Werkzeug zu Beginn und Ende der Operation einnimmt. Die vorgegebene Position ist die Referenz auf die sichere Z-Position gemäß Definition im Setup. Sie können die sichere Z-Position des Setups mit den unten aufgeführten Optionen überschreiben.

- Sichere Z-Position - Die Annäherungsposition entspricht der im Setup definierten sicheren Z-Position.

- Erste Werkzeugwegposition - Die Annäherungsposition entspricht der ersten Z-Position des Werkzeugwegs.

An Z annähern - Legt fest, wie das Werkzeug vor dem Start des Werkzeugwegs positioniert wird.

- Sichere Z-Position - Die Annäherungsposition entspricht der im Setup definierten sicheren Z-Position.

- Letzte Werkzeugwegposition - Die Rückzugsposition entspricht der letzten Z-Position des Werkzeugwegs.

Rückzug in Z - Legt fest, wie das Werkzeug nach Abschluss des Werkzeugwegs positioniert wird.

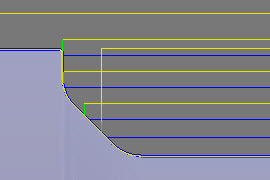

Einrichtung für sichere Z-Position überschreiben

Aktivieren Sie diese Option, um die Referenzposition für den sicheren Z-Rückzug neu zu definieren.

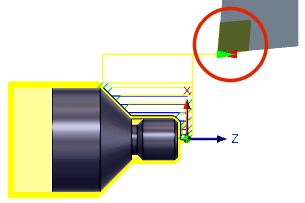

- Setup-WKS-Ursprung - Legen Sie die Referenz auf die im Setup definierte Position des Arbeitskoordinatenversatzes fest.

- Rohteilvorderseite - Legen Sie die Referenz auf die Position der Rohteilvorderseite fest.

- Rohteilrückseite - Legen Sie die Referenz auf die Position der Rohteilrückseite fest.

Referenz sichere Z-Position - Wählen Sie die neue Referenzposition aus, um die sichere Z-Rückzugsposition festzulegen.

Versatz sichere Z-Position

Geben Sie den Abstand für den Versatz von der oben aufgeführten Referenzposition an.

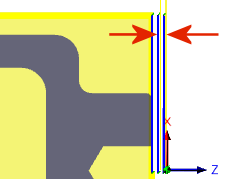

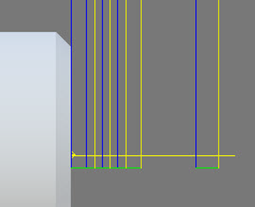

Referenz und Versatzabstand WKS |

Referenz und Versatzabstand WKS |

Referenz und Versatzabstand Rohteilvorderseite |

Referenz und Versatzabstand Rohteilrückseite |

Einfahrt

Aktivieren zum Erstellen einer Einfahrt

Einfahrt

Einfahrradius

Gibt den Radius der Einfahrbewegung am Anfang einer Schnittbewegung an.

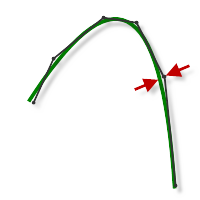

Einfahrradius 0 mm

Einfahrradius 3 mm

Lineare Einfahrlänge

Gibt den Abstand (Länge) der Einfahrbewegung am Anfang einer Schnittbewegung an.

Linearer Einfahrabstand auf 1 mm festgelegt

Linearer Einfahrabstand auf 5 mm festgelegt

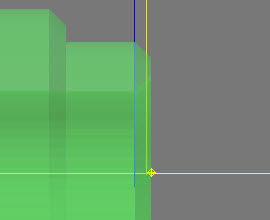

Linearer Einfahrwinkel

Gibt den Winkel der Einfahrbewegung am Anfang einer Schnittbewegung an. Beachten Sie, dass die Winkelreferenz von der Option Feste Ein-/Ausfahrrichtung verwenden abhängt.

Einfahrwinkel 45 Grad

Einfahrwinkel 90 Grad

Ausfahrt

Aktivieren zum Erstellen einer Ausfahrt

Ausfahrt

Wie Einfahrt

Gibt an, dass die Ausfahrtdefinition identisch zur Einfahrtdefinition sein soll.

Linearer Ausfahrabstand

Gibt den Abstand (Länge) der Ausfahrbewegung am Ende einer Schnittbewegung an.

Linearer Ausfahrabstand auf 1 mm festgelegt

Linearer Ausfahrabstand auf 5 mm festgelegt

Ausfahrradius

Gibt den Radius der Ausfahrbewegung am Ende einer Schnittbewegung an.

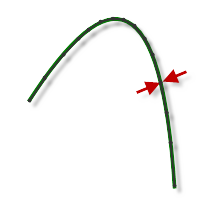

Ausfahrradius 0 mm

Ausfahrradius 3 mm

Linearer Ausfahrwinkel

Gibt den Winkel der Ausfahrbewegung am Ende einer Schnittbewegung an. Beachten Sie, dass die Winkelreferenz von der Option Feste Ein-/Ausfahrrichtung verwenden abhängt.

Ausfahrwinkel 45 Grad

Ausfahrwinkel 90 Grad