Der erste und wichtigste Schritt für Ihr CNC-Programmierungsprojekt. Definieren Sie die zu bearbeitende Fläche, wählen Sie die Nullposition aus, und legen Sie die Rohteilgröße fest.

Die Erstellung eines ordnungsgemäß definierten Setups ist ein wichtiger erster Schritt für die erfolgreiche Werkzeugwegprogrammierung. Das Setup hilft Ihnen dabei, grundlegende Arbeitsbedingungen für die CNC-Programmierung festzulegen. Die Parameter ändern sich je nach ausgewähltem Bearbeitungs-/Operationstyp. Sehen Sie sich die QuickInfo für die einzelnen Parameter an.

- Wählen Sie den Operationstyp für die Maschine aus, die Sie programmieren möchten. Fräsen, Drehen oder Schneiden

- Legen Sie die Ausrichtung der Achsen fest, indem Sie eine Fläche oder Kante auswählen.

- Wählen Sie den Ursprung der Achsen aus. Der Punkt, der die Nullposition angibt.

- Wenn Ihr Projekt über mehr als ein Modell verfügt, wählen Sie die Modelle aus, die bei der Bearbeitung berücksichtigt werden sollen.

- Wenn Ihr Projekt Spannmittel enthält, wählen Sie die Modelle aus, die die Spannmittelkomponenten darstellen.

- Definieren Sie die Rohteilgröße und -form.

- Fügen Sie einen Programmnamen und einen Kommentar hinzu.

- Legen Sie den an der Maschine zu verwendenden Nullpunkt fest.

Schritte zum Definieren des Job-Setups

|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM  Gruppe Job

Gruppe Job  Setup

Setup

|

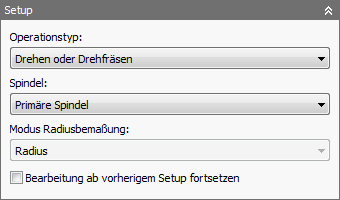

Registerkarte Setup

Registerkarte Setup

Vorgangstyp

Wählen Sie den Operationstyp für die Maschine aus, die Sie programmieren möchten. Fräsen, Drehen oder Schneiden. Drehen, einschließlich Drehmaschinen mit Werkzeugantrieb und Dreh-Fräs-Konfigurationen. Schneiden wird für Maschinen ohne Drehspindeln wie Wasserstrahl-, Plasma- und Laserschneidmaschinen verwendet.

|

Fräsen - 2-, 3-, 4- und 5-Achsen

|

Drehen - 2-, 3-, 4- und 5-Achsen

|

Schneiden - 2-Achsen

|

Spindel

Wenn Drehen oder Fräsen/Drehen ausgewählt ist, werden zusätzliche Parameter zur Auswahl der aktiven Spindel aktiviert.

- Primäre Spindel

- Sekundäre Spindel

Modus Radiusbemaßung

Gibt an, ob die Mittellinien-Zylinderabmessungen als Radius oder Durchmesser angezeigt werden.

Bearbeitung ab vorherigem Setup fortsetzen

Gibt an, dass die Bearbeitung ab dem vorherigen Setup fortgesetzt wird.

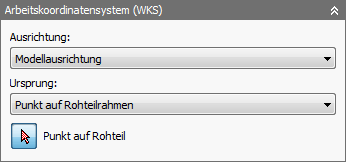

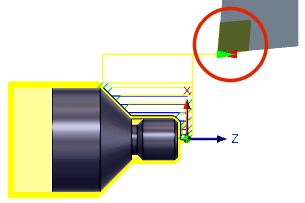

Arbeitskoordinatensystem (WKS) - Fräsen und Schneiden

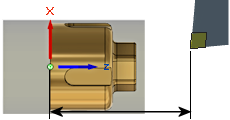

Das Arbeitskoordinatensystem (WKS) wird für die Definition der Bearbeitungsebene und dem Null-Ursprung des Bauteils verwendet. Koordinaten im nachbearbeiteten NC-Code werden ausgehend von diesem Koordinatensystem referenziert. Vorgabemäßig richtet sich das WKS nach der Modellausrichtung.

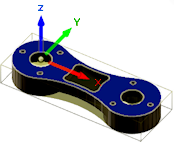

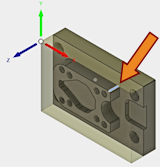

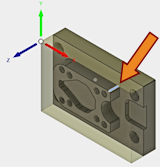

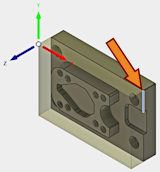

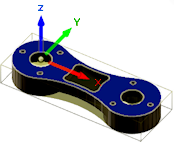

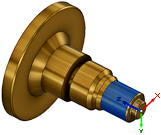

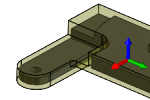

Bei Auswahl einer Bearbeitungsebene sollte die positive Z-Richtung von der zu bearbeitenden Fläche weg zeigen. Die farbigen Achsen-Dreiergruppen-Pfeile geben die positive Richtung der Achse an. Wenn kein Achsenbuchstabe angezeigt wird, gelten folgende Einstellungen: Rot steht für X+, Grün für Y+ und Blau für Z+.

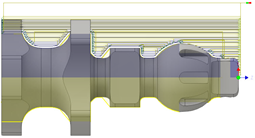

Die Z-Achse zeigt von der zu bearbeitenden Fläche weg. |

|

Werkzeugansicht:

Das Dropdown-Menü Werkzeugansicht stellt die folgenden Optionen zum Festlegen der Setup-Ausrichtung der X-, Y- und Z-WKS-Achsen bereit:

- Modellausrichtung - Verwendet die Ausrichtung des aktuellen Bauteils gemäß Modellierung für die WKS-Ausrichtung.

- Z-Achse/-Ebene und X-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der X-Achse aus.

-

Z-Achse/-Ebene und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus.

Lotrecht zu Z verlaufende Fläche

An Z ausgerichtete Kante

Lotrecht zu X verlaufende Fläche

An X ausgerichtete Kante

-

X- und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der X-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus. Verwenden Sie die gleichen Auswahlmethoden wie oben gezeigt.

Lotrecht zu Z verlaufende Fläche

An Z ausgerichtete Kante

Lotrecht zu Y verlaufende Fläche

An Y ausgerichtete Kante

- Koordinatensystem auswählen - Legt die WKS-Orientierung für das Setup anhand von einem Inventor-Benutzerkoordinatensystem (BKS) im Modell fest. Hierbei werden sowohl der Ursprung als auch die Ausrichtung des vorhandenen Koordinatensystems verwendet. Verwenden Sie diese Option, wenn Ihr Modell keinen geeigneten Punkt und keine geeignete Ebene für die gewünschte Operation enthält.

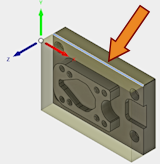

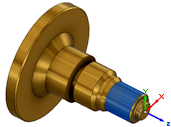

Z-Achse umkehren und X-Achse umkehren

Wenn die Achse in die falsche Richtung zeigt, können Sie das Kontrollkästchen Wechseln verwenden, um die positive Referenz um 180° zu ändern.

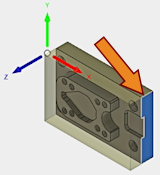

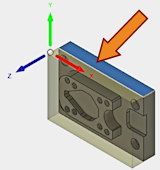

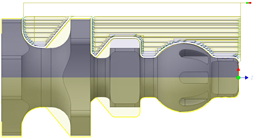

Die Z-Achse zeigt in die falsche Richtung. |

Die Z-Achse wurde um 180° gedreht. |

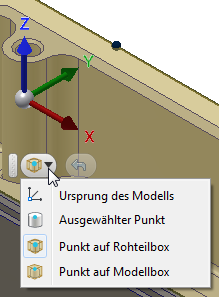

Ursprung:

Der Ursprung definiert die Referenz für die Werkzeugwege. Koordinaten im nachbearbeiteten NC-Code werden ausgehend von diesem Koordinatensystem referenziert. Wählen Sie zur Lokalisierung des WKS-Ursprungs die Referenz aus dem Dropdown-Menü aus.

- Modellursprung - Verwendet den WKS-Ursprung des aktuellen Bauteils als WKS-Ursprung.

- Ausgewählter Punkt - Wählen Sie einen Scheitelpunkt oder eine Kante als WKS-Ursprung.

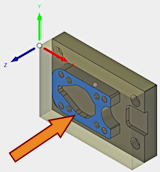

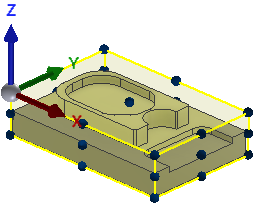

- Punkt auf Rohteilrahmen - Wählen Sie einen Punkt auf dem virtuellen Rahmen des Rohteils als WKS-Ursprung aus (Abbildung unten).

- Punkt auf Modellrahmen - Wählen Sie einen Punkt auf dem virtuellen Rahmen des Modells als WKS-Ursprung aus (Abbildung unten).

|

|

|

Es gibt außerdem einen Mini-Werkzeugkasten Ursprung, der im Grafikbereich des Bildschirms frei verschiebbar ist, wenn das Setup aufgerufen wird. Dieser Werkzeugkasten kann als Alternative zum Dialogfeld für die Auswahl des WKS-Ursprungs verwendet werden.

Um den Ursprung erneut auszuwählen, wählen Sie die Schaltfläche Rückgängig rechts neben dem Pulldown-Menü und dann eine neue Ursprungsreferenz aus.

Punkt auf Rohteil

Gibt den Punkt auf dem Rohteil in der Werkzeugansicht an.

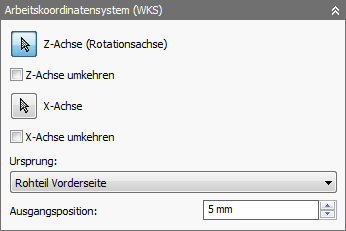

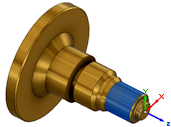

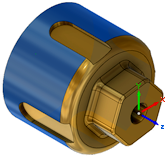

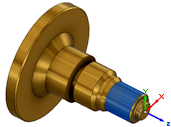

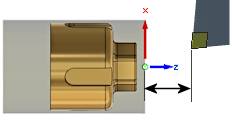

Arbeitskoordinatensystem (WKS) - Drehen oder Drehfräsen

WKS-Optionen für Dreh- oder Drehfräsoperationen

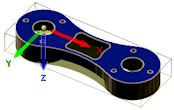

- Z-Achse (Rotationsachse) - Wählen Sie eine kreisförmige Kante oder zylindrische Fläche aus, um die Ausrichtung der Z-Achse festzulegen.

- Z sollte durch die Mittellinie des Bauteils verlaufen. Normalerweise sollte Z+ von der Spannvorrichtung auf der primären Spindel weg zeigen.

-

- Z-Achse umkehren - Dreht die Z-Achse um 180 Grad. Z+ sollte bei den meisten Maschinen von der Spannvorrichtung weg zeigen.

-

- X-Achse - Gibt die X-Achsenausrichtung des Bauteils an. Einfache 2-achsig gedrehte Bauteile benötigen möglicherweise keine Anpassung. Für Bauteile, die Operationen mit angetriebenen Werkzeugen erfordern, können Sie diese Option verwenden, um die X-Referenzposition festzulegen.

-

Keine X-Anpassung

X wird auf die Linie festgelegt.

- X-Achse umkehren - Dreht die X-Achse um 180 Grad.

-

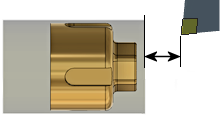

- Ursprung - Sie können Rohteil Vorderseite, Rohteil Rückseite, Modell vorne oder Modell hinten als Bauteilursprung auswählen.

- Ausgangsposition - Geben Sie einen Wert ein, um die Ausgangsposition entlang der Z-Achse anzugeben.

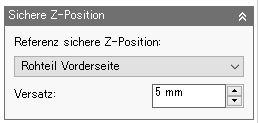

Sichere Z-Position - Drehen oder Drehen/Fräsen

Legt die Z-Rückzugsposition zwischen Dreh-Werkzeugweg-Operationen fest. Wählen Sie den Referenzpunkt aus dem Pulldown-Menü aus, und legen Sie den Versatzabstand für den Z-Rückzug fest. Dies ist eine globale Z-Rückzugsposition für alle Werkzeugwege. Sie können diese Position im Drehwerkzeugweg auf der Registerkarte Anfahr-Wegfahrbewegungen für Parameter überschreiben.

|

|

Referenz und Versatzabstand WKS |

Referenz und Versatzabstand WKS |

Referenz und Versatzabstand Rohteilvorderseite |

Referenz und Versatzabstand Rohteilrückseite |

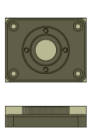

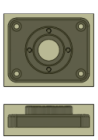

Modell

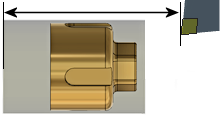

Wenn Ihr Projekt nur ein Modell enthält, ist keine Auswahl erforderlich. Alle Werkzeugwege werden auf das sichtbare Modell angewendet. Enthält das Projekt mehrere Modelle, wählen Sie die Modelle aus, die bearbeitet werden sollen.

Fräs-/Schnittmodellauswahl |

Drehmodellauswahl |

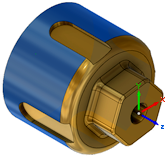

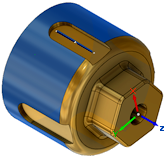

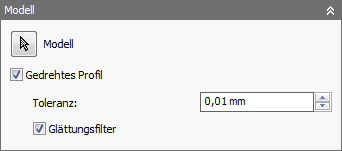

Drehmodelloptionen

- Rotationsgeometrie - Bauteile, für die Fräsen-/Drehen-Werkzeugwege erforderlich sind, können über Bohrungen, Nuten oder Hinterschnitte verfügen, die sich auf die Drehoperationen auswirken können. Für gedrehte Bauteile ist es erforderlich, die Grenzen des äußeren Profils anzuzeigen. Mit Rotationsgeometrie wird ein 2D-Skizzenprofil zum Berechnen der Drehwerkzeugwege erstellt.

Gedrehtes Profil aus

Gedrehtes Profil ein

- Gedrehtes Profil - Toleranz - Gibt die Toleranz für die Erstellung des gedrehten Profils an.

- Gedrehtes Profil - Glätten - Aktivieren Sie diese Option, um das Profil zu glätten.

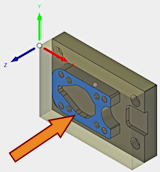

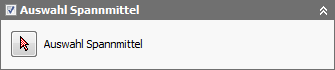

Spannmittel

Schraubzwingen, Klemmen und Spannvorrichtungen sind Beispiele für Spannmittelkomponenten. Sie sind normalerweise im Projekt als visuelle Referenz enthalten. Doch der Werkzeugweg kann von Inventor CAM im Hinblick auf die Position dieser Modelle geprüft werden, um Kollisionen zu vermeiden.

Wählen Sie beliebige Spannmittel aus, die bei der Kollisionserkennung eingeschlossen werden sollen, wenn während der Rohteilsimulation die Werkzeugwege überprüft werden.

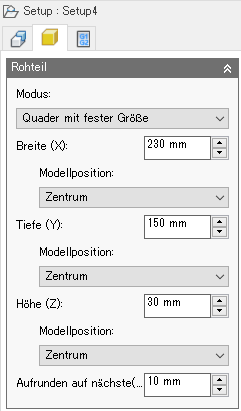

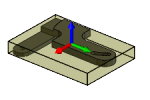

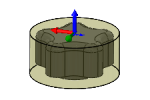

Einstellungen auf der Registerkarte Rohteil

Einstellungen auf der Registerkarte Rohteil

Inventor CAM-Werkzeugwege werden basierend auf dem verfügbaren, zu entfernenden Rohteilmaterial berechnet. Die präzise Definition des Rohteils ist wichtig. Das von Ihnen definierte Rohteil und die von Ihnen ausgewählten Spannmittelkomponenten werden beim Simulieren des Werkzeugwegs verwendet.

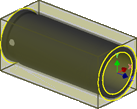

| Rechteckiges Rohteil | Zylindrisches Rohteil | Rohrförmiges Rohteil |

|

|

|

|

|

|

|

Volumenkörper-Rohteil Dies ist nützlich für Bauteile, die gegossen oder vorbearbeitet werden. |

Modus:

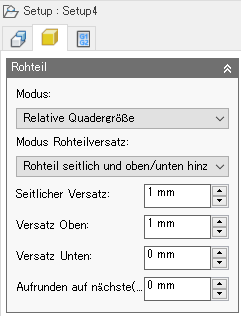

Box mit fester Größe - Erstellt einen kubischen Rohteilkörper mit einer angegebenen (festen) Größe. Dies ist die Vorgabeeinstellung. Box mit relativer Größe - Erstellt einen kubischen Rohteilkörper, der um bestimmte Versatzwerte (aufgerundet auf das nächste angegebene Inkrement) größer als das Modell ist. |

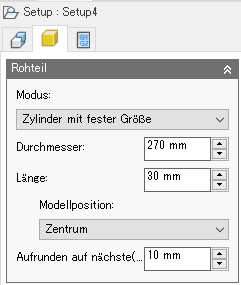

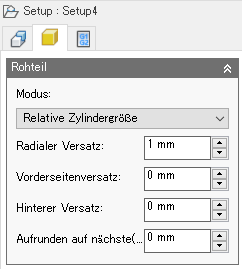

Zylinder mit fester Größe - Erstellt einen zylindrischen Rohteilkörper mit einer angegebenen (festen) Größe. Dies ist die Vorgabeeinstellung. Zylinder mit relativer Größe - Erstellt einen zylindrischen Rohteilkörper, der um bestimmte Versatzwerte (aufgerundet auf das nächste angegebene Inkrement) größer als das Modell ist. |

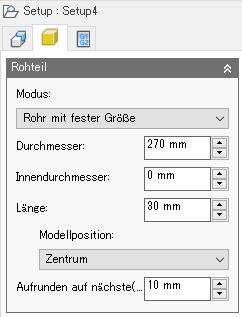

Rohr mit fester Größe - Erstellt einen rohrförmigen Rohteilkörper mit einer angegebenen (festen) Größe. Dies ist die Standardeinstellung. Rohr mit relativer Größe - Erstellt einen rohrförmigen Rohteilkörper, der um bestimmte Versatzwerte (aufgerundet auf das nächste angegebene Inkrement) größer als das Modell ist. |

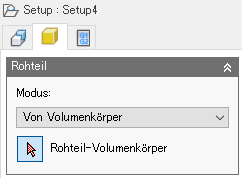

Von Volumenkörper - Bietet vollständige Kontrolle über die Rohteildefinition, indem ein Volumenkörper in einem Bauteil mit mehreren Körpern oder aus einer Bauteildatei in einer Baugruppe verwendet wird. |

Modus Box mit fester Größe

- Breite (X): - Geben Sie einen Wert ein, um die Rohteilbreite anzugeben.

- Modellposition: Versatz von linker Seite (-X) - Gibt das Rohteilaufmaß in negativer X-Richtung an.

- Modellposition: Zentrum - Das Modell ist entlang der X-Achse im Rohteil zentriert.

- Modellposition: Versatz von rechter Seite (+X) - Gibt das Rohteilaufmaß in positiver X-Richtung an.

- Tiefe (Y): - Geben Sie einen Wert ein, um die Rohteiltiefe anzugeben.

- Modellposition: Versatz von Rückseite (+Y) - Gibt das Rohteilaufmaß in positiver Y-Richtung an.

- Modellposition: Zentrum - Das Modell ist entlang der Y-Achse im Rohteil zentriert.

- Modellposition: Versatz von Vorderseite (-Y) - Gibt das Rohteilaufmaß in negativer Y-Richtung an.

- Höhe (Z): - Geben Sie einen Wert ein, um die Rohteilhöhe anzugeben.

- Modellposition: Versatz von Oberkante (+Z) - Gibt das Rohteilaufmaß in positiver Z-Richtung an.

- Modellposition: Zentrum - Das Modell ist entlang der Z-Achse im Rohteil zentriert.

- Modellposition: Versatz von Unterkante (-Z) - Gibt das Rohteilaufmaß in negativer Z-Richtung an.

- Auf nächsten Wert runden: - Gibt das Rundungsinkrement für die Rohteilgröße an.

Modus Box mit relativer Größe

Der Modus Relative Quadergröße bietet Optionen zum Hinzufügen eines Aufmaßes zur Oberseite, Unterseite und/oder zu den Seiten des Rohteils.

Kein Rohteilaufmaß |

Seitlich und oben/unten |

Rohteilaufmaß alle Seiten separat |

Modus Zylinder mit fester Größe

- Achse - Gibt die Achse des zylindrischen Rohteils an. Zu den gültigen Auswahlmöglichkeiten gehören Bogen, Kanten und Flächen.

- Durchmesser - Gibt den Durchmesser des Rohteils an.

- Länge - Gibt die Länge des Rohteils an.

- Versatz von Vorderseite - Positioniert das Rohteil so, dass es bündig mit der Vorderseite des Modells abschließt.

- Mittelpunkt - Zentriert das Modell im zylindrischen Rohteil.

- Versatz von Rückseite - Positioniert das Rohteil so, dass es bündig mit der Rückseite des Modells abschließt.

- Auf nächsten Wert runden: - Gibt das Rundungsinkrement für die Rohteilgröße an.

Modus Zylinder mit relativer Größe

Im Modus Zylinder mit relativer Größe können Sie wie im Modus Zylinder mit fester Größe die Achse des zylindrischen Rohteils bestimmen. Zusätzlich können Sie Werte für den radialen Versatz und den Versatz von der Vorder- und Rückseite angeben, um Ihr Modell besser relativ zum Rohteil zu positionieren.

- Achse - Gibt die Achse des zylindrischen Rohteils an. Zu den gültigen Auswahlmöglichkeiten gehören Bogen, Kanten und Flächen.

- Radiales Aufmaß - Gibt das radiale Aufmaß des Rohteils an.

- Aufmaß Vorderseite - Gibt an, wie weit die Bearbeitung über die Modellvorderseite hinaus erfolgt.

- Aufmaß Rückseite - Gibt an, wie weit die Bearbeitung über die Modellrückseite hinaus erfolgt.

- Auf nächsten Wert runden: - Gibt das Rundungsinkrement für die Rohteilgröße an.

Modus Rohr mit fester Größe

- Achse - Gibt die Achse des rohrförmigen Rohteils an. Zu den gültigen Auswahlmöglichkeiten gehören Bogen, Kanten und Flächen.

- Durchmesser - Gibt den Außendurchmesser des rohrförmigen Rohteils an.

- Innendurchmesser - Gibt den Innendurchmesser des rohrförmigen Rohteils an.

- Länge - Gibt die Länge des Rohteils an.

- Versatz von Vorderseite - Positioniert das Rohteil so, dass es bündig mit der Vorderseite des Modells abschließt.

- Zentrum - Zentriert das Modell im rohrförmigen Rohteil.

- Versatz von Rückseite - Positioniert das Rohteil so, dass es bündig mit der Rückseite des Modells abschließt.

- Auf nächsten Wert runden: - Gibt das Rundungsinkrement für die Rohteilgröße an.

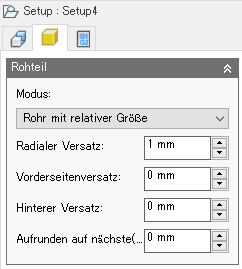

Modus Rohr mit relativer Größe

Im Modus Rohr mit relativer Größe können Sie wie im Modus Rohr mit fester Größe die Achse des rohrförmigen Rohteils bestimmen. Zusätzlich können Sie Werte für den radialen Versatz und den Versatz von der Vorder- und Rückseite angeben, um Ihr Modell besser relativ zum Rohteil zu positionieren.

- Achse - Gibt die Achse des rohrförmigen Rohteils an. Zu den gültigen Auswahlmöglichkeiten gehören Bogen, Kanten und Flächen.

- Radiales Aufmaß - Gibt das radiale Aufmaß des Rohteils an.

- Aufmaß Vorderseite - Gibt an, wie weit die Bearbeitung über die Modellvorderseite hinaus erfolgt.

- Aufmaß Rückseite - Gibt an, wie weit die Bearbeitung über die Modellrückseite hinaus erfolgt.

- Auf nächsten Wert runden: - Gibt das Rundungsinkrement für die Rohteilgröße an.

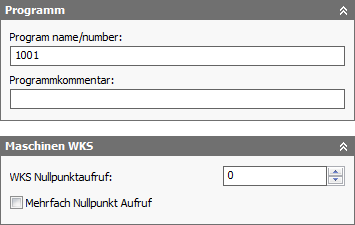

Einstellungen auf der Registerkarte Postprozess

Einstellungen auf der Registerkarte Postprozess

Auf der Registerkarte Postprozess können Postprozessing-Parameter wie Programmname, Programmnummer, Programmkommentar und Nullpunktverschiebung bereitgestellt werden.

Die Nullpunktverschiebung wird durch die Postprozessorkonfiguration dem entsprechenden Nulltabellenindex (z. B. G54-G59) auf der CNC-Steuerung zugeordnet. Normalerweise würde der Wert 1 als erster verfügbarer Nullindex auf der CNC-Steuerung (z. B. G54) eingerichtet werden. Das WKS und die Nullpunktverschiebung werden im Allgemeinen so eingerichtet, dass sie einander auf einer 1:1-Basis entsprechen.

Programmname/-nummer

Gibt den Programmnamen oder die Programmnummer an. Dieser Parameter wird an den Postprozessor weitergegeben.

Programmkommentar

Gibt den Programmkommentar an. Dieser Parameter wird an den Postprozessor weitergegeben.

WKS-Nullpunktaufruf:

Identifiziert den gewünschten Spannmittel-Abstand des Werkstück-Koordinatensystems (WKS) für das Setup. 1 stellt den ersten verfügbaren Spannmittel-Abstand der CNC-Steuerung dar (bei einer Fanuc-/Fadal-Steuerung wäre dies G54). Der Postprozessor ordnet diese Nummer dem tatsächlichen WKS-Format für Ihre Maschine zu.

Mehrfache Nullpunktaufrufe

Aktivieren Sie dieses Kontrollkästchen, um anzugeben, dass das Werkstück dupliziert werden soll.

WKS-Nullpunktverschiebung - Duplikate:

Gibt die Anzahl der Werkstückkopien an. Dies ist die Gesamtanzahl der Exemplare.

WKS-Nullpunktverschiebung inkremental:

Bestimmt die schrittweise Erhöhung der Ausgabe von Nullpunkten.

Abarbeitungsreihenfolge:

Gibt die Reihenfolge der einzelnen Operationen an.

- Reihenfolge beibehalten - Gibt an, dass die Elemente in der Reihenfolge bearbeitet werden, in der sie ausgewählt wurden.

- Nach Operation sortieren - Gibt die Reihenfolge der einzelnen Operationen an.

- Nach Werkzeug sortieren - Gibt die Reihenfolge der Operationen nach Werkzeug an. Beispielsweise werden alle Operationen, die einen Ø3/4"-Schaftfräser verwenden, zuerst bearbeitet. Anschließend wird der nächste Satz von Operationen, die ein anderes identisches Werkzeug (z. B. einen Ø1/4"-Schaftfräser) verwenden, bearbeitet.

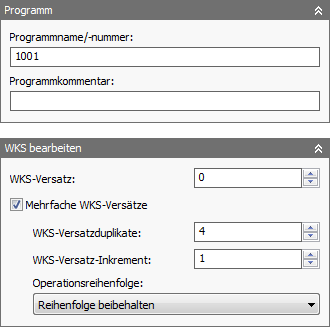

Verwenden mehrerer Setup-Nullpunktverschiebungen

Inventor CAM unterstützt die Anordnung vollständiger Setups mit der Funktion Mehrfache Nullpunktaufrufe. Dabei werden im Prinzip vollständige Setups unter Verwendung unterschiedlicher Nullpunkte dupliziert. Diese Funktion wird im Allgemeinen verwendet, wenn die individuelle Position der einzelnen Exemplare nicht genau bekannt ist.

Wenn Sie Mehrfache Nullpunktaufrufe aktivieren, können Sie die Gesamtanzahl der Exemplare und die zu verwendende inkrementale Nullpunktverschiebung angeben. Sie können auch die Sortierung der duplizierten Werkzeugwege auswählen (nach Setup, nach Operation oder nach Werkzeug).

Aktivieren mehrfacher Nullpunktverschiebungen

Die Einstellung für das Feld WKS-Versatz ist abhängig vom Postprozessor. In diesem Fall verwenden wir einen Fanuc-Postprozessor. Wenn also 1 angegeben wird, wird der erste Werkstückversatz verwendet (G54). Das nächste Feld steht für die Anzahl der Duplikationen, in diesem Fall 4. Jeder der nächsten Versätze wird also um 1 inkrementiert; somit ergeben sich G55, G56 und G57.

Wenn die physischen Setups jedes Exemplars gleichmäßig verteilt sind, kann stattdessen manchmal ein normales Anordnungselement verwendet werden. Dies ermöglicht Ihnen die vollständige Simulation des duplizierten Werkzeugwegs. Bei diesem Ansatz müssen Sie jedoch Werkzeugwege hinzufügen, um das Rohteil für jedes Exemplar auszurichten.