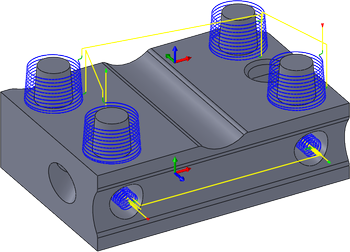

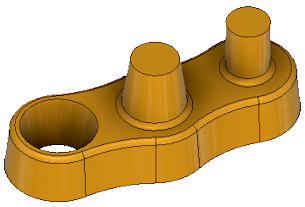

Bohrfräsen wird zum spiralförmigen Fräsen in eine Bohrung oder einen Zapfen mit geraden oder verjüngten Wänden verwendet. Wählen Sie eine interne oder externe Fläche aus, um den Pfad zu erstellen. Die Höhen und Tiefen werden automatisch von der ausgewählten Fläche abgeleitet.

|

|

|

Zugriff: |

Multifunktionsleiste:

Registerkarte CAM  Gruppe 2D-Fräsen

Gruppe 2D-Fräsen  2D-Bohrfräsen

2D-Bohrfräsen

|

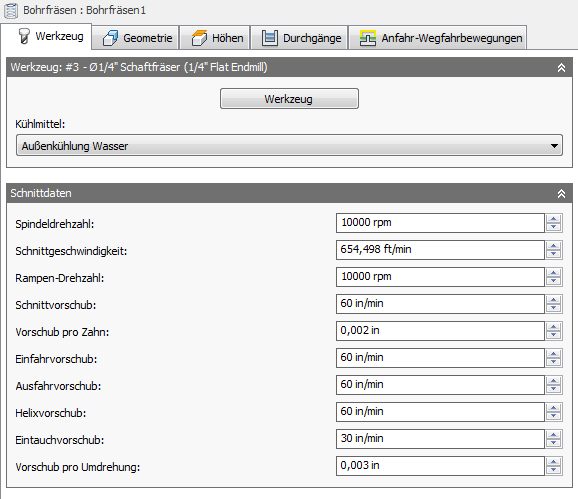

Einstellungen auf der Registerkarte Werkzeug + Informationen

Einstellungen auf der Registerkarte Werkzeug + Informationen

Kühlmittel

Wählen Sie die Art des Kühlmittels aus, das für die Werkzeugmaschine verwendet wird. Nicht alle Arten funktionieren mit allen Maschinen-Postprozessoren.

Vorschub und Drehzahl

Spindel- und Vorschub-Schnittparameter.

- Spindeldrehzahl - Drehzahl der Spindel in Umdrehungen pro Minute (RPM)

- Schnittgeschwindigkeit - Die Geschwindigkeit, mit der das Material über die Schnittkante des Werkzeugs geführt wird (SFM oder m/min)

- Rampen-Drehzahl - Die Drehzahl der Spindel während der Ausführung von Rampenbewegungen

- Schnittvorschub - Vorschub für reguläre Schnittbewegungen. Ausgedrückt in Zoll/Minute (IPM) oder mm/min

- Vorschub pro Zahn - Der Schnittvorschub, ausgedrückt als Vorschub pro Zahn (FPT)

- Einfahrvorschub - Vorschub für Einfahrten in die Schnittbewegung.

- Ausfahrvorschub - Vorschub bei der Ausfahrt aus einer Schnittbewegung

- Helixvorschub - Der bei helikalen Rampenbewegungen in das Rohteil verwendete Vorschub

- Eintauchvorschub - Der beim Eintauchen in das Rohteil verwendete Vorschub

- Vorschub pro Umdrehung - Der Eintauchvorschub, ausgedrückt als Vorschub pro Umdrehung

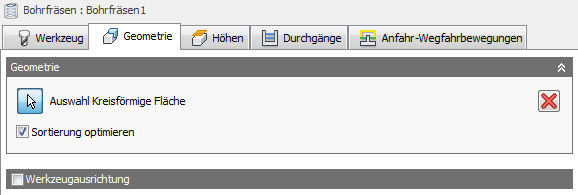

Einstellungen auf der Registerkarte Geometrie

Einstellungen auf der Registerkarte Geometrie

Geometrie

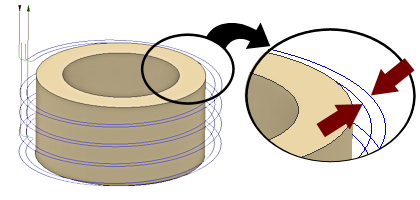

Wählen Sie eine interne oder externe kreisförmige Fläche aus. Diese kann gerade oder verjüngte Wände haben.

Auswahl einer kreisförmigen Fläche

Wählen Sie eine interne oder externe kreisförmige Fläche aus. Die Höhen und Tiefen werden automatisch von der ausgewählten Fläche abgeleitet.

Sortierung optimieren

Aktivieren Sie diese Option, um die ausgewählten Flächen nach dem kürzesten Abstand zwischen Schnitten zu sortieren.

Werkzeugorientierung

In Inventor CAM Express nicht verfügbar

Gibt an, wie mithilfe einer Kombination aus Dreiergruppenausrichtungs- und Ursprungsoptionen die Werkzeugorientierung bestimmt wird.

Das Dropdown-Menü Werkzeugansicht stellt die folgenden Optionen zum Festlegen der Ausrichtung der X-, Y- und Z-Dreiergruppenachsen bereit:

- WKS-Orientierung - Verwendet das Werkstück-Koordinatensystem (WKS) des aktuellen Setups für die Werkzeugorientierung.

- Modellorientierung - Verwendet das Koordinatensystem (WKS) des aktuellen Bauteils für die Werkzeugorientierung.

- Z-Achse/-Ebene und X-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der X-Achse aus. Sowohl die Z- als auch die X-Achse kann um 180 Grad gedreht werden.

- Z-Achse/-Ebene und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der Z-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus. Sowohl die Z- als auch die Y-Achse kann um 180 Grad gedreht werden.

- X- und Y-Achse auswählen - Wählen Sie eine Fläche oder Kante zum Definieren der X-Achse und eine andere Fläche oder Kante zum Definieren der Y-Achse aus. Sowohl die X- als auch die Y-Achse kann um 180 Grad gedreht werden.

- Koordinatensystem auswählen - Legt eine bestimmte Werkzeugausrichtung für diese Operation anhand eines definierten Benutzerkoordinatensystems im Modell fest. Hierbei werden sowohl der Ursprung als auch die Ausrichtung des vorhandenen Koordinatensystems verwendet. Verwenden Sie diese Option, wenn Ihr Modell keinen geeigneten Punkt und keine geeignete Ebene für die gewünschte Operation enthält.

Das Dropdown-Menü Ursprung bietet die folgenden Optionen zum Lokalisieren des Dreiergruppenursprungs:

- Setup-WKS-Ursprung - Verwendet den WKS-Ursprung des aktuellen Setups als Werkzeugursprung.

- Ursprung des Modells - Verwendet den WKS-Ursprung des aktuellen Bauteils als Werkzeugursprung.

- Ausgewählter Punkt - Wählen Sie einen Scheitelpunkt oder eine Kante als Dreiergruppenursprung.

- Punkt auf Rohteilbox - Wählen Sie einen Punkt auf der Rohteil-Begrenzungsbox als Dreiergruppenursprung.

- Punkt auf Modellbox - Wählen Sie einen Punkt auf der Modell-Begrenzungsbox als Dreiergruppenursprung.

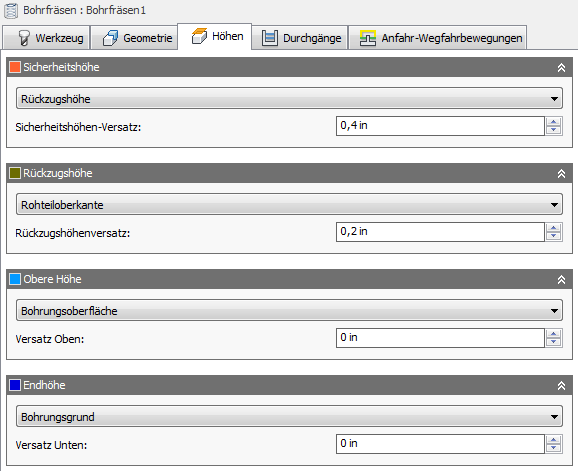

Einstellungen auf der Registerkarte Höheneinstellungen

Einstellungen auf der Registerkarte Höheneinstellungen

Sicherheitshöhe

Die Sicherheitshöhe ist die erste Höhe, die das Werkzeug auf seinem Weg zum Beginn des Werkzeugwegs per Eilgang ansteuert.

Sicherheitshöhe

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Sicherheitshöhen-Offset:

Der Sicherheitshöhen-Versatz wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten Sicherheitshöhe angewendet.

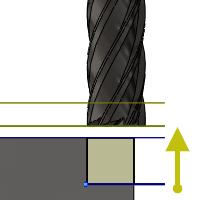

Rückzugshöhe

Mit der Rückzugshöhe wird die Höhe festgelegt, zu der das Werkzeug nach oben verschoben wird, bevor die nächste Schnittbewegung erfolgt. Der Wert für die Rückzugshöhe muss über dem Wert für Vorschubhöhe und Oberkante liegen. Die Rückzugshöhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Rückzugshöhe

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Rückzugshöhen-Offset:

Der Rückzugshöhenversatz wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten Rückzugshöhe angewendet.

Oberkante/Anfangshöhe der Bearbeitung

Über Obere Höhe wird die Höhe festgelegt, die die Oberkante des Schnitts beschreibt. Der Wert für Obere Höhe muss über dem Wert für Unterkante liegen. Die obere Höhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Oberkante/Anfangshöhe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Endtiefe der Bearbeitung: Inkrementeller Versatz gegenüber der Endtiefe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Oberkanten-Offset:

Der Versatz Oben wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten oberen Höhe angewendet.

Endtiefe der Bearbeitung

Die Endhöhe bestimmt die Endhöhe/-tiefe der Bearbeitung und die niedrigste Tiefe, auf die das Werkzeug in das Rohteil abgesenkt wird. Der Wert für Endhöhe muss unter dem Wert für Oberkante liegen. Die Endhöhe wird zusammen mit dem nachfolgenden Versatz zum Festlegen der Höhe verwendet.

Endtiefe der Bearbeitung

- Von Sicherheitshöhe: Inkrementeller Versatz gegenüber der Sicherheitshöhe.

- Von Rückzugshöhe: Inkrementeller Versatz gegenüber der Rückzugshöhe.

- Von Oberkante/Anfangshöhe der Bearbeitung: Inkrementeller Versatz gegenüber der Oberkante/Anfangshöhe der Bearbeitung.

- Von Oberkante Modell: Inkrementeller Versatz gegenüber der Oberkante Modell.

- Von Unterkante Modell: Inkrementeller Versatz gegenüber der Unterkante Modell.

- Von Oberkante Rohteil: Inkrementeller Versatz gegenüber der Oberkante Rohteil.

- Von Unterkante Rohteil: Inkrementeller Versatz gegenüber der Unterkante Rohteil.

- Von der Bohrungsoberfläche: Inkrementeller Versatz gegenüber der Bohrungsoberfläche.

- Von der Bohrungstiefe: Inkrementeller Versatz gegenüber der Bohrungstiefe.

- Von Auswahl: Inkrementeller Versatz gegenüber einem Punkt (Scheitelpunkt), einer Kante oder einer Fläche, der bzw. die auf dem Modell ausgewählt wurde.

- Ursprung (absolut): Absoluter Versatz vom Ursprung, der innerhalb der jeweiligen Operation entweder im Setup oder in der Werkzeugorientierung definiert wird.

Unterkanten-Offset:

Der Versatz Unten wird in Abhängigkeit von der in der oben stehenden Dropdown-Liste ausgewählten Endtiefe angewendet.

Einstellungen auf der Registerkarte Strategieeinstellungen

Einstellungen auf der Registerkarte Strategieeinstellungen

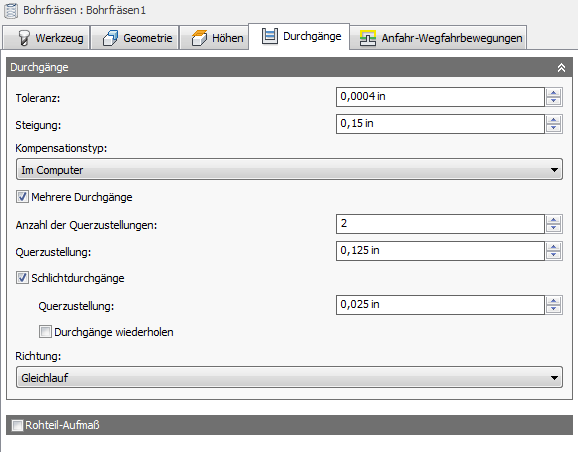

Toleranz:

Die Toleranz wird beim Linearisieren von Geometrie, wie z. B. Splines und Ellipsen, verwendet. Die Toleranz wird als die maximale Sehnenlänge verwendet.

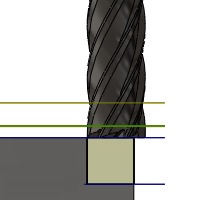

Hohe Toleranz 0,100 |

Niedrige Toleranz 0,001 |

Die Konturbewegung der CNC-Maschine wird über den Linienbefehl G1 und die Bogenbefehle G2 und G3 gesteuert. Hierzu werden mittels Linearisierung genäherte Spline- und Flächenwerkzeugwege berechnet; auf diese Weise entstehen mehrere kurze Liniensegmente, welche der gewünschten Form annähernd entsprechen. Wie genau der Werkzeugweg der gewünschten Form entspricht, hängt weitgehend von der Anzahl der verwendeten Linien ab. Je mehr Linien, desto enger nähert sich der Werkzeugweg der Nennform des Splines oder der Fläche an.

Data Starving

Es ist verlockend, immer sehr enge Toleranzen zu verwenden, aber dies muss gegen gewisse Aspekte abgewogen werden, wie z. B. längere Zeiten für die Werkzeugwegberechnung, große G-Code-Dateien und sehr kurze Linearbewegungen. Die ersten beiden Aspekte stellen kein großes Problem dar, da Inventor CAM Berechnungen sehr schnell durchführt und die meisten modernen Steuerungen über mindestens 1 MB RAM verfügen. Die kurzen Linearbewegungen können jedoch in Verbindung mit hohen Vorschubgeschwindigkeiten zu einem Phänomen führen, das als Data Starving bekannt ist.

Data Starving tritt auf, wenn die Steuerung so stark mit Daten überflutet wird, dass sie die Verarbeitung nicht bewältigen kann. CNC-Steuerungen können nur eine begrenzte Anzahl von Codezeilen (Blöcken) pro Sekunde verarbeiten. Die Bandbreite reicht von gerade einmal 40 Blöcken/Sekunde auf älteren Maschinen bis zu 1.000 Blöcken/Sekunde und mehr auf neueren Maschinen wie der Haas Automation-Steuerung. Kurze Linearbewegungen und hohe Vorschubgeschwindigkeiten können die Verarbeitungsrate derart erhöhen, dass die Steuerung überfordert ist. Wenn dies geschieht, muss die Maschine nach jeder Bewegung anhalten und auf den nächsten Servobefehl von der Steuerung warten.

Steigung

Legt den Abstand pro 360°-Schritt beim Eintauchvorschub des Werkzeugs fest. Bei geraden Wänden ist dieser Wert normalerweise größer als bei verjüngten Wänden. Eine feinere Steigung auf einer verjüngten Wand führt zu einer glatteren Oberflächengüte.

Kompensationstyp:

Legt den Kompensationstyp fest.

- Im Computer - Die Werkzeugkompensation wird von Inventor CAM auf Grundlage des ausgewählten Werkzeugdurchmessers automatisch berechnet. Die nachbearbeitete Ausgabe enthält den ausgeglichenen Weg direkt anstatt der Codes G41/G42.

- Werkzeugradius-Korrektur (WRK): Die Werkzeugkompensation wird nicht berechnet, sondern es werden G41/G42-Codes ausgegeben, damit der Bediener den Verschleiß und die Kompensation an der Steuerung der Werkzeugmaschine festlegen kann.

- Negativer Korrekturwert - Funktioniert wie bei Auswahl von Im Computer, wobei zusätzlich die Codes G41/G42 ausgegeben werden. Damit kann der Bediener der Werkzeugmaschine den Werkzeugverschleiß an der Steuerung der Werkzeugmaschine einstellen, indem die Differenz in der Werkzeuggröße als negative Zahl eingegeben wird.

- Positiver Korrekturwert - Entspricht der Option Negativer Korrekturwert, außer dass die Verschleißnachstellung als positive Zahl eingegeben wird.

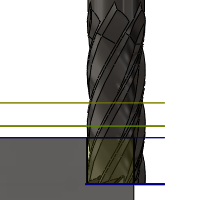

Mehrere Durchgänge

Aktivieren Sie diese Option, um beim Bohrfräsen einen Wert für mehrere Tiefenschnitte einzugeben.

Anzahl der Zustellungen

Geben Sie die Anzahl der Schruppschritte an. Zwei Schritte werden oben dargestellt.

Querzustellung

Der maximale Abstand zwischen Schlichtdurchgängen (Siehe Abbildung oben)

Schlichtdurchgänge

Aktivieren Sie diese Option, um bei Schlichtdurchgängen die Seite des Werkzeugs zu verwenden.

Mit Schlichtdurchgängen |

Ohne Schlichtdurchgänge |

Querzustellung:

Der maximale Abstand zwischen Schlichtdurchgängen

Durchgänge wiederholen

Aktivieren Sie diese Option zum zweimaligen Durchführen des endgültigen Schlichtdurchgangs, um Material vom Rohteil zu entfernen, das aufgrund von Werkzeugdurchbiegung übrig ist.

Richtung:

Über die Option Richtung können Sie steuern, ob Inventor CAM versuchen soll, entweder Gleichlauf- oder Gegenlauffräsen beizubehalten.

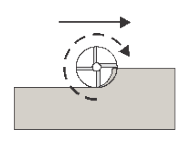

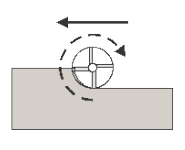

Gleichlauf

Wählen Sie Gleichlauf, um alle Durchgänge in einer einzigen Richtung zu bearbeiten. Bei Auswahl dieser Methode versucht Inventor CAM, Gleichlauffräsen relativ zu den gewählten Begrenzungen zu verwenden.

Links (Gleichlauffräsen)  Gleichlauffräsen |

Rechts (Gegenlauffräsen) Gegenlauffräsen |

Verwenden Sie den Parameter für Gleich- oder Gegenlauf zum Steuern der Schnittrichtung von oben nach unten oder von unten nach oben.

Aufmaß

Positiv Positives Aufmaß - Der nach einer Operation verbleibende Betrag des Rohteils, der mittels nachfolgender Schrupp- oder Schlichtoperationen zu entfernen ist. Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück. |

Keine Kein Aufmaß - Sämtliches überschüssiges Material wird bis zur ausgewählten Geometrie entfernt. |

Negativ Negatives Aufmaß - Material wird über die Bauteilfläche oder -begrenzung hinaus entfernt. Dieses Verfahren wird häufig bei der Elektrodenbearbeitung zum Ermöglichen einer Funkenstrecke verwendet oder um Toleranzanforderungen eines Bauteils zu erfüllen. |

Negatives Aufmaß - Material wird über die Bauteilfläche oder -begrenzung hinaus entfernt. Dieses Verfahren wird häufig bei der Elektrodenbearbeitung zum Ermöglichen einer Funkenstrecke verwendet oder um Toleranzanforderungen eines Bauteils zu erfüllen.

Radiales (oberes) Aufmaß

Der Parameter Radiales Rohteil-Aufmaß steuert den Betrag des in der radialen Richtung (lotrecht zur Werkzeugachse), also an der Seite des Werkzeugs, zu belassenden Materials.

Radiales Rohteil-Aufmaß |

Radiales und axiales Aufmaß |

Die Angabe eines positiven radialen Rohteil-Aufmaßes führt dazu, dass Material an den vertikalen Wänden und steilen Bereichen des Bauteils zurückbleibt.

Bei nicht exakt vertikalen Flächen interpoliert Inventor CAM zwischen den Werten für axiales (unteres) und radiales Rohteil-Aufmaß, sodass das in radialer Richtung auf diesen Flächen verbleibende Rohteilmaterial je nach Flächenneigungswinkel und Wert für axiales Rohteil-Aufmaß vom angegebenen Wert abweichen könnte.

Bei einer Änderung des radialen Rohteil-Aufmaßes wird das axiale Rohteil-Aufmaß automatisch auf denselben Betrag festgelegt, sofern Sie das axiale Rohteil-Aufmaß nicht manuell eingeben.

Bei Schlichtoperationen ist der Vorgabewert 0 mm/0 Zoll, d. h., es bleibt kein Material zurück.

Bei Schruppoperationen bleibt vorgabemäßig ein geringer Materialbetrag zurück, der später durch eine oder mehrere Schlichtoperationen entfernt werden kann.

Negatives Aufmaß

Bei Verwendung eines negativen Aufmaßes wird bei der Bearbeitung mehr Material vom Rohteil entfernt als Ihre Modellform aufweist. Dies kann zum Bearbeiten von Elektroden mit einer Funkenstrecke verwendet werden, wobei die Funkenstrecke dem negativen axialen Aufmaß entspricht.

Sowohl das radiale als auch das axiale Aufmaß kann einen negativen Wert haben. Das negative radiale Aufmaß muss jedoch kleiner sein als der Werkzeugradius.

Bei Verwendung eines Kugel- oder Radienfräsers mit negativem radialem Aufmaß, das größer ist als der Eckradius, muss das negative axiale Aufmaß kleiner oder gleich dem Eckradius sein.

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

Einstellungen auf der Registerkarte Verbindungen und Anfahr-Wegfahrbewegungen

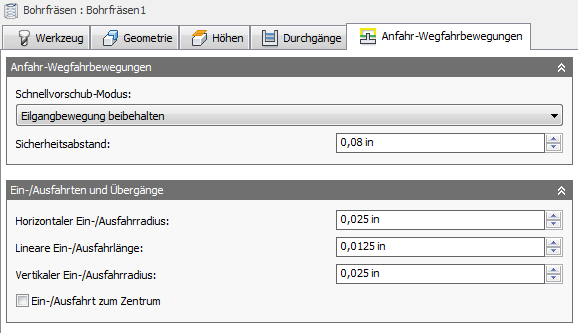

Schnellvorschub-Einstellungen:

Gibt an, wann Eilgang-Bewegungen als echte Eilgang-Bewegungen (G0) und wann als Schnellvorschub-Bewegungen (G1) ausgegeben werden sollen.

- G0-Bewegungen in allen drei Achsen - Alle Eilgang-Bewegungen bleiben erhalten.

- G0-Bewegungen axial und radial - Eilgang-Bewegungen, die nur horizontal (radial) oder vertikal (axial) verlaufen, werden als echte Eilgang-Bewegungen ausgegeben.

- G0-Bewegungen nur axial - Nur Eilgang-Bewegungen, die vertikal verlaufen, werden ausgegeben.

- G0-Bewegungen nur radial - Nur Eilgang-Bewegungen, die horizontal verlaufen, werden ausgegeben.

- G0-Bewegung in einer Achse - Nur Eilgang-Bewegungen, die in einer Achse (X, Y oder Z) verlaufen, werden ausgegeben.

- Schnellvorschub immer benutzen - Eilgang-Bewegungen werden als G1-Bewegungen (Schnellvorschub-Bewegungen) statt als G0-Bewegungen (Eilgang-Bewegungen) ausgegeben.

Dieser Parameter wird gewöhnlich festgelegt, um Kollisionen bei Eilgängen auf Maschinen zu vermeiden, die Führungsverlängerungsbewegungen im Eilgang durchführen.

Schnellvorschub:

Der zu verwendende Vorschub für als G1 statt als G0 ausgegebene Eilgang-Bewegungen

Sicherheitsabstand:

Mindestabstand zwischen dem Werkzeug und den Bauteilflächen während Rückzugsbewegungen. Der Abstand wird gemessen, nachdem das Aufmaß angewendet wurde. Wird also ein negatives Aufmaß verwendet, muss unbedingt sichergestellt werden, dass der Sicherheitsabstand groß genug ist, um Kollisionen zu vermeiden.

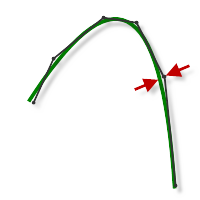

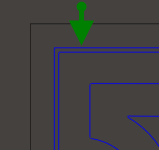

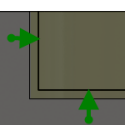

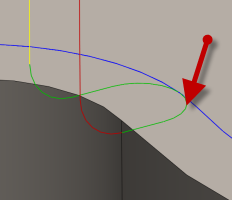

Horizontaler Einfahrradius:

Gibt den Radius für horizontale Einfahrbewegungen an.

Horizontaler Einfahrradius

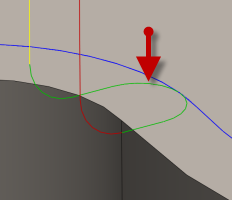

Horizontaler Ausfahrradius:

Gibt den Radius für horizontale Ausfahrbewegungen an.

Horizontaler Ausfahrradius

Lineare Einfahrlänge:

Gibt die Länge der linearen Einfahrbewegung an.

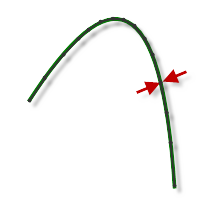

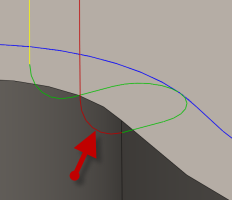

Vertikaler Einfahrradius:

Der Radius des vertikalen Bogens zum Glätten der Einfahrbewegung, wenn diese zum Werkzeugweg selbst erfolgt

Vertikaler Einfahrradius

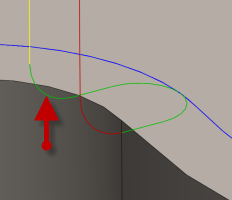

Vertikaler Ausfahrradius:

Gibt den vertikalen Ausfahrradius an.

Vertikaler Ausfahrradius

Ein-/Ausfahrt zum Zentrum

Gibt an, dass die Ein-/Ausfahrbewegung zum Zentrum der Geometrie erfolgen soll.