El primer paso, y el más importante, de su proyecto de programación de CNC. Defina la cara que mecanizar, elija la posición cero y defina el tamaño del material.

Crear una configuración que esté correctamente definida es un primer paso importante para una programación de ruta de herramienta correcta. La configuración permite definir condiciones de trabajo básicas para la programación de CNC. Los parámetros cambian en función de la máquina o del tipo de operación seleccionado. Vea y lea la información de herramientas de cada uno de los parámetros.

- Seleccione el tipo de operación para la clase de máquinas que va a programar. Fresado, torneado o corte

- Para definir la orientación de los ejes, seleccione una cara o una arista

- Seleccione el origen de los ejes. Punto en el que se debe ubicar el cero

- Si el proyecto tiene más de un modelo, seleccione los modelos que se deben tener en cuenta para el mecanizado

- Si el proyecto contiene instalaciones, seleccione los modelos que representan los componentes correspondientes

- Defina el tamaño y la forma del material

- Añada un nombre de programa y un comentario

- Defina el desfase de trabajo que se va a utilizar en la máquina

Pasos para definir la configuración del trabajo.

|

Acceso: |

Cinta de opciones:

ficha CAM  panel Trabajo

panel Trabajo  Configuración

Configuración

|

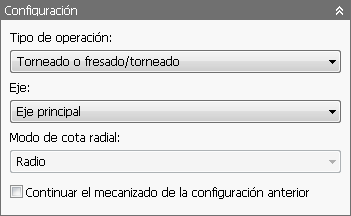

Ficha Configuración

Ficha Configuración

Tipo de operación

Seleccione el tipo de operación para la clase de máquinas que va a programar. Fresado, torneado o corte. Torneado con tornos y configuraciones de herramientas activas y de fresado/torneado. El corte se utiliza para máquinas sin ejes de rotación, como de corte por chorro de agua, láser y plasma.

|

Fresado: 2, 3, 4 y 5 ejes.

|

Torneado: 2, 3, 4 y 5 ejes.

|

Corte: 2 ejes.

|

Eje

Si se selecciona Torneado o fresado/torneado, los parámetros adicionales se activan para seleccionar el eje activo.

- Eje principal

- Eje secundario

Modo de cota radial

Especifica si se muestran las cotas del cilindro lineal como Radio o Diámetro.

Continuar el mecanizado de la configuración anterior

Especifica que el mecanizado continúa desde la configuración anterior.

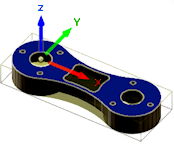

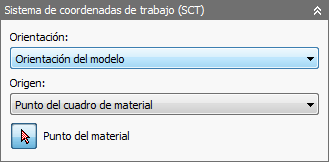

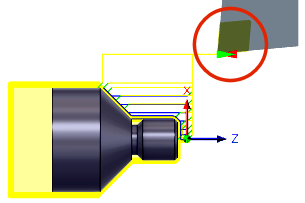

Sistema de coordenadas de trabajo (SCT): Fresado y Corte

Este sistema se utiliza para definir el plano de mecanizado y el origen del cero de la pieza. Se hace referencia a las coordenadas del código NC con procesamiento posterior desde este sistema de coordenadas. El SCT toma por defecto la orientación del modelo.

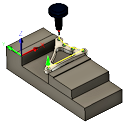

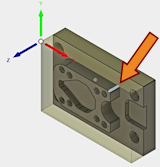

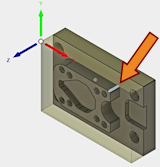

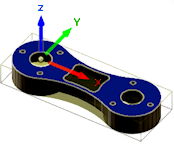

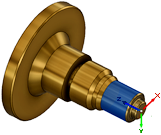

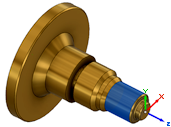

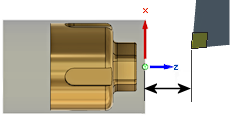

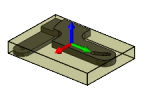

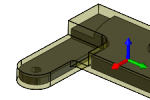

Al seleccionar un plano de mecanizado, el positivo Z debe apuntar hacia fuera desde la cara que se va a mecanizar. La tríada del eje de color indica la dirección positiva del eje. Si no se muestra la letra del eje, Rojo representa X+, Verde representa Y+ y Azul representa Z+.

El eje Z apunta hacia afuera desde la cara que se va a mecanizar. |

|

Orientación:

El menú desplegable Orientación: proporciona las siguientes opciones para definir la orientación de configuración de los ejes X, Y, Z del SCT:

- Orientación del modelo: utiliza la orientación de la pieza actual, según el modelado, para la orientación del SCT.

- Seleccionar eje o plano Z y eje X: seleccione una cara o una arista para definir el eje Z y otra cara o arista para definir el eje X.

-

Seleccionar eje o plano Z y eje Y: seleccione una cara o una arista para definir el eje Z y otra cara o arista para definir el eje Y.

Cara perpendicular a Z

Arista alineada al eje Z

Cara perpendicular a X

Arista alineada al eje X

-

Seleccionar ejes X e Y: seleccione una cara o una arista para definir el eje X y otra cara o arista para definir el eje Y. Utilice las mismas técnicas de selección que se muestran más arriba.

Cara perpendicular a Z

Arista alineada al eje Z

Cara perpendicular a Y

Arista alineada a Y

- Seleccionar sistema de coordenadas: permite definir la orientación del SCT para la configuración desde un sistema de coordenadas de usuario (SCU) de Inventor en el modelo. Utiliza el origen y la orientación del sistema de coordenadas existente. Utilice esta opción si el modelo no contiene un punto y un plano adecuados para la operación.

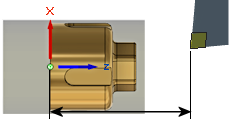

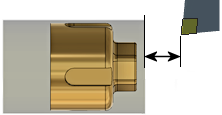

Voltear eje Z y Voltear eje X

Si el eje apunta en la dirección incorrecta, puede utilizar la casilla de verificación Voltear para cambiar la referencia positiva 180 grados.

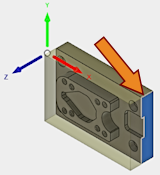

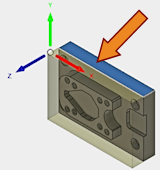

El eje Z apunta en la dirección incorrecta. |

El eje Z volteado 180 grados. |

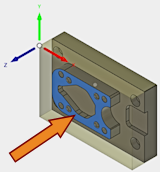

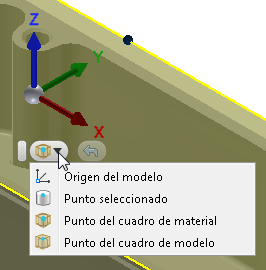

Origen:

En Origen: se define la referencia de las rutas de herramientas. Se hace referencia a las coordenadas del código NC con procesamiento posterior desde este sistema de coordenadas. Seleccione Referencia en el menú desplegable para localizar el origen del SCT.

- Origen del modelo: utiliza el origen del sistema de coordenadas (SCT) de la pieza actual para el origen del SCT.

- Punto seleccionado: seleccione un vértice o una arista para el origen del SCT.

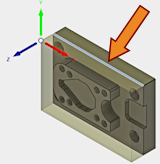

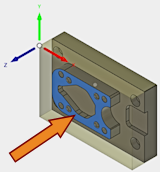

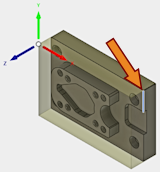

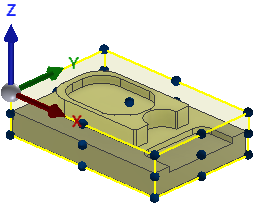

- Punto del cuadro de material: seleccione un punto en el cuadro delimitador del material para el origen del SCT (imagen siguiente).

- Punto del cuadro de modelo: seleccione un punto en el cuadro delimitador del modelo para el origen del SCT (imagen siguiente).

|

|

|

También hay una minibarra de herramientas Origen que flota sobre el área gráfica de la pantalla cuando se invoca a Configuración. Ofrece una alternativa al cuadro de diálogo para la selección de Origen del SCT.

Para volver a seleccionar el origen, seleccione el botón Deshacer situado a la derecha de la lista desplegable y elija una nueva referencia de origen.

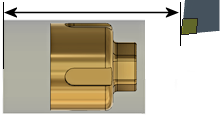

Punto del material

Precisa el punto del material de la vista de herramienta.

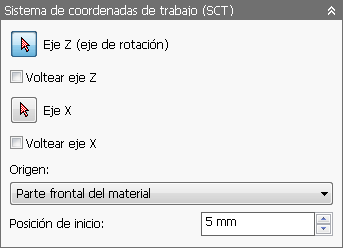

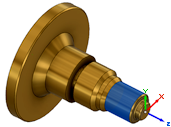

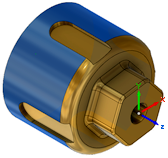

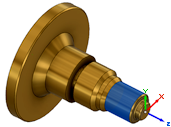

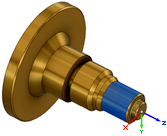

Sistema de coordenadas de trabajo (SCT): activación o fresado/torneado

Opciones de SCT para una operación de fresado/torneado

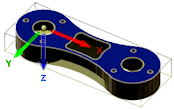

- Eje Z (eje de rotación): seleccione una arista circular o una cara cilíndrica para establecer la orientación del eje Z

- El eje Z debe apuntar a la línea central de la pieza. Normalmente el eje Z+ apunta hacia afuera desde el portabrocas del eje de rotación primario.

-

- Voltear eje Z: voltea el eje Z 180 grados. El eje Z+ apunta hacia fuera desde el portabrocas en la mayoría de las máquinas.

-

- Eje X: especifica la orientación del eje X de la pieza. Es posible que las piezas simples giradas en 2 ejes no necesiten ajustes. Para las piezas que requieren operaciones con herramientas activas, puede utilizar este valor para establecer la posición de referencia X.

-

Sin ajuste de X.

X se establece en la línea.

- Voltear eje X: voltea el eje X 180 grados.

-

- Origen: puede elegir la Parte frontal del material, Parte posterior del material, Parte delantera del modelo o Parte trasera del modelo como el origen de la pieza.

- Posición de inicio: escriba un valor para especificar la posición de inicio a lo largo del eje Z.

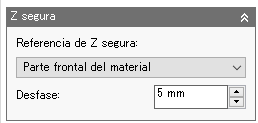

Eje Z seguro: torneado o fresado/torneado

Permite establecer la posición de retracción Z entre operaciones de rutas de herramientas de torneado. Seleccione el punto de referencia en el menú desplegable y establezca la distancia de desfase para la retracción del eje Z. Es una posición de retracción Z global para todas las rutas de herramientas. Puede modificar esta posición dentro de la ruta de herramientas de torneado en la ficha de parámetros de Vinculación.

|

|

Referencia del SCT y distancia de desfase |

Referencia del SCT y distancia de desfase |

Referencia frontal del material y distancia de desfase |

Referencia posterior del material y distancia de desfase |

Modelo

Si el proyecto solo contiene un modelo, no es necesario realizar ninguna selección. Todas las rutas de herramientas se aplican al modelo visible. Si el proyecto contiene varios modelos, seleccione los que se vayan a mecanizar.

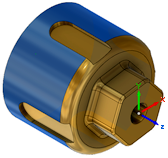

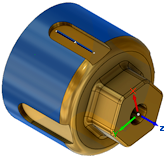

Selección de modelo de fresado/corte |

Selección de modelo de torneado |

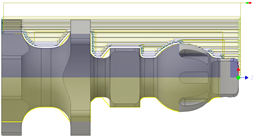

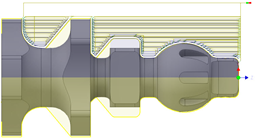

Opciones de modelo de torneado

- Perfil de giro: es posible que las piezas que requieran rutas de herramientas de fresado/torneado tengan agujeros, ranuras o entalladuras que afecten a las operaciones de torneado. Las piezas torneadas deben ver la extensión del perfil exterior. Con Perfil de giro se crea un perfil de boceto 2D que se utiliza para calcular las rutas de herramientas de torneado.

Perfil de giro desactivado

Perfil de giro activado

- Tolerancia del perfil de giro: especifica la tolerancia para la generación del perfil de giro.

- Suavizado del perfil de giro: active esta opción para suavizar el perfil.

Accesorio

Los tornillos, las abrazaderas y los portabrocas son ejemplos de componentes de Accesorio. Generalmente se incluyen en el proyecto como referencia visual, pero Inventor CAM puede comprobar la ruta de herramienta en relación con la ubicación de estos modelos para evitar colisiones.

Seleccione los accesorios que se deberían incluir para la detección de colisiones al verificar rutas de herramienta durante la simulación del material.

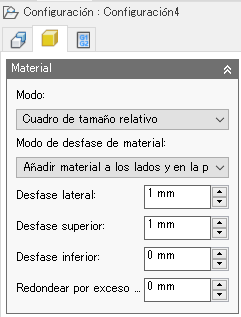

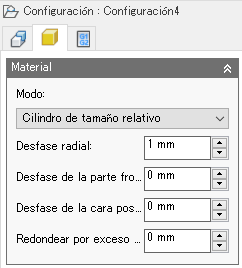

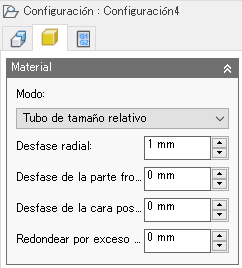

Parámetros de la ficha Material

Parámetros de la ficha Material

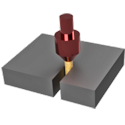

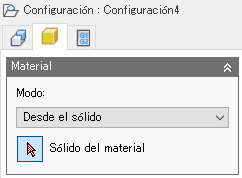

Las rutas de herramientas de Inventor CAM se calculan en función del material disponible que se va a eliminar. Definir el material de forma precisa es importante. El material definido y los componentes de instalación seleccionados se utilizan al simular la ruta de herramienta.

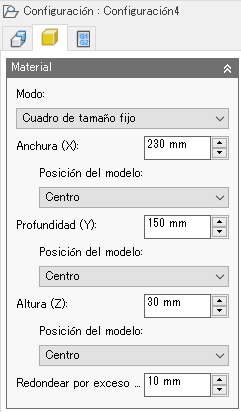

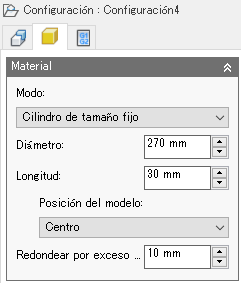

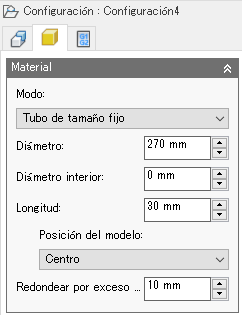

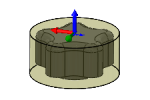

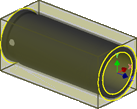

| Material rectangular | Material cilíndrico | Material tubular |

|

|

|

|

|

|

|

Material sólido Esta opción es útil para piezas fundidas o premecanizadas. |

Modo:

Cuadro de tamaño fijo: crea un cuerpo de material cúbico de un tamaño determinado (fijo). Este es el parámetro por defecto. Cuadro de tamaño relativo: crea un cuerpo de material cúbico mayor que el modelo con unos valores de desfase especificados y redondeados al incremento especificado más próximo. |

Cilindro de tamaño fijo: crea un cuerpo de material cilíndrico de un tamaño determinado (fijo). Este es el parámetro por defecto. Cilindro de tamaño relativo: crea un cuerpo de material cilíndrico mayor que el modelo con los valores de desfase especificados, redondeados al incremento especificado más próximo. |

Tubo de tamaño fijo: crea un cuerpo de material de tubo de un tamaño determinado (fijo). Este es el parámetro por defecto. Tubo de tamaño relativo: crea un cuerpo de material de tubo mayor que el modelo con los valores de desfase especificados, redondeados al incremento especificado más próximo. |

Desde el sólido: proporciona un control total sobre la definición del material mediante el uso de un cuerpo sólido en una pieza con varios cuerpos o a partir de un archivo de piezas en un ensamblaje. |

Modo Cuadro de tamaño fijo

- Anchura (X):: escriba un valor para especificar la anchura del material.

- Posición del modelo: desfase desde el lado izquierdo (-X): especifica el desfase del material en la dirección X negativa.

- Posición del modelo: centro: el modelo está centrado a lo largo del eje X en el material.

- Posición del modelo: desfase desde el lado derecho (+X): especifica el desfase del material en la dirección X positiva.

- Profundidad (Y):: escriba un valor para especificar la profundidad del material.

- Posición del modelo: desfase desde el lado posterior (+Y): especifica el desfase del material en la dirección Y positiva.

- Posición del modelo: centro: el modelo está centrado a lo largo del eje Y en el material.

- Posición del modelo: desfase desde la parte frontal (-Y): especifica el desfase del material en la dirección Y negativa.

- Altura (Z):: escriba un valor para especificar la altura del material.

- Posición del modelo: desfase desde la parte superior (+Z): especifica el desfase del material en la dirección Z positiva.

- Posición del modelo: centro: el modelo está centrado a lo largo del eje Z en el material.

- Posición del modelo: desfase desde la parte inferior (-Z): especifica el desfase del material en la dirección Z negativa.

- Redondear por exceso al más próximo:: especifica el incremento de redondeo para el tamaño del material.

Modo Cuadro de tamaño relativo

El modo Cuadro de tamaño relativo proporciona opciones para añadir material a la parte superior, la parte inferior o los lados del material.

No existe material adicional |

Lados y parte superior-inferior |

Añadir material a todos los lados |

Modo Cilindro de tamaño fijo

- Eje: especifica el eje del material cilíndrico. Algunas selecciones admisibles son: arcos, aristas y caras.

- Diámetro: especifica el diámetro del material.

- Longitud: especifica la longitud del material.

- Desfase desde la parte frontal: posiciona el material de manera que quede nivelado con la cara frontal del modelo.

- Centro: centra el modelo dentro del material cilíndrico.

- Desfase desde atrás: posiciona el material de manera que quede nivelado con la cara trasera del modelo.

- Redondear por exceso al más próximo:: especifica el incremento de redondeo para el tamaño del material.

Modo Cilindro de tamaño relativo

Al igual que el modo Cilindro de tamaño fijo, el modo Cilindro de tamaño relativo también permite especificar el eje del material cilíndrico. Además, puede especificar valores de desfase radial, de la parte frontal y posterior, para posicionar mejor el modelo con respecto al material.

- Eje: especifica el eje del material cilíndrico. Algunas selecciones admisibles son: arcos, aristas y caras.

- Desfase radial:: especifica el desfase radial del material.

- Desfase de la parte frontal:: especifica la distancia de mecanizado más allá de la cara frontal del modelo.

- Desfase de la cara posterior:: especifica la distancia de mecanizado más allá de la cara posterior del modelo.

- Redondear por exceso al más próximo:: especifica el incremento de redondeo para el tamaño del material.

Modo Tubo de tamaño fijo

- Eje: especifica el eje del material de tubo. Algunas selecciones admisibles son: arcos, aristas y caras.

- Diámetro: especifica el diámetro exterior del material de tubo.

- Diámetro interior: especifica el diámetro interior del material de tubo.

- Longitud: especifica la longitud del material.

- Desfase desde la parte frontal: posiciona el material de manera que quede nivelado con la cara frontal del modelo.

- Centrar: centra el modelo dentro del material de tubo.

- Desfase desde atrás: posiciona el material de manera que quede nivelado con la cara trasera del modelo.

- Redondear por exceso al más próximo:: especifica el incremento de redondeo para el tamaño del material.

Modo Tubo de tamaño relativo

Al igual que el modo Tubo de tamaño fijo, el modo Tubo de tamaño relativo también permite especificar el eje del material de tubo. Además, puede especificar valores de desfase radial, de la parte frontal y posterior, para posicionar mejor el modelo con respecto al material.

- Eje: especifica el eje del material de tubo. Algunas selecciones admisibles son: arcos, aristas y caras.

- Desfase radial:: especifica el desfase radial del material.

- Desfase de la parte frontal:: especifica la distancia de mecanizado más allá de la cara frontal del modelo.

- Desfase de la cara posterior:: especifica la distancia de mecanizado más allá de la cara posterior del modelo.

- Redondear por exceso al más próximo:: especifica el incremento de redondeo para el tamaño del material.

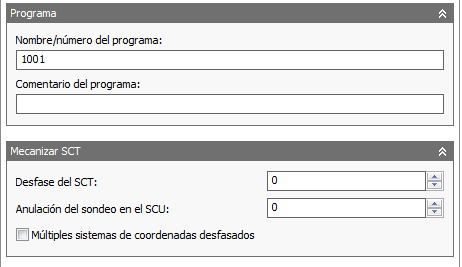

Parámetros de la ficha Procesamiento posterior

Parámetros de la ficha Procesamiento posterior

Los parámetros de procesamiento posterior como el nombre o el número del programa, comentario del programa, y desfase de trabajo pueden proporcionarse en la ficha Procesamiento posterior

La configuración de posprocesador asigna el desfase de trabajo a su correspondiente índice de tabla cero (por ejemplo: G54-G59) en el control CNC. Normalmente se configuraría un valor de 1 para que sea el primer índice cero disponible en el control CNC (por ejemplo: G54). El SCT y el desfase de trabajo suelen configurarse para coincidir entre sí de forma unívoca.

Nombre/número del programa

Especifica el nombre o el número del programa. Este parámetro se transfiere al posprocesador.

Comentario del programa

Especifica el comentario del programa. Este parámetro se transfiere al posprocesador.

Desfase del SCT:

Identifica el desfase de la instalación del sistema de coordenadas de la pieza de trabajo (SCT) deseado para la configuración. 1 representa el primer desfase de instalación disponible del control de CNC (en un control Fanuc/Fadal, sería un G54). El posprocesador asigna este número al formato de SCT real para la máquina.

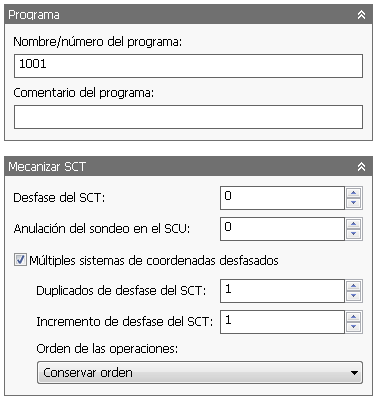

Múltiples sistemas de coordenadas desfasados

Active esta casilla de verificación para especificar que se duplicará la pieza de trabajo.

Duplicados de desfase del SCT:

Especifica el número de duplicados de la pieza de trabajo. Este es el número total de ejemplares.

Incremento de desfase del SCT:

Especifica el incremento de desfase del trabajo utilizado para la duplicación de la pieza de trabajo.

Orden de las operaciones:

Especifica la ordenación de las operaciones individuales.

- Conservar orden: especifica que las operaciones se mecanizan en el orden en que se han seleccionado.

- Ordenar por operación: especifica la ordenación de las operaciones individuales.

- Ordenar por herramienta: especifica la ordenación de las operaciones por herramienta. Por ejemplo, todas las operaciones que utilicen una fresa plana de Ø3/4" se mecanizan primero. El siguiente conjunto de operaciones que utilizan otra herramienta idéntica, una fresa plana de Ø1/4" por ejemplo, se mecanizan a continuación.

Uso de varios desfases de trabajo de configuración

Inventor CAM admite la creación de patrones de las configuraciones completas con el componente Múltiples sistemas de coordenadas desfasados, que básicamente duplica configuraciones enteras con distintos desfases de trabajo. Este componente se utiliza normalmente cuando no se conoce de forma precisa la posición individual de cada ejemplar.

Después de activar Múltiples sistemas de coordenadas desfasados, puede especificar el número total de ejemplares y el incremento de desfase de trabajo que se utilizarán. También puede elegir el orden de la ruta de herramienta duplicada (por configuración, por operación o por herramienta).

Activación de varios desfases de trabajo

El parámetro para el campo Desfase del SCT: depende del posprocesador. En este caso, se está utilizando una publicación Fanuc, de modo que al especificar 1 se utilizará el primer desfase de trabajo (G54). El siguiente campo es el número de duplicaciones, en este caso 4, de modo que cada uno de los siguientes desfases se incrementa en 1 y, por tanto, serán G55, G56 y G57.

Si las configuraciones físicas de cada ejemplar se distribuyen de manera uniforme, a veces es posible utilizar un componente de patrón normal en su lugar. Esto permite simular totalmente la ruta de herramienta duplicada. No obstante, este enfoque requiere que se añadan rutas de herramienta para alinear el material para cada ejemplar.