Hydraulische Turbinen

Eine Turbine ist eine rotierende Maschine, die Energie aus einem sich bewegenden Fluid extrahiert und sie in mechanische Energie konvertiert.

Ziele

Die meisten Turbinenanwendungen setzen den Schwerpunkt auf die Bestimmung folgender Parameter:

- Fließverhalten (Vorhandensein von stromauf- und stromabwärts auftretenden Wirbeln)

- Wenn ein vor- oder nachgeschalteter Strömungsgleichrichter notwendig ist.

- Resultierendes Drehmoment

- Resultierende Drehzahl

- Leistung

- Wirkungsgrad

- Schlupf als Funktion der Last (Drehzahl bei Last im Vergleich zu Drehzahl ohne Last)

Anwendungsbeispiele

Typische Beispiele für hydraulische, Francis- und Gleichdruckturbinen sind:

- Turbinendurchflussmesser

- Wasserrad

- Zahnarztbohrer

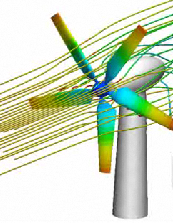

- Windmühle

Modellierungsstrategie

Eine fehlerfreie CAD-Geometrie ohne unwesentliche Funktionen ist für die Effizienz von Analysen von grundlegender Bedeutung. Entfernen Sie kleine Kanten und Splitterflächen, insbesondere auf dem Laufrad und Spiralgehäuse. Schließen Sie kleine Lücken um Laufringe und Verpackung.

Erweitern Sie Ansaugung (Einlass) und Ausstoß (Auslass), sodass sie mindestens 3-4 hydraulische Durchmesser vom Laufrad entfernt sind. Dies ist erforderlich, damit Randbedingungen keinen direkten Einfluss auf die Ergebnisse haben.

Der rotierende Bereich sollte nur das Laufrad umschließen, jedoch keine statischen Teile berühren. Er sollte in der Mitte zwischen dem Außendurchmesser des Laufrads und dem Pfeilerkopf liegen. Klicken Sie hier, um weitere Richtlinien für rotierende Bereiche zu erhalten...

Um die lokale Netzverfeinerung um Schaufelvorderkanten und die Spiralzunge eines Pumpengehäuses zu erleichtern, konstruieren Sie sie anhand getrennter Flächen (anstelle großer Flächen, die über den Bereich der Schaufel oder Spirale hinausgehen). Dies vereinfacht die Anwendung der lokalen Netzverfeinerung auf diese kritischen Bereiche erheblich.

Einrichtung einer Analyse

Es gibt zwei Hauptmethoden für die Ausführung von Turbinenanwendungen:

Methode 1: Belastung. Diese Methode wird zur Bestimmung der Drehzahl für eine bekannte Last verwendet.

- Verwenden Sie Geschwindigkeitspolygone zur Berechnung der idealen Drehzahl.

- Betreiben Sie mit einer ruckfreien Anfahrmethode die Turbine, bis die angegebene Drehzahl erreicht ist.

- Ändern Sie die Methode in "Freie Rotation" und weisen Sie eine Last zu. Führen Sie zusätzliche Zeitschritte aus, bis die tatsächliche Drehzahl erreicht ist.

Methode 2: Zwangsgeschwindigkeit. Verwenden Sie diese Methode, um die Beziehung zwischen Drehgeschwindigkeit und Last zu bestimmen.

- Betreiben Sie mit einer ruckfreien Anfahrmethode die Turbine, bis die erste Drehzahl erreicht ist.

- Bestimmen Sie das resultierende Drehmoment für diese Geschwindigkeit.

- Passen Sie die Drehzahl auf den nächsten Wert an, und fahren Sie mit der Analyse fort. Zeichnen Sie die resultierende Drehmoment für diese Drehzahl. Wiederholen Sie diesen Schritt für weitere Drehzahlen.

Materialien

Erstellen Sie ein Material des Typs "Rotierender Bereich", und weisen Sie es dem Volumen zu, welches das Laufrad umgibt. Legen Sie im Materialeditor den Szenariotyp auf Bekannte Drehzahl fest. Geben Sie die Drehzahl unter Verwendung einer Tabelle ein, und erhöhen Sie in 50 Zeitschritten von 0 auf die volle Geschwindigkeit.

Beispiel:

- Wenn sich eine 5-Blatt-Turbine mit 3000 U/min dreht, entspricht die Zeitschrittgröße für einen Schaufeldurchgang der Zeit, die für eine Drehung um 72 Grad (360/5 = 72) erforderlich ist.

- Bei 3000 U/min ergibt sich ein Zeitschritt von 0.004 Sekunden. (D / N x 6 = 72 / (3000)x(6) = 0.004)

- Die erforderliche Zeit zum Erreichen der vollen Drehzahl über 50 Zeitschritte beträgt 0.2 Sekunden. (50 x 0.004 = 0.2 Sekunden.) Die Werte der Drehzahltabelle sind:

| Laufradgeschwindigkeit (U/min) | Zeit (s) |

| 0 | 0 |

| 3000 | 0.2 |

| 3000 | 100 |

Randbedingungen

- Einlass: Geben Sie eine Randbedingung für Geschwindigkeit oder Durchfluss an.

- Auslass : Geben Sie als Druck den Wert 0 ein.

Netz

- Unterdrücken Sie Festkörper, wie z. B. Laufräder, Spiralgehäuse und Verschleissringe, außer wenn die Wärmeübertragung relevant ist.

- Definieren Sie die Netzverteilung entweder mit der automatischen oder manuellen Größenbestimmung.

- Die automatische Größenbestimmung erstellt eine Verteilung auf Grundlage der Krümmung der Geometrie. Sie strebt danach, Netzgradienten für das gesamte Modell zu verschmelzen. Verwenden Sie für den rotierenden Bereich die Einstellung "Gleichförmig verwenden". Hierdurch werden künstliche Gradienten in der Strömung aufgrund von Netzgrößenvariationen vermieden.

- Alternativ können Sie die Netzgröße auch manuell bestimmen. Die übliche Strategie besteht im Zuweisen von Elementgrößen zu Teilen auf Grundlage von deren Größe und im Verfeinern mithilfe der Größenbestimmung von Flächen und Kanten.

- Die folgenden Aspekte gelten für beide Netzstrategien:

- Das Netz muss fein genug sein, um eine erfolgreiche Analyse zu ermöglichen. Aufgrund der hohen Strömungsgradienten in einem drehenden Gerät ist es wichtig, dass das Netz fein genug ist, um diese aufzulösen.

- Verfeinern Sie das Netz lokal auf den Schaufelvorderkanten und Spiralzungen, um sicherzustellen, dass die Krümmung korrekt dargestellt wird. Diese sind typische kritische Bereiche, in denen großer Druck und Strömungsgradienten auftreten.

- Überprüfen Sie die Netzverteilung auf der Ansaugseite jedes Durchlasses. In diesem Bereich tritt häufig ein negativer Druckgradient auf. Es ist wichtig, dass genügend Netz vorhanden ist, um die Strömungsgradienten entsprechend aufzulösen.

- Stellen Sie sicher, dass die Elementkantenverhältnisse innerhalb des rotierenden Bereichs unter 100 liegen. Um das Verhältnis zu überprüfen, aktivieren Sie im Dialogfeld "Ergebnisgrößen" die Option "Stream-Funktion" und führen Sie 0 Iterationen aus. Erstellen Sie eine Iso-Fläche, um das Elementkantenverhältnis zu visualisieren.

Überwachungspunkte

Erstellen Sie einen Überwachungspunkt in der Mitte des Auslasses, um Druck und Durchfluss (multipliziert die Geschwindigkeit mit der Fläche des Auslasses) zu überwachen.

Vorgehensweise:

- Klicken Sie mit der rechten Maustaste außerhalb des Modells, und klicken Sie im Menü auf Überwachungspunkte.

- Positionieren Sie den Punkt, und klicken Sie auf Hinzufügen.

Wird ausgeführt

Für beide Methoden (Belastung und Zwangsgeschwindigkeit) muss eine stationäre Drehzahl erreicht werden. Die beste Möglichkeit hierfür ist die Verwendung eines ruckfreien Anfahrens.

Schritt 1: Ruckfreies Anfahren - Zeitschrittgröße und Auszuführende Zeitschritte

Aufgrund der Steigerung von Drehzahl und Randbedingung ist es wichtig, ausreichend viele Zeitschritte auszuführen, um die Strömung ordnungsgemäß zu starten und danach anhand einer geeigneten Anzahl von Umdrehungen eine voll ausgebildete Strömung zu erzielen. Es empfiehlt sich, die Analyse in drei Phasen auszuführen:

Phase 1: Steigerung der Drehzahl und Randbedingungen.

Phase 2: Ausführung von 20 vollständigen Umdrehungen, um eine voll ausgebildete Strömung anhand eines Zeitschritts, der einem einzelnen Schaufeldurchlaufsintervall entspricht, zu erreichen.

Phase 3: Ausführung von einer Umdrehung anhand eines Zeitschritts, der einem Durchlauf von 3 Grad entspricht. Mit der letzten Umdrehung wird sichergestellt, dass Strömung, Druck und hydraulisches Drehmoment den stationären Zustand erreicht haben.

Es sind ein gewisser Planungsaufwand und einfache Berechnungen erforderlich, um die geeignete Zeitschrittgröße und die Anzahl der für jede Phase auszuführenden Zeitschritte zu ermitteln. An einem Beispiel lässt sich dies einfach verdeutlichen:

Beispiel

Ein Laufrad mit fünf Schaufeln dreht sich mit 3000 U/min. Die Zeitschrittgröße zwischen zwei Schaufeln beträgt 0,004**Sekunden**. t = D / N x 6. (D = 360 / Anzahl der Schaufeln; N = U/min), t = 72 / (3000) x (6) = 0.004 s

Phase 1:

- Für die Drehzahl müssen 50 Zeitschritte gesteigert werden. Dies entspricht 0.004 x 50 = 0.2 Sekunden.

- Für die Auslass-Randbedingung sind weitere 50 Schritte erforderlich. Dies entspricht 0.004 x 50 = 0.2 Sekunden.

Insgesamt sind 0.4 Sekunden und 100 Zeitschritte abgelaufen.

Phase 2:

- Bei voller Geschwindigkeit sind für 20 vollständige Umdrehungen weitere 100 Schritte erforderlich. (Bei einem Zeitschritt pro Durchlauf werden 5 Schritte pro Umdrehung benötigt, sodass 100 Schritte für 20 Umdrehungen erforderlich sind.) Dies macht weitere 0.4 Sekunden aus.

Es sind weitere 0.4 Sekunden und 100 zusätzliche Zeitschritte abgelaufen.

Phase 3:

Der Zeitschritt zur Drehung um 3 Grad pro Zeitschritt beträgt 0.000167 Sekunden (t = 3 / N x 6 = 3 / (3000) x ((6) = 0.000167 Sekunden)

- Bei 3 Grad pro Zeitschritt werden 120 Schritte für eine Drehung benötigt.

Für Phase 3 sind weitere 0.02 Sekunden und 120 Schritte abgelaufen.

Zusammenfassung:

| Zeitschrittgröße | Anzahl der Zeitschritte | |

| Phase 1 | 0.004 s | 100 |

| Phase 2 | 0.004 s | 100 |

| Phase 3 | 0.000167 s | 120 |

Nach Erreichen der Drehzahl ändern Sie den rotierenden Bereich in "Freie Rotation" und weisen eine Trägheit zu, die als Widerstandskraft agieren soll. Vorgehensweise:

- Kehren Sie zur Task "Material" zurück und bearbeiten Sie das Material des rotierenden Bereichs.

- Ändern Sie den Szenariotyp in Freie Rotation.

- Geben Sie die Last als Trägheit an.

- Führen Sie weitere Zeitschritte aus, bis erneut eine stationäre Drehzahl erreicht wird.

Schritt 2: Methode "Zwangsgeschwindigkeit"

- Nach Erreichen der Drehzahl bestimmen Sie das resultierende Drehmoment durch Klicken auf die Ergebnisse für den Bereich "Review_Rotating".

- Erhöhen Sie die Drehzahl und wiederholen Sie die Phasen 2 und 3 wie oben beschrieben. Dies ist erforderlich, um sicherzustellen, dass die stationären Lösungen für Durchfluss, Druck und Drehmoment erreicht wurden.

Ergebnisextraktion

Um den Zeitverlauf des hydraulischen Drehmoments anzuzeigen., klicken Sie auf Ergebnisse ( (Registerkarte) > Prüfen(erweiterte Gruppe) > Rotierender Bereich. Diese Daten werden auch in einer externen CSV Datei in dem Ordner, in dem sich das Szenario befindet, gespeichert und können durch Importieren in Excel grafisch dargestellt werden.

Verfolgen Sie den Lösungsfortschritt unter Verwendung des Überwachungspunkts am Auslass. Dies bietet eine fokussierte Ansicht des Lösungsfortschritts in einem kritischen Bereich.

So animieren Sie grafische Ergebnisse:

- Legen Sie den Zeitschritt auf die Hälfte der Zeitspanne fest, in der eine Schaufel passiert.

- Legen Sie das Speicherintervall (im Dialogfeld "Start") auf 1 fest.

- Setzen Sie die Analyse fort, und führen Sie genügend Zeitschritte aus, um eine vollständige Umdrehung zu simulieren.

Die gewünschten Ergebnismengen aus den meisten Turbinenanwendungen enthalten:

- Drehzahl: Einlesen von der Ergebnistabelle für den Rotationsbereich (Ergebnisse für den Bereich "Review_Rotating")

- Drehmoment: Einlesen von der Ergebnistabelle für den Rotationsbereich (Ergebnisse für den Bereich "Review_Rotating")

- Leistung: Berechnung als Produkt von Drehzahl und Drehmoment.

- Wirkungsgrad: Berechnung als Leistung / (Durchfluss x Druckverlust)

Dinge, die Sie vermeiden sollten

Vermeiden Sie, ein ungeeignetes Netz zu definieren. Rotationsanalysen sind in der Regel empfindlicher auf die Netzverteilung als statische Analysen. Stellen Sie sicher, dass Bereiche mit hohen Abstufungen wie Schaufel-Vorderkanten, die Spiralzunge und die Saugseite des Schaufeldurchlaufs ausreichend vernetzt sind.

Vermeiden Sie einen ruckartigen Start. Dies passiert, wenn die volle Drehzahl für den Anfang der Analyse angegeben wird. Diese Bedingung ist zu vermeiden, da sie physikalisch unrealistisch ist und zu Trennbereichen in den Schaufeldurchläufen führen kann. Erhöhen Sie stattdessen die Drehzahl des rotierenden Bereichs allmählich mithilfe einer Tabellendefinition gemäß obiger Beschreibung.