链构造

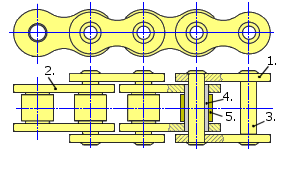

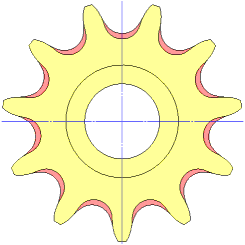

滚子链生成器专门用于设计带滚子链和套管链的链传动。这些链可以具有单个链排或多个链排。也支持双节距链。下图显示了滚子链和套管链的典型构造。两者的主要区别在于套管链没有滚子。

|

套管链零部件 |

滚子链零部件 |

|

|

如果链长度是节距的偶数倍,则可以使用连接链将该链的两端连接在一起。通常不会减少链的功率容量。

如果链长度是节距的奇数倍,则可以在该链的一端使用偏移链。然后,可以使用连接链将该链的两端连接在一起。偏移链通常会减少链的功率容量。减少的功率总量根据偏移链的类型和构造得出。考虑到链功率容量的减少,需要减小链构造系数。

重复的载荷拉伸

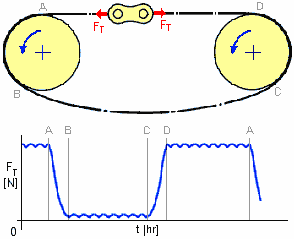

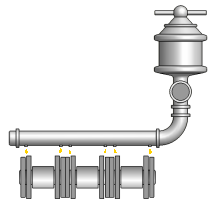

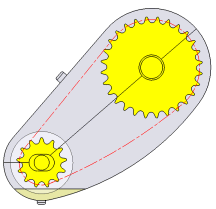

链传动中的各链通过循环拉伸进行加载,因此这些链容易处于疲劳状态。下图显示了典型的载荷示意图。不同驱动布局的载荷示意图可能有所不同。

|

|

磨损

磨损对于设计滚子链传动很重要。通常,滚子链最易受链接磨损和链轮磨损的影响。

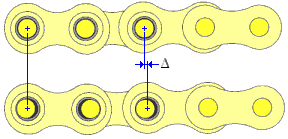

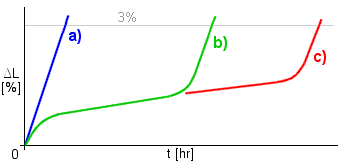

链接磨损会导致滚子链变得越来越长。滚子链的链轮专门用于接受由磨损引起的链延伸(接受的最大延伸度为 3%,对于双节距链,则为 1.5%)。如果链延伸度超过了该临界点,则该链将不再啮合链轮,因而系统将无法正常运行。对于具有固定中心距的大链轮或驱动的链接磨损,可能会有其他条件。如果要更换磨损的链,建议连同链轮一起更换。

|

链接磨损 |

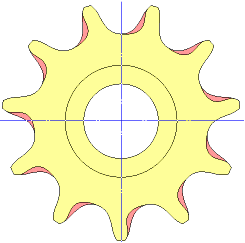

链轮磨损被视为对齿形状的修正。齿开始呈现为钩形。链轮空转通常磨损齿隙的底部。如果齿隙被磨损的过深,则当链滚子进入和离开空转链轮时,可能会卡住齿顶。在链中,链轮磨损可能产生冲击载荷。使轴上的链轮反向在某种程度上可延长已磨损链轮的寿命。

|

已磨损的滚子链传动链轮 |

已磨损的滚子链空转链轮 |

润滑

必须为链传动提供良好的润滑,以获得最长的链使用寿命。有效润滑是指在最需要润滑的地方采用正确的润滑。主要问题是为销、套管和滚子的轴承表面提供足够纯度的润滑剂。

|

|

手动润滑:每运行 8 小时至少使用刷子或喷管充分润滑一次。驱动被停止并且驱动的电源被断开。油量和频率应足以防止链联接过热或变为红褐色(生锈)。 |

|

|

滴油润滑:通过滴油润滑器将润滑油连续滴在链板上边缘或侧板上。油量和频率应足以防止链接中的润滑油变为红褐色(生锈)。通常润滑油的滴速为每分钟 4 到 20 滴(或更多)。必须采取措施防止滴油由于气流影响而偏向。 |

|

|

油池润滑:较低的链排将穿过驱动外壳中的油箱。链运行时,润滑油水平面应达到链最低点处的链排距线。 |

|

|

油盘润滑:链在润滑油水平面上方运行。通过一个直通装置,油盘从油箱中获取润滑油,然后将其涂在链上。油盘的直径应确保能产生足够的边缘速度,以有效地获取润滑油。速度过高可能导致润滑油起沫和过热。 |

|

|

压油润滑:由可为链传动提供连续油流的循环泵提供润滑油。应将润滑油引到需润滑的链排处并应用到链回路内部,均匀地通过链宽度以确保润滑油涂遍所有的轴承表面。如有必要,可使用冷油器和滤油器。 |

润滑油应防止受污染(特别是磨屑)。

根据环境温度,链传动润滑油粘度等级定义如下:

|

环境温度 [°C] |

-5 ≤ t ≤ +5 |

+5 ≤ t ≤ +25 |

+25 ≤ t ≤ +45 |

+45 ≤ t ≤ +70 |

|

润滑油粘度等级 |

VG 68 (SAE 20) |

VG 100 (SAE 30) |

VG 150 (SAE 40) |

VG 220 (SAE 50) |

根据链尺寸和速度指定建议的充分润滑范围,如下表所示:

|

|

其中: |

|

A) 手动润滑的范围。链的最大速度为 ν = 2.8 p -0.56 |

|

|

B) 滴油润滑的范围。链的最大速度为 ν = 7 p -0.56 |

|

|

C) 油池或油盘润滑的范围。链的最大速度为 ν = 35 p -0.56 |

|

|

D) 压油润滑的范围 |

在链的使用寿命期间,链接磨损的进度与润滑油质量的关系如下图所示:

其中:

|

a |

在磨屑污染的环境中,没有经过润滑的链 |

|

|

b |

不充分润滑的链 |

|

|

c |

充分润滑的链 |

通常在链的使用寿命初期,磨损进度较快,该阶段被称为初始磨损。通过对某些制造商制造的链进行预加载可以使初始磨损最小化。预加载可以提高链的使用寿命。

链接磨损会继续存在,但进度变慢,该阶段被称为正常磨损。如果链经过了充分润滑,则链接磨损将继续处于正常磨损阶段,直到达到链的使用寿命末期。在链的使用寿命末期,链接磨损进度将再次加快。

链的极限拉伸强度 F U

链的极限拉伸强度是指在一次应用中该链断裂之前可承受的最大载荷。它既不是许用工作载荷,也不是测量载荷。最小极限强度规格中的主值是为了确保链装配正确。滚子链生成器使用最小极限拉伸强度确定防止链断裂的安全系数。另外,还使用其他系数来计算期望的链节使用寿命或链板疲劳。

极限拉伸强度的默认值源自对给定链尺寸的标准建议,但是您可能希望参考链制造商提供的规格中的参数。由不同的链生产商以及使用不同材料生产的同一尺寸的链,其拉伸强度也可能有所不同。

特定链质量 m

链的密度取决于链的尺寸、构造和材料。默认值取自标准建议或是由链制造商生产的钢链的近似值。密度用于计算离心力和进行振动分析。

链构造系数 Φ

链构造系数描述了链的实际质量。该系数直接影响链额定功率以及链轴承区的许用压力。该系数通常等于 1。如果链的制造材料具有更高的强度,或者链的质量好于国家标准中的规定,则该系数大于 1。

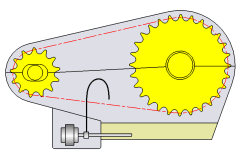

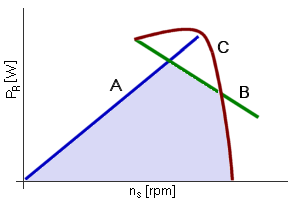

链额定功率 P R

链额定功率表示特定运行状况下链的额定容量。通常,链容量受链板疲劳、滚子和套管冲击疲劳以及销和套管之间的磨损的限制。请参见下图中的典型额定功率图表。

其中:

|

A |

受链板疲劳限制的链传动功率容量 |

|

|

B |

受滚子和套管冲击疲劳限制的链传动功率容量 |

|

|

C |

受销和套管之间磨损限制的链传动功率容量 |

功率修正系数

通过链额定功率表达式可得出在特定的正常运行状况下工作的链传动的有效功率容量。如果链传动没有在正常运行状况下工作,则需要引入下述功率修正系数。

正常运行状况:

- 在水平平行的轴上,链传动带有两个链轮;

- 小链轮带有 19 个齿;

- 单链不带曲柄;

- 链长度:

120 节距(对于 ISO 链)、

100 节距(对于 ANSI、CSN 链);

- 速度比为 1:3 或 3:1

- 期望的使用寿命:

15000 小时(ISO、ANSI、DIN 链)、

10000 小时(CSN 链);

- 运行温度介于 -5ºC 和 +70ºC 之间

- 链轮正确对齐,通过适当的调整对链进行维护;

- 正常运行,不过载、没有冲击或不频繁启动;

- 在链的整个使用寿命期间提供清洁且充分的润滑;

冲击系数 Y

安全系数根据链传动的运行状况、驱动和从动特性来考虑动态过载。冲击系数用于确定安全系数的大小以及动态安全系数。由意外冲击和峰值过载引起的峰值载荷可能由于驱动机或从动机的大惯性矩而显著增大。默认情况下,链生成器使用下表来确定冲击系数。

|

Y |

应用 |

|

1.0 |

平滑运转 |

|

1.5 |

平滑运转,偶尔出现冲击 |

|

2.0 |

轻度冲击、中度暂态峰过载 |

|

3.0 |

中度冲击、重度暂态峰过载 |

|

4.0 |

重度冲击、中度恒定峰过载 |

|

5.0 |

重度冲击、重度恒定峰过载 |

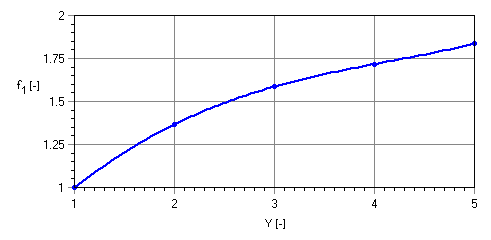

安全系数 f 1

安全系数根据链传动运行状况(尤其是驱动元素和从动元素的特性)考虑动态过载。可以直接选择该系数的值,也可以使用下表来确定该系数的值。

|

从动机特性 |

驱动机特性 |

||

|

平滑运转 |

轻度冲击 |

中度冲击 |

|

|

平滑运转 |

1.0 |

1.1 |

1.3 |

|

中度冲击 |

1.4 |

1.5 |

1.7 |

|

重度冲击 |

1.8 |

1.9 |

2.1 |

驱动机的特性定义

|

驱动机特性 |

机器类型示例 |

|

平滑运转 |

电动机、蒸汽和燃气涡轮机以及带有液压离合器的内燃机 |

|

轻度冲击 |

带有六个(或更多)具有机械离合器的气缸的内燃机、频繁启动的电动机(每天启动两次以上) |

|

中度冲击 |

带有六个以下具有机械离合器的气缸的内燃机 |

从动机的特性定义

|

从动机特性 |

机器类型示例 |

|

平滑运转 |

离心泵和压缩机、印刷机、均布载荷带式运送机、超级压光机、自动扶梯、液体搅拌器以及搅拌机、旋转干燥机、风扇 |

|

中度冲击 |

往复泵和压缩机(带有三个或更多气缸)、混凝土搅拌机、非均布载荷运送机以及固体搅拌器和搅拌机 |

|

重度冲击 |

挖掘机;研磨机和球磨机;橡胶加工机;刨机、冲压机、剪切机、泵、带有一个或两个气缸的压缩机、石油钻孔机 |

默认情况下,根据冲击系数确定安全系数,如以下图表所示:

其中:

|

Y |

冲击系数 [-] |

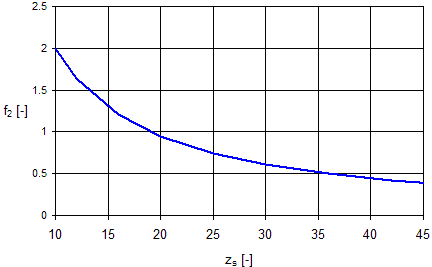

链轮尺寸系数 f 2

链轮尺寸系数考虑小链轮上的齿数量。如果额定功率表达式考虑驱动中最小链轮的齿数,则该系数等于 1。最小链轮的尺寸可能对链额定功率的每一部分产生特定影响。

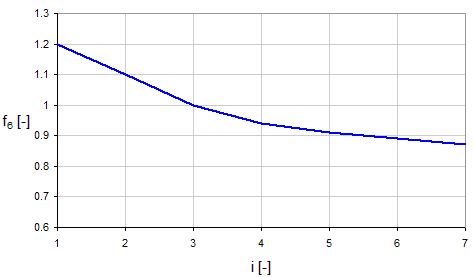

如果自定义链额定功率,还需要修改链轮尺寸系数。如果从额定功率一览表中相对于最小链轮的齿数指定额定功率,则该系数应保持为 1。如果提供的额定功率是从未考虑最小链轮的齿数的额定功率表中获得的,则可能需要调整该系数的大小。链轮尺寸系数会影响设计功率。默认情况下,链生成器按下图确定该系数的大小

其中:

|

z s |

小链轮上的齿数 [-] |

多链排数 f 3

默认情况下,单链排链的额定功率由额定功率表达式计算得出。多链排链的额定功率等于单链排链额定功率与多链排数的乘积。默认情况下,程序使用下表中显示的内置表格。多链排系数也用于分析期望的使用寿命。

|

链排 |

1 |

2 |

3 |

4 |

5 |

6 |

|

f 3 [-] |

1 |

1.7 |

2.5 |

3.3 |

3.9 |

4.6 |

润滑系数 f 4

润滑系数可告知程序不充分润滑对链功率容量以及使用寿命的影响程度。如果选择了充分润滑,则该系数的大小等于 1(将不会对分析产生影响)。如果必须使用不充分润滑,则该系数将降低受销和套管之间的磨损限制的链额定功率,或者提高整体设计功率。默认情况下,程序使用以下内置表格来指示所选润滑的影响。

|

链速度 [m/s] |

润滑系数 [-] |

|||

|

润滑 |

无润滑 |

|||

|

建议 |

不充分 |

|||

|

清洁的环境 |

污染的环境 |

|||

|

小于等于 4 |

1 |

0.6 |

0.3 |

0.15 |

|

小于等于 7 |

0.3 |

0.15 |

不允许 |

|

|

小于等于 12 |

不允许 |

|||

|

大于 12 |

||||

中心距系数 f 5

最小中心距为链轮外部直径之和的一半,以避免齿干涉。为确保小链轮上具有充分的缠绕(大约 120 度),建议将大链轮外部直径之和的最小中心距加上小链轮外部直径的一半。

将中心距设置为链排的 30 到 50 倍是个很好的选择。实用的最长中心距约为链排的 80 倍,这是因为链下垂和悬链拉伸将变得非常明显。

中心距系数用于修正设计功率,并考虑实际中心距与正常中心距的差异。由于需要修改载荷拉伸分布及其对链疲劳的影响,因此引入了中心距系数。默认情况下,按如下表达式确定中心距系数。

其中:

|

f 5 |

中心距系数 [-] |

|

|

X B |

正常运行状况下的链节数 [-] |

|

|

X |

驱动中的实际链节数 [-] |

比率系数 f 6

比率系数用于修正设计功率,并考虑实际传动比与正常传动比的差异。由于需要修改载荷拉伸分布及其对链疲劳的影响,因此引入了比率系数。默认情况下,对于实际传动比,通过以下图表确定比率系数。

传动比由驱动链轮的齿数和从动链轮的齿数计算得出。

z 1 < z 2 时,i = z 2 / z 1

z 1 > z 2 ,i = z 1 / z 2

其中:

|

f 6 |

比率系数 [-] |

|

|

i |

传动比 [-] |

|

|

z 1 |

驱动链轮的齿数 [-] |

|

|

z 2 |

从动链轮的齿数 [-] |

使用寿命系数 f 7

寿命系数用于修正设计功率,并考虑需要的使用寿命与正常使用寿命的差异。默认情况下,按以下表达式确定比率系数

其中:

|

f 7 |

使用寿命系数 [-] |

|

|

L h |

需要的使用寿命 [小时] |

|

|

L hB |

期望的正常使用寿命 [小时] |

链轴承区中的压力分析

在链传动使用寿命期间,波动拉伸载荷作用于销和套筒之间的接触面上,这可产生特定大小的链轴承区压力。如果该压力超过了链轴承区中的许用压力,则会显著减少该链的使用寿命。按如下表达式,使用链范围内的最大拉伸来计算链轴承区中的实际压力值

![]()

其中:

|

p B |

链轴承区中的实际压力 [Pa] |

|

|

F Tmax |

教学链范围内的最大拉伸 [N] |

|

|

A |

链轴承区 [m 2 ] |

链轴承区 A

通常由内部链节的宽度和销直径来定义链轴承区。在 XML 数据文件中为每个链定义实际值。

|

|

A = b 2 d 2 |

|

其中: |

|

|

链轴承区 [m 2 ] |

|

|

b 2 内部链节的宽度 [m] |

|

|

d 2 链销直径 [m] |

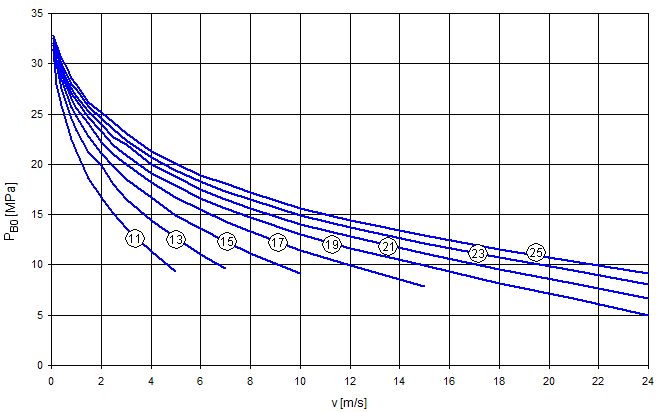

链轴承区中许用压力 p 0

以下图表中显示的链轴承区中的许用压力值仅适用于正常运行状况。对于特定的运行状况,该值由特定的摩擦系数 λ(由此得出总许用压力)进行修正。然后,将总许用压力与链轴承区中的实际压力进行比较。

此处指定的许用压力可用于普通钢链。对于由其他材料制造的链,则可能需要相应地调整许用压力。

从以上图表中获得的许用压力也由链构造系数进行修正,因此按如下表达式定义许用压力值

p 0 = p B0 φ

其中:

|

p 0 |

正常运行状况下链轴承区中的许用压力 [Pa] |

|

|

p B0 |

正常运行状况下链轴承中的特定许用压力 [Pa] |

|

| φ |

链构造系数 [-] |

特定摩擦系数 λ

特定摩擦系数用于修正链轴承区中的许用压力。该系数的大小取决于实际运行状况与正常运行状况的差异程度,该系数定义如下:

![]()

其中:

| λ |

特定摩擦系数 [-] |

|

|

f 1 |

安全系数 [-] |

|

|

f 4 |

润滑系数 [-] |

|

|

f 5 |

中心距系数 [-] |

|

|

f 6 |

比率系数 [-] |

|

|

f 7 |

使用寿命系数 [-] |