- Absolutní maximální teplota taveniny

Zobrazuje nejvyšší teplotu, kterou výrobce doporučuje pro nastavení zpracování taveniny materiálu.

Zpracování při absolutní maximální teplotě taveniny může vyžadovat zvláštní opatření a kratší prodlevy. Podrobnější informace o teplotách zpracování najdete ve specifikacích výrobce polymeru.

- Amorfní polymery

Rodina polymerů, která je charakterizována spletenými řetězci polymerů, které jsou volně vázány.

Amorfní znamená, že neexistuje preferovaná vzájemná orientace molekul bez vnější síly.

Amorfní polymery jsou ve stavu pod teplotou tuhnutí a obecně se smršťují méně než semikrystalické polymery. Tyto materiály neprojevují žádným difraktogramem rentgenového záření, protože nemají krystalickou povahu.

- Anizotropní smrštění

Smrštění, které má v různých směrech různé velikosti.

Anizotropní smrštění se vyskytuje v plných materiálech z důvodu omezení smrštění podél vláken, které mají tendenci kopírovat směru toku. Tento typ smrštění se rovněž vyskytuje u nevyplněných materiálů, když molekuly nemají dostatek času na uvolnění z viskózního prodloužení z důvodu smyku během průtoku.

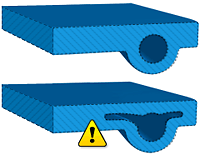

- Boční tvárník

Část formy, která vyplňuje podstřižení během fáze vstříknutí.

Podstřižení jsou prvky dokončené plastové součásti, která brání vyhození součásti z formy. Typické podstřižení je vybrání nebo díra, která není orientována ve směru dělicí roviny. Po fázi chlazení cyklu vstřikování se boční tvárník vysune a umožní tak vyhození součásti.

- Body nastavení

Definiční body v profilech rychlosti pístu a tlaku.

U profilu rychlosti pístu to je diskrétní rychlost a čas vstřikování/souřadnice posunutí. U profilu tlaku to je diskrétní tlak a čas vstřikování/souřadnice posunutí.

- Bublina

Vnitřní prázdné místo kulového tvaru způsobené zachyceným vzduchem nebo plynem uvnitř tvarovaného plastového produktu.

Bublina se liší od puchýře. Bublina se nachází uvnitř součásti. Puchýř se nachází na povrchu nebo poblíž povrchu součásti a způsobuje deformaci povrchu. Bublina se rovněž liší od prázdna, které se vytvoří jako vakuum během ochlazování.

- Čas vstřikování

Čas, který je nutný k vyplnění dutiny formy materiálem.

- Čas vyhození

Okamžik, kdy se forma otevře k vyhození součásti.

Čas vyhození 42 sekund označuje, že od okamžiku zavření formy ke vstříknutí do otevření formy k vyhožení součásti uplyne 42 sekund.

- Čištění

Čištění jedné barvy nebo typu materiálu ze vstřikovacího stroje.

Materiál můžete vytlačit novou barvou, novým typem materiálu nebo jiným čisticím materiálem.

- Dávka

Jedná se o množství polymeru, které je vyrobeno během jedné operace. Také se nazývá díl.

- Deformace

- Deformace je vada způsobená nejednotnou změnou vnitřního napětí.

- Dekomprese

Pohyb šroubu mimo trysku bez rotace, aby se zabránilo vytékání materiálu.

Dekompresi lze použít pro materiály s nízkou viskozitou, například PA-66, kde tryska nemá kaskádový vtok, aby se zabránilo vytékání materiálu.

- Dělicí povrch

Povrch, kterým se spojuje tvárník a dutina.

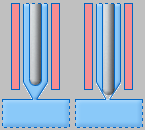

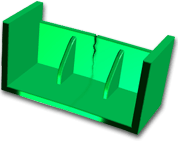

- Dělicí přepážka

Komponenta chladicího systému, používaná k regulaci a směřování průchodu chladicí kapaliny, aby procházela obtížnějšími oblastmi a zvyšovala tak účinnost chlazení.

Vložení kovové desky do chladicího vedení přinutí chladivo protékat po jedné stěně nahoru a po druhé dolů. Přerušením průtoku v chladicím vedení dělicí přepážka způsobí víření okolo ohybů a zlepší tak schopnost přenosu tepla chladiva.

- Dělicí rovina

- Povrch dvou polovin formy, který se odděluje, když se forma otevře.

- Diagnostika dělení

Funkce, která kontroluje, zda byl dělicí povrch dokončen, a také kontroluje plochy tvárníku nebo dutiny.

- Diskový nebo membránový vtok

Používá se k vytvoření vtoku pro válcové nebo oblé součásti, které mají otevřený vnitřní průměr.

Diskový nebo membránový vtok se používá, když je soustřednost důležitým rozměrovým parametrem a linie roztavení je nežádoucí.

- Doba cyklu

Čas, který uplyne od vyhození jedné součástí po vyhození další součásti.

Doba cyklu je součet:- doby plnění,

- doby zhuštění,

- doby ochlazení,

- doby otevření formy.

- Doba otevření formy

Časový interval, během kterého se forma otevře.

Doba otevření formy začíná, když se forma otevře, aby se provedlo vyhození plastové součásti. Končí při zavření formy, aby se šroub mohl začít pohybovat vpřed a provést vstříknutí.

- Doba plnění

Délka intervalu cyklu vstřikování, kdy se rychlost šroubu stroje využije k vyplnění formy.

Doba plnění začíná na začátku cyklu vstřikování a končí v bodě přepnutí rychlosti/tlaku.

- Doba zhuštění

Délka intervalu v cyklu vstřikování, který začíná, když je forma naplněna, a končí, když je uvolněn tlak zhuštění.

- Doby ochlazení

Doba, která je vyžadována k dostatečnému ochlazení součásti, aby mohla být vyhozena z formy.

Čistý čas chlazení začíná na konci fáze přidržení. Hrubý čas chlazení začíná na konci rychlostní fáze a zahrnuje tedy fázi zhuštění, fázi přidržení a čistý čas ochlazení.

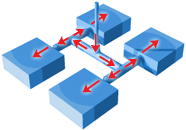

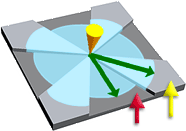

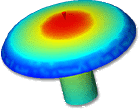

- Dominantní trasa průtoku

Trasa průtoku s minimálním odporem (nejnižší pokles tlaku) od místa vstříknutí polymeru do posledního místa plnění.

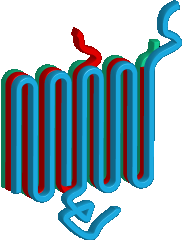

Dominantní trasa průtoku je běžně, ale ne vždy, nejdelší trasa průtoku. Kužel na následujícím obrázku označuje umístění vstřiku a X označuje poslední místo plnění.

- Doporučené okno tváření

Sada hranic, která definuje optimální okno tváření, nebo sada parametrů zpracování, která reprezentuje upřesnění přípustného okna tváření.

Mimo hranice okna může být přípustné součást tvarovat, proces však není optimální.

- Dorazový kolík

Kovový kolík, který se používá k zabránění otočení kolíku otvoru tvárníku.

- Dráha plnění

Jedná se o vzdálenost mezi zadní polohou šneku a nulovou polohou šneku tvarovacího stroje. Také se nazývá objem vstřiku.

Dráha plnění je mírou polymeru dostupného k vstřikování každé plastové součásti.

- Dutina

- Oblast nebo prostor uvnitř formy, do které je vstřikován plast, aby vytvořil plastovou součást.

- Dvojlom

Optická vlastnost průhledných materiálů, při které index lomu světla procházejícího materiálem závisí na směru polarizace světla.

Dvojlom je vlastnost materiálu závislá na napětí, kterému je součást vystavena. Dvojlom může způsobit optické vady, například nerovnoměrnou polarizaci nebo dvojité obrazy.

- Efekt závodní dráhy

Vyskytuje se, když roztavený plast teče do silnějších oblastí snáze než do úzkých oblastí.

Tok se dělí a před opětovným sloučením vyplní silnější části dříve než úzké části. Sloučený tok může změnit směr a spojit se s blížícím se tokem v úzké části.

Efekt závodní dráhy může způsobit vzduchové kapsy, linie roztavení a oblasti vysokého vnitřního napětí.

- Fáze plnění

Část procesu tvarování vstřikováním, kdy je plast vstříknut do formy a vyplňuje její obsah.

- Fáze přidržení

Tato fáze se skládá z doby zhuštění a doby ochlazení.

- Fáze stlačení

Interval během procesu tvarování vstřikováním, kdy šroub stroje vyvíjí tlak na taveninu, aby v dutině došlo ke zhuštění.

- Fáze vytváření přetlaku

Fáze během procesu tvarování vstřikováním, kdy je vstříknut přídavný plast, aby se zajistilo vyplnění všech rohů a hran dutiny formy plastem.

- Fáze zhuštění

Tato fáze se skládá z doby zhuštění a doby chlazení.

- Forma

Série obrobených ocelových desek, které obsahují dutinu nebo dutiny, do kterých je při vysokém tlaku vstřikován roztavený plast.

Forma rovněž slouží jako tepelný výměník, ve kterém roztavený plast ztuhne do tvaru, který je definován dutinou.

- Forma s více dutinami

Forma se dvěmi nebo více dutinami, která provádí více než jedno tvarování v jedno cyklu.

- Hlavní dávka

Vysoká koncentrace pigmentů, plnidel nebo aditiv, které se přidávají do nosného polymeru (nosné pryskyřice).

Přidáním nosného polymeru se do surového polymeru se během výrobního procesu vytvoří konečná směs.

Hlavní dávky pomáhají zajistit, aby byla aditiva rovnoměrně rozprostřena v konečné součásti. Rovněž redukují počet jednotlivých materiálů, které musí výrobci zakoupit a zkombinovat k vytvoření směsi.

- Hloubka uložení tvárníku

Jedná se o vzdálenost mezi pracovní rovinou XY sestavy základny formy a dolní plochou rozvržení.

- Hluk nástroje

Je způsobený problémy při tvarování na konci rychlostní fáze, když je tlak vstřikování příliš vysoký.

Příliš velký hluk nástroje může znamenat jeho poškození.

- Hmotnost vstřiku

Hmotnost plastu, který je přiveden při jednom úplném naplnění formy, včetně tvarovaných součástí, licího kanálu, vtokový kanálů a švu.

- Hustota

Měří se jako podíl hmotnosti plastové součásti jejím objemem.

Součást má vyšší hustotu, když má vyšší hmotnost (počet molekul) na jednotku objemu. Některé oblasti součásti mohou mít vyšší hustotou než jiné oblasti.

- Hydraulický tlak

Tlak použitý na vstřikovací píst během fáze vstřikování.

Nastavení hydraulického tlaku je jedním ze způsobů určení fáze rychlosti pro cyklus tvarování. Hydraulický tlak je tlak v hlavním přívodním vedení od čerpadla, obvykle se měří pomocí tlakoměru v hydraulickém vedení. Existuje přímý vztah mezi vstřikovacím tlakem a hydraulickým tlakem, který se nazývá poměr zesílení stroje.

- Chladicí kanál

Kanál ve formě, který se používá k cirkulaci vody nebo jiného chladicího média kolem formy. Chladicí médium řídí teplotu povrchu kovu, který je v kontaktu s tvarovaným plastem.

Chladicí kanály jsou obvykle spojeny tak, aby tvořily obvod. Konfigurace chladicích kanálů může být sériová nebo paralelní.

- Chladič

Samostatný systém, který obsahuje chladicí jednotku a mechanismus k cirkulaci chladiva obsahující nádobu a pumpu.

Chladiče uchovávají optimální vyvážení tepla neustálou cirkulací ochlazené kapaliny vstřikovacími formami.

- Index tažení vodiče

Hodnota, která představuje sílu, vytvořenou průtokem plastu okolo vodičů integrovaného obvodu. Také se nazývá index tažení.

Index tažení vodiče je součet rychlostí času viskozity v každém bodě mřížky modelu. Výsledek je způměrován počtem bodů mřížky.

Vysoký index tažení vodiče v oblastech modelu obsahující vodiče, označuje možné místo přerušení vodiče.

Protože viskozita závisí na teplotě, rychlosti střihu a rychlosti vulkanizace, můžete index tažení vodiče snížit změnou těchto proměnných.

- Index viskozity

Viskozita materiálu při rychlosti střihu 1000 1/s a při zadané teplotě.

Například VI(24)125 znamená, že materiál má viskozitu 125 Pa.s při rychlosti střihu 1 000 1/s a teplotě 240 °C.

Index viskozity se používá k vzájemnému porovnání materiálů.

- Izotropní materiál

Materiál mající vlastnosti, které jsou ve všech směrech stejné.

V izotropním materiálu neexistují žádné směrové účinky orientace nebo krystalinity.

- Jednosměrný tok

Tok jedním směrem s přímou frontou proudění během fáze plnění.

Jednosměrný tok je žádoucí, protože zlepšuje mechanické vlastnosti a kvalitu součásti. Umístění vstřiku polymeru stanovuje směr toku.

- Jmenovitá tloušťka součásti

Předpokládaná tloušťka stěny součásti jako celku.

Tato hodnota je obvykle tloušťka stěny napříč většinou součásti. V ideálním případě se jmenovitá tloušťka napříč součástí neliší o více než 10 %. Některé prvky návrhu, například nálitek nebo závěsy mohou být silnější nebo užší než jmenovitá tloušťka, ale tyto změny jsou místní.

- Kapacita uzavření

- Rozměr nejširší promítnuté oblasti dutin a vtokových kanálů, které může vstřikovací stroj bezpečně držet uzavřené při plném tlaku tvarování.

- Kapacita válce

- Maximální hmotnost materiálu, kterou může stroj vyprodukovat z jednoho pohybu pístu nebo šroubu vpřed.

- Kaskádový vtok

Komponenta systému horkých vtokových kanálů.

Licí kanály propouští polymer z horkých vtokových kanálů přes desku s dutinou do součástí. Každý licí kanál má tyč, jejímž posunutím vpřed lze přerušit průtok licím kanálem. Otevření licího kanálu je načasováno tak, aby k němu došlo hned po tom, kdy fronta taveniny projde tímto místem. Průchodem systémem horkých vtokových kanálů dochází ve vtoku k nižšímu poklesu tlaku. Díky tomu jsou nižší tlaky plnění a v plastové součásti je nižší počet linií roztavení .

- Kolík otvoru tvárníku

Ocelová tyč, která proniká do dutiny formy a vytváří tak v součásti průchozí nebo slepou díru.

Kolík otvoru tvárníku lze snadno nahradit kolíkem jiného průměru a vytvořit tak díry různých velikostí, které budou vyhovovat požadavkům vašeho návrhu.

- Kolíky vyhazovače

- Kolíky, které jsou umístěny na formě a používají se k vytlačení součásti ven z formy, když se upnutí otevře.

- Kompenzační fáze

- Interval během procesu vstřikování, kdy je vstřikován plast, který kompenzuje smrštění při chladnutí plastu.

- Konec plnění

Dojde k němu, když polymer dosáhne krajních částí dutiny formy a forma bude vyplněna.

- Kruhové drážky

Povrchová vada, která vypadá jako drážky na gramofonové desce.

Kruhové drážky se tvoří, když ve formě dochází k vysokému odporu průtoku, který vede k opakovanému dočasnému zastavení front proudění.

Chcete-li této vadě zabránit, zvyšte teplotu formy a taveniny a současně snižte dobu vstřikování.

- Krystalická morfologie

Tvar a velikost krystalit vytvořených jako výsledek určitého návrhu formy, geometrie součásti a podmínek zpracování.

Tvar a velikost krystalit může značně ovlivnit vlastnosti tvarovaného materiálu.

- Krystalické polymery

Rodina polymerů, která je charakterizována schopností svých molekul vytvářet při tuhnutí pravidelná uspořádání.

Protože molekuly jsou v pravidelném stavu schopny k sobě doléhat, krystalové polymery jsou typicky hustší než amorfní polymery. Žádný polymer nemůže dosáhnout 100% krystalinity. Některé molekuly zůstanou v neuspořádaném stavu a vytvoří amorfní část materiálu.

Krystalické polymery zobrazují difraktogram rentgenového záření, který lze použít ke zjištění stupně krystalinity (podle intenzity) a rozpoznání polymeru (podle difraktogramu).

- Krystalinita

Poměr počtu molekul polymeru, které při tuhnutí dosáhnou uspořádaného stavu, vzhledem k počtu molekul, které zůstanou v neuspořádaném stavu.

Amorfní polymery mají 0% krystalinitu. Žádný krystalický polymer nemůže dosáhnout 100% krystalinity.

- Krystalizace

Dosažená úroveň krystalinity je stanovena rychlostmi chlazení. Rozsah krystalizace je funkcí teploty i času.

Rychlé ochlazování je spojeno s nižšími úrovněmi krystalického obsahu a naopak. Stupně krystalinity ovlivňují úroveň smrštění. Vyšší krystalinita vede k vyššímu smrštění.

Silné oblasti vstřikovaných součástí mají tendenci chladnout pomaleji než tenké části, a proto mají silné části vyšší krystalický obsah a vyšší smrštění.

Během chladnutí některé polymery tvoří uspořádané molekulární struktury nazývané krystality.

- Kuželový licí kanál

Kuželový licí kanál, který se používá v nástroji se studeným vtokovým kanálem.

Kuželový licí kanál tvoří vstup trasy průtoku nástroje.

- Kuželový vtok

Jedná se o obecný typ vtoku, který se používá s nástroji, které mají dvě desky. Také se nazývá dílčí vtok, ponorka nebo tunelový vtok.

Kuželový vtok se zužuje ze vtokového kanálu do součásti.

- Kuželový vtokový kanál

Vtokový kanál s kruhovým průřezem a zužujícím se průměrem podél jeho délky.

Kuželové vtokové kanály se nejčastěji používají ve spádech vtokových kanálů pro nástroje se třemi deskami.

- Laminární proudění

Nastává, když se kapalina (například voda) pohybuje pomalu a všechny částice kapaliny postupují po přímých trasách, které jsou rovnoběžné s kanálem nebo stěnami.

Laminární proudění je definováno jako průtok s Reynoldsovým číslem menším než přibližně 2300. Reynoldsovo číslo, které je větší než 2300, označuje turbulentní proudění.

- Licí kanál

- Hlavní přívodní kanál, kterým protéká polymer z trysky tvarovacího stroje do systému vtokových kanálů nebo přímo do součásti.

- Licí kanál s kruhovým průřezem

Licí kanál s nezúženým kruhovým průřezem.

Kruhové licí kanály se obvykle používají jako vstup do horkých rozložených systémů.

- Lichoběžníkový vtokový kanál

Vtokové kanály použité místo kruhových vtokových kanálů, když je obtížné vytvořit vtokové kanály na obou stranách dělicí čáry.

Nástroje se třemi deskami a se šoupátky jsou obvyklá místa, kde se používá lichoběžníkový vtokový kanál

- Linie roztavení

Slabé místo nebo viditelná prasklina vytvořená, když se dvě nebo více tras toku při vyplňování spojí.

Linie roztavení mohou způsobit díry nebo vložky v součásti, více vstřikovacích vtoků nebo proměnná tloušťka stěn, kde může dojít ke zpožděnému tavení. Pokud fronty proudění před spojením zchladly, nedojde k jejich dobrému spojení a mohou způsobit v tvarované součásti slabá místa. Může se rovněž objevit čára, drážka nebo změna barvy.

Kvalita linie roztavení závisí na typu materiálu, typu a počtu plnidel a teplotě a tlaku v linii roztavení.

Přesuňte linie roztavení do míst, kde pevnost nehraje důležitou roli a vzhled je méně patrný. Linie roztavení lze přesunout změnou:- Pozice a rozměr vtoku

- Tloušťka stěny

Poznámka: Výsledek linie roztavení v podokně Úlohy studie nemusí vždy linie roztavení zobrazit, pokud je síť modelu příliš hrubá.

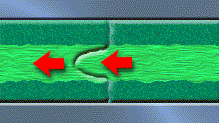

- Linie splynutí

-

Slabé místo nebo viditelná prasklina vytvořená, když se dvě nebo více tras toku při vyplňování plastové součásti spojí.

Linie splynutí mohou být způsobeny dírami nebo prvky vloženými do součásti, více vstřikovacími vtoky nebo proměnnou tloušťkou stěny, kde může dojít ke zpožděnému tavení nebo efektu závodní dráhy.

Rovnoběžné toky obvykle vytvoří linii splynutí. Toky, které se setkávají pod většími úhly, často čelně, tvoří linie roztavení.

Poznámka:

Výsledek linií roztavení a splynutí v podokněÚlohy studie

nemusí vždy linie splynutí zobrazit, pokud je síť modelu příliš hrubá.Linie splynutí mají tendenci být slabší než linie roztavení. Typ materiálu, typ a počet plnidel, tlak a teplota linie splynutí ovlivňují její kvalitu.

- Měrné teplo

Množství tepla, které je vyžadováno ke zvýšení teploty jednotky hmoty materiálu o jeden stupeň.

Měrné teplo je míra schopnosti materiálu převést přivedené teplo na skutečné zvýšení teploty. Měří se při nulovém tlaku a v určitém rozsahu teplot nebo při průměru rozsahu teplot 50 °C menším než maximální teplota zpracování materiálu.

Měrnou jednotkou měrného tepla je J/(kg °C), Joule na kilogram a stupeň Celsia.

- Meze řízení

Statisticky stanovené hodnoty, mezi kterými se může nacházet řídící proměnná, aniž by bylo nutné proces přizpůsobit.

Meze řízení označují kolísání procesu vstřikování.

- Mezery

Vada plastové součásti způsobená odtažením plastu od středu součásti při chladnutí roztaveného plastu.

Mezery způsobuje smrštění materiálu během fáze chladnutí. Je-li součást průhledná, mezera je kosmetickou vadou. Je-li mezera velká, jedná se o vadu struktury.

Mezerám se vyhnete správným natlakování dutiny během fáze zhuštění.

- Model stlačitelnosti

Popisuje vztah mezi tlakem, teplotou a objemem plastového materiálu.

Ohřáté plasty jsou stlačitelné a stlačitelnost materiálu ovlivňuje objem plastu, který je vyžadován k výrobě dokončené součásti. Tento software používá 2doménový upravený Taitův PVT model stlačitelnosti se 13 koeficienty.

- Model viskozity

Vztah proměnných, které ovlivňují viskozitu.

Viskozita polymeru je závislá na teplotě, tlaku a rychlosti střihu. Existuje několik matematických modelů, které lze k popsání viskozity použít.

- Mozaikování

Opakování tvaru na rovině bez vynechání nepokryté oblasti.

Mozaika se snadno vytváří ze čtverců, trojúhelníků a šestiúhelníků.

- Náčrt vložky

Jedná se o 2D náčrt vytvořený příkazem Ruční náčrt.

Smyčky profilu jsou nakresleny do 2D náčrtu a potom jsou použity k definování tvaru vložky.

- Nálitek

Zvýšené promítnutí v tvarované součásti.

Nálitek má často v sobě díru pro mechanický spojovací prvek například šroub.

- Napětí ve střihu

Napětí způsobené třením mezi pohybujícím se plastem a stěnou formy a mezi vrstvami plastu pohybujícími se různými rychlostmi.

Vysoké napětí ve střihu může způsobit degradaci plastu nebo poškození součásti z důvodu prasklin vzniklých napětím.

- Násypník

- Nádoba tvarovacího stroje, která udržuje polymer a přivádí ho k šroubu vstřikovacího stroje.

- Název rodiny

Název rodiny materiálů, například Polykarbonát.

Každý materiál je členem rodiny materiálů. Zkrácená verze názvu rodiny je zkratka rodiny materiálu. Například PC je zkratka rodiny materiálu pro Polykarbonát.

Některé rodiny obsahují dílčí sady a pro každou z nich existuje zkratka. Například TPE, TPO, TPU a TPR jsou zkratky rodiny materiálu v rámci rodiny termoplastický elastomer.

- Nedostříknutí

- Neúplné vyplnění dutiny formy, které vede k výrobě neúplné součásti.

- Nevyvážený průtok

- Typ průtoku, ke kterému dochází, když tavenina polymeru zcela zaplní některé trasy průtoku formy dříve než se naplní jiné trasy průtoku.

- Normalizovaná tloušťka

Velikost tloušťky součásti.

Normalizovaná tloušťka bývá v rozmezí -1 až 1. V tomto rozsahu je 0 střed součásti a 1 a -1 jsou rozhraní plastu a kovu nebo stěny formy.

- Nulová poloha šroubu

Nejvzdálenější možná přední poloha šroubu.

Nulová poloha šroubu je tam, kde je šroub v kontaktu s válcem nebo naráží do dorazu stroje.

- Obdélníkový vtok

Vtok, který se běžně používá s nástroji se dvěmi deskami. Rovněž se nazývá vtok na hraně.

Může být přímý nebo zúžený od vtokového kanálu do součásti.

- Obdélníkový vtokový kanál

Vtokové kanály s obdélníkovým průřezem.

Obdélníkové vtokové kanály se nedoporučují, protože mají vysoký poměr povrchu a objemu a mají omezený průtočný profil.

Obdélníkové vtokové kanály nemají žádné zešikmení a jejich vyhození je obtížné.

- Objem vstřikování

Množství polymeru vstřikovaného do dutiny formy během fáze rychlosti.

- Objem vstřiku

Jedná se o vzdálenost mezi zadní polohou šneku a nulovou polohou vstřikovacího šneku tvarovacího stroje. Také se nazývá dráha plnění.

Objem vstřiku je mírou polymeru dostupného k vstřikování každé plastové součásti.

- Oblast

Plocha nebo výběr sousedních nebo spojujících se entit, které mohou zahrnovat rovinné i nerovinné povrchy.

Hraniční čáry oblasti mohou být zakřivené nebo přímé. Zcela tyto čáry spojte a neprotínejte je.

- Obrobek

Programová definice udávající obrys tvárníku a dutiny.

- Odštípnutí

Místní oddělení povrchu součásti.

Nejběžnější příčinou odštípnutí je příliš vysoká rychlost vstřikování.

- Odvzdušnění

- Malý kanál na konci trasy průtoku, který umožňuje, aby se vzduch dostal z dutiny.

- Odvzdušnění

Menší úprava formy, aby mohl zachycený vzduch uniknout.

Když je vzduch zachycen uvnitř dutiny, může dojít ke zčernání nebo samozápalu.

- Ohraničený dělicí povrch

Metoda používaná k vytvoření dělicích povrchů.

Vyberte geometrie a potom nastavte směry pro počáteční a koncové body geometrií. Je-li plocha vybrána jako geometrie, směr nebude nastaven.

- Ohybový moment

- Síla nebo zatížení použité na entitu, které způsobí ohnutí entity okolo své osy.

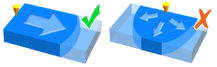

- Okno tváření

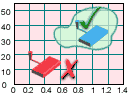

Pokud podmínky tvarování spadají do této oblasti, součást bude pravděpodobně dobře vytvarována.

Definuje meze podmínek tvarování, při kterých může být vytvořená součást přijatelná. Tato oblast se rovněž okno procesu.

Následující graf zobrazuje součást s dobrou kvalitou (označenou symbolem zaškrtnutí), která je ohraničena oknem tváření. Součást se špatnou kvalitou (označena písmenem X) se nacházím mimo okno tváření.

- Omezený vtok

Malý otvor mezi dutinou a vtokovým kanálem ve vstřikovací formě.

Vtok se po každé vyrobené součásti čistě ulomí a pomáhá tak k jejímu obnovení.

- Opěra

Prvek vložky, který pomáhá upevnit vložku do tvárníku nebo dutiny.

- Optimalizace

Proces hledání nejlepších podmínek tvarování dané plastové součásti.

Lze optimalizovat geometrii součásti, výběr materiálu, umístění vstřiků a podmínky zpracování.

- Orientace

Zarovnání molekul polymeru během smykového toku.

Molekuly polymeru se zarovnají ve směru průtoku. Rozsah této orientace závisí na rychlosti střihu, které je materiál vystaven a teplotě taveniny. Když materiál přestane téct, vyvolaná molekulární orientace se začne uvolňovat s rychlostí, která závisí na času uvolnění a teplotě materiálu. Pokud materiál ztuhne před úplným uvolněním, ztuhne rovněž orientace molekul.

Orientace, při které materiál ztuhne, ovlivňuje jeho mechanické vlastnosti a rovněž smrštění ve směru orientace materiálu. Pro daný prvek jsou mechanické vlastnosti a rozsah smrštění jiné ve směru rovnoběžném se směrem orientace materiálu než v kolmém směru.

- Ortotropický materiál

Materiál, který se skládá z orientovaných vláken nebo orientovaných řetězců polymeru.

V ortotropickém materiálu jsou mechanické vlastnosti ve směru rovnoběžném se směrem orientace jiné než vlastnosti v kolmém směru.

- Parametry procesu

Proměnné, které obvykle odpovídají nastavení vstřikovacího stroje.

Mezi běžně používané parametry procesu patří:- maximální vstřikovací tlak,

- podložka šroubu,

- stlačovací zdvih,

- doba cyklu,

- dávkovací zdvih,

- střední vstřikovací tlak.

- Pevnost v tahu

Maximální jmenovité napětí, kterému materiál odolá při působení tahu na obou koncích při zadané teplotě a rychlosti natahování.

- Píst

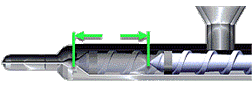

- Jedná se o část tvarovacího stroje, která tlačí polymer do formy. Také se nazývá šnek.

- Plastifikace

- Proces, při kterém se surový materiál mění na taveninu a je rotačním pohybem tlačen před šroub.

- Plnivo

Materiály, které lze přidat do polymeru k tvarování vstřikováním.

Přidání plniva do polymeru zvyšuje jeho pevnost a pomáhá tak zajistit výrobu kvalitních součástí.

- Plynové jazyky

Vyskytují se během tvarování vstřikovaným plynem, když tlak plynu přinutí materiál okolo navržených plynových kanálů, aby se příliš stlačil.

Plynové bubliny si vytlačí svou cestu do stěn součásti a vytvoří větve ve tvaru jazyků a mohou způsobit strukturální a estetické vady.

- Podložka

Vzdálenost mezi přední a nulovou polohou šroubu.

Podložka obsahuje polymer, který zbude ve válci po vyplnění dutiny. Většina taveniny v podložce se potom použije ke kompenzaci průtoku během fáze zhuštění.

- Podmínky zpracování

Proměnné, které řídí proces tvarování.

Mezi podmínky zpracování patří:- rychlost vstřikování,

- tlak působící na taveninu,

- teploty formy a taveniny,

- jakostní třída použitého materiálu.

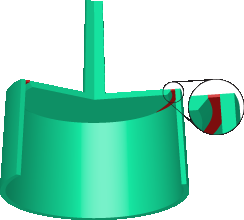

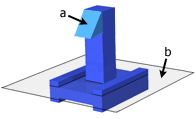

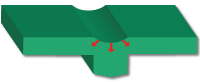

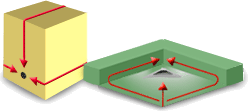

- Podstřižení

Zachycená oblast modelu, kterou nelze vyhodit z formy.

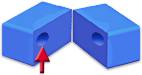

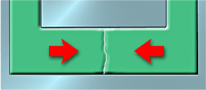

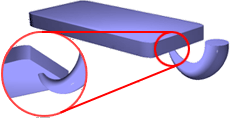

Tyto oblasti vyžadují šoupátko, které se obvykle při oddělování tvárníku a dutiny posouvá ve směru kolmém na směr těchto segmentů. Část, která je na následujícím obrázku označena jako a, je podstřižení, a část označená jako b je dělicí rovina.

- Podtečení

Nastává, když se setkají fronty proudění ze dvou směrů, potom se na chvíli zastaví, dostatečně dlouho na to, aby se vytvořila ztuhlá vrstva. Polymer v jednom z toků potom změní směr a teče zpět mezi vnějšími ztuhlými vrstvami.

Když se změní směr toku, ztuhlá se částečně roztaví z důvodu tepla při střihu. Tato změna směru toku způsobuje špatnou kvalitu z hlediska vzhledu povrchu i struktury.

Chcete-li se vyhnout podtečení, vyvažte všechny toky tak, aby se jejich fronty proudění setkali na konci plnění.

- Poissonovo číslo

Poměr (v12), který se vztahuje k materiálu namáhanému tahem.

Poměr boční nebo příčné deformace (ve druhém hlavním směru) k podélné deformaci (v prvním hlavním směru).

- Pojistný kroužek

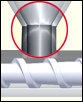

Posuvný jednosměrně propustný ventil, který se nachází v přední části šroubu.

Pojistný kroužek umožňuje během plastikace roztavenému plastu protékat před šroub a během vstřikování brání zpětnému průtoku do šroubu. Protože je pojistný kroužek vysoce opotřebovávaná součást, může během vstřikování docházet k úniku, čímž se snižuje tlak působící na roztavený plast.

- Polymer

Přírodní nebo syntetická směs, obvykle s vysokou molekulovou hmotností a se strukturou dlouhých řetězců, které se skládají z opakovaných spojených molekulárních jednotek, které se nazývají monomery.

Monomery jsou relativně lehké a jednoduché. Proces chemické polymerace sestavuje polymery z monomerů.

Ačkoliv se termín plast často používá jako synonymum pro polymery, plasty jsou ve skutečnosti jeden typ polymerických složenin. Plasty jsou tvořeny plastifikátory, stabilizátory, plnivy a dalšími přídavnými látkami z důvodu zpracování a úpravy vlastností.

Mezi neplastové polymerové systémy patří guma, vlákna, lepidla a ochranné povlaky.

Zpracování polymerů do koncových produktů zahrnuje fyzikální změny, například roztavení a tuhnutí pro termoplasty nebo chemická reakce pro termosety.

- Poměr stran

Vztah mezi šířkou a výškou oblasti součásti, která ovlivňuje přesnost analýzy.

Poměry stran jsou zvláště důležité v citlivých oblastech, například vtocích nebo plynových kanálech při simulaci vstřikování plynu.

Při popisování vláken termín poměr stran znamená poměr délky vlákna a průměru.

- Poměr zesílení stroje

Vztah mezi vstřikovacím tlakem a hydraulickým tlakem.

Poměr zesílení stroje je poměr tlaku materiálu před šroubem a tlaku oleje v pístu vstřikovacího stroje. Tento poměr obvykle bývá 10 a jeho rozsah bývá mezi 7 a 15.

Poměr zesílení stroje lze vypočítat podělením plochy pístu a plochy šroubu.

- Posun šroubu

Vzdálenost, o kterou se šroub posune během fáze vstřikování.

- Prasklina

Vytvoření úzkého přerušení plastové komponenty.

Prasklina je způsobena, když se přerušují chemické vazby z důvodu vnitřního nebo vnějšího napětí.

- Prodleva

Pozastavení v cyklu uzavření formy při operaci tlakového lití, aby mohl plyn z materiálu uniknout.

- Profil absolutní rychlosti pístu

Používá se, když jsou známy klíčové parametry vstřikovacího stroje, například průměr šroubu a maximální rychlost vstřikování.

Výsledky simulace lze porovnat se skutečnými výsledky získanými ze vstřikovacího stroje.

- Profil relativní rychlosti pístu

Používá ve fázi návrhu, když zatím nebyl vybrán vstřikovací stroj.

Můžete použít geometrii součásti, systém vtokových kanálů a vtok s profilem rychlosti a dobu vstřikování k analyzování špičkové průtokové rychlosti, maximálního tlaku vstřikování a přítlačné síly. Výběr vstřikovacího stroje je založen na výsledcích této analýzy.

- Profil rychlosti pístu

Používá se ke změnám rychlosti pístu během fáze plnění cyklu vstřikování.

Vykreslení profilu rychlosti pístu je tvořeno body nastavení spojenými čárami. Tyto body nastavení určují rychlost pístu, která se použije při určité změřené poloze šroubu během vstřikování.

- Profil tlaku

Jedná se o graf tvořený body nastavení, které jsou spojeny čárami.

Body nastavení stanovují tlak, který se použije v jednotlivých časových intervalech. Profil tlaku řídí zhuštění součásti během fáze stlačení.

- Propadlina

Optická vada na povrchu tvarované součásti.

Rozdíly v objemovém smrštění způsobují propadliny. Mohou se vyskytovat na opačných stranách povrchů, ke kterým jsou připojeny žebra nebo nálitky. Rovněž se vyskytují v silnějších oblastech součásti, kde není během fáze zhuštění objemové smrštění odpovídajícím způsobem kompenzováno.

- Protitlak

Tlak, který působí proti šroub při jeho návratu.

Účelem zvýšení protitlaku je ztížení návratu šroubu. Zvýší se tak teplo při střihu a míchání materiálu, což vede k vyšší kvalitě taveniny polymeru.

- Prstencový vtok

Typ vtoku, který se používá s kaskádovými vtoky systému horkých vtokových kanálů.

Omezený povrchový dotyk pro prstencový vtok sníží viditelnost bodu vstřikování, což zlepší vzhled součásti.

- Prstencový vtokový kanál

Vtokový kanál s ohřátým středovým prvkem nebo ventilem nebo ohřátým vnějším povrchem se středovým ventilem.

Prstencové vtokové kanály lze použít v horkých rozvodech, ale nejčastěji se používají v horkém spádu nebo v kaskádovém vtoku.

- Prstový chladič

Komponenta chladicího systému, která se skládá ze středového kruhového kanálu, který lze ve formě vytvořit ke směrování průchodu chladicí kapaliny.

Prstový chladič umožňuje přivést chladivo do obtížných míst a zajistit tak účinné chlazení. Chladivo protéká středovým kanálem a potom okolo vnějšího pláště kanálu do výstupního bodu.

Dělicí přepážky a prstové chladiče zvyšují víření průtoku díky přídavným ohybům v systému toku chladiva. Zvýšené víření zvyšuje přenos tepla. Geometrický tvar prstového chladiče umožňuje použití chlazení v jinak obtížně dosažitelných oblastech.

- Pruhy – barevné

- Obvykle se vyskytují z důvodu různé orientace pigmentů v průtoku nebo nedostatečného promíchání ve fázi plastifikace.

- Pruhy – bílé

Objevují se rovněž jako stříbrné.

Příčiny bílých pruhů:- Vlhkost – Pruhování se vyskytuje proti směru průtoku z důvodu vysokého obsahu zbytkové vlhkosti. Důkladným vysušením materiálu tuto vadu odstraníte.

- Vzduch – Dojde k zachycení vzduchu, který nemůže při plnění formy uniknout. Vzduch je veden na povrch a protahuje se ve směru toku a způsobuje tak bílé pruhy.

- Pruhy – skelné vlákno

Drsné a matné pruhy způsobené rozdílným smrštěním nebo předčasným ztuhnutím materiálu se skelným vláknem u stěny formy.

Chcete-li se vyhnout pruhům se skelnými vlákny, použijte kratší skelná vlákna, zvyšte teplotu taveniny nebo zvyšte teplotu stěny formy.

- Pruhy – tmavé

Tepelné poškození materiálu během plnění nebo neodpovídající odvětrání nástroje může způsobit tmavě hnědé nebo tmavě stříbrné pruhy.

Chcete-li se vyhnout tmavým pruhům, opravte odvětrávací systém, nebo snižte rychlost nebo tlak vstřikování.

- Přední poloha šroubu

- Poloha nejvíce vepředu, kterou může šroub během cyklu dosáhnout.

- Přehuštění

Je způsobeno dalším materiálem, který je stlačován do jedné trasy toku zatímco další trasy toku se stále plní. Obecně k tomuto efektu dochází v částech s nejkratší dobou plnění.

Přehuštění může způsobit deformaci, švy a příliš dlouhou dobu cyklu nebo hmotnost.

- Přepínač rychlosti/tlaku

Poloha šroubu v okamžiku, kdy stroj přepne řízení polohy šroubu z řízení rychlosti ve fázi plnění na řízení tlaku ve fázi zhuštění.

- Přepnutí

Označuje přechod z jedné fáze do jiné, například přechod z fáze plnění do fáze zhuštění.

Můžete použít různé metody přepnutí. Například můžete provést přepnutí z plnění na zhuštění, když čas nebo tlak vstřikování dosáhne zadané hodnoty, když je vyplněno zadané procento objemu, nebo když jsou splněny jiné podmínky.

- Převodní teplota

Teplota tuhnutí polymeru, při které dochází k přechodu z taveniny na tuhé těleso.

Převodní teplota odpovídá teplotě skelného přechodu (Tg) u amorfních materiálů a teplotě krystalizace (Tc) u semikrystlických polymerů.

- Přípustné okno tváření

Sada mezí nastavení procesu, která definuje tvar okna.

Nastavení procesu v rámci těchto hranic okna je přípustné. Mimo hranice okna není proces tváření přípustný.

- Půlkruhový vtok

Vtok s půlkruhovým průřezem.

Vyhněte se půlkruhovým vtokům, protože mohou vést k vysokým tlakům plnění.

- Půlkruhový vtokový kanál

Typ vtokového kanálu, který lze vzít v úvahu, když kruhový průřez není možný.

Vyhněte se půlkruhovým vtokový kanálům, protože mají malý poměr objemu a povrchu, což vede k vysokým tlakům plnění.

- Radiální dělicí povrch

Metoda vytváření dělicích povrchů.

Nejdříve je vybrána hrana a potom jsou nastaveny směry pro počáteční a koncové body hrany. Chcete-li zlepšit kvalitu povrchu, lze přidat bod k této vybrané hraně a nastavit směr k tomuto bodu.

- Referenční bod umístění

Referenční bod nebo hrana, která je rovnoběžná s pracovní rovinou XY sestavy základny formy. Definuje relativní vztah polohy.

Vybraný bod nebo hrana má stejnou výšku jako pracovní rovina XY v sestavě základny formy na souřadnici Z hlavní sestavy.

- Reynoldsovo číslo

Reynoldsovo číslo je poměr, který definuje rychlost průtoku kapaliny v trubkách. Charakterizuje konkrétní režimy toku, které mohou v obvodě nastat.

Počátek turbulence ve vodě je mezi 2300-4000. Reynoldsovo číslo 4000 nebo vyšší představuje turbulentní průtok. Turbulentní průtok se doporučuje pro aplikace chlazení. Čím vyšší je však Reynoldsovo číslo v obvodě, tím více energie se vyžaduje k čerpání média obvodem. Proto je pro chladicí aplikace ideální Reynoldsovo číslo 10 000. Ztráty při čerpání, které souvisejí s Reynoldsovým číslem vyšším než 10 000 převažují získaný přenos tepla, kterého lze dosáhnout s vyššími hodnotami Reynoldsova čísla.

- Rovina umístění

Rovina, která stanovuje polohu dolní části sestavy zdvihače.

- Rozpínavá viskozita

Míra odporu polymeru vůči napínacím silám.

Když polymer protéká velkým řezem do malého, podélně se natáhne a dojde k poklesu tlaku. Rozsah tohoto poklesu tlaku závisí na rozpínavé viskozitě konkrétního polymeru a závažnosti tohoto omezení.

Pokles tlaku z důvodu průtažných účinků nastává, když materiál teče z velkého vtokového kanálu do malého vtoku.

- Rychlost střihu

Rychlost časové změny smykové deformace.

- Rychlost šroubu

Rychlost, kterou se šroub pohybuje během fáze vstříknutí.

- Rychlost vstřikování

Rychlost, při které je polymer vstřikován do dutiny formy během fáze vstřikování.

Je-li rychlost vstřikování příliš vysoká, může to v plastové součásti způsobit defekty, například šev nebo štěpení.

- Rychlostní zdvih

Vzdálenost mezi zadní polohou šroubu vstřikovacího stroje a polohou přepnutí řízení tlaku a rychlosti.

Rychlostní zdvih je poměr celkového zdvihu provedeného při řízení rychlosti.

- Řešič SSORCG

Jde o typ řešiče řetězové matice, který se využívá při výpočtech deformace. Zkratka znamená symetrická postupná přerelaxace konjugovaného gradientu (Symmetric Successive Over-Relaxation Conjugate Gradient).

- Řídící obvod bez zpětné vazby

Typ řídícího obvodu, který nemá smyčku se zpětnou vazbou a neodpovídá na změřené údaje řízené hodnoty.

- Řídící obvod se zpětnou vazbou

Systém, který odpovídá na zpětnou vazbu ze snímačů, které měří řízenou hodnotu. Systém se automaticky přizpůsobí tak, aby zajistil, že výroba plastových součástí zůstane v předem definovaných tolerancích.

Můžete například řídit tlak v dutině. Umístěte snímač měřených hodnot do dutiny a použijte tyto změřené hodnoty k přizpůsobení tlaku plastu ve vstřikovacím válci.

- Řízení procesu

Monitorování a korekce parametrů procesu vstřikovacího stroje, aby se zajistila výroba kvalitní součásti.

- Semikrystalický

Plast, který je tvořený směsí krystalického a amorfního stavu.

Většina plastů je semikrystalická. Krystalický obsah stanovuje fyzikální vlastnosti součásti.

- Síť vtokových kanálů

- Vtokové kanály, do kterých se rozděluje fronta proudění a potom se opět spojuje. Rovněž se nazývají smyčky vtokových kanálů.

- Skořepina

- Skupina spojených povrchů, které tvoří otevřenou skořepinu.

- Skvrna na lesklém povrchu

Matné skvrny na lesklém povrchu tvarované součásti.

Různá chování průtoku plastu na stěně formy způsobují rozdíly v lesku povrchu součásti. Vznikají z důvodu různých podmínek ochlazování a smršťování. Matné skvrny lze odstranit vysušením materiálu, snížením rychlosti vstřikování nebo zvýšením protitlaku.

- Směr otevírání formy

Směr pohybu pohybující se poloviny formy.

Plastové součásti jsou vyhozeny ve směru otvoru formy. Aplikace Mold Design potřebuje konzistentní souřadnicový systém k upevnění komponent. Směr otevírání je v aplikaci Mold Design kladná osa Z.

- Směr plastové součásti

Normálový směr dělicího povrchu.

Protože jsou plastové sestavovány náhodně, směr plastové součásti je rovněž náhodný. Aplikace Mold Design musí zarovnat směr plastové součásti se směrem otevírání.

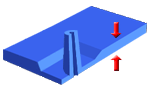

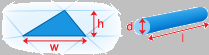

- Směr vlákna

Směr hlavní osy vláken vzhledem ke směru průtoku v materiálech vyplněných vláknem.

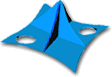

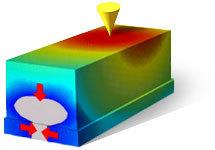

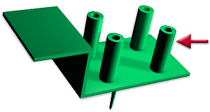

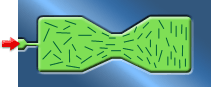

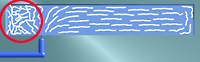

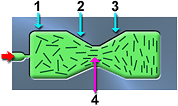

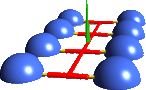

Popis následujícího obrázku:- Náhodně orientovaná vlákna se nachází blízko umístění vstřiku.

- Vlákna zarovnaná podél průtoku se nachází v oblasti sbíhajícího se toku.

- Vlákna zarovnaná kolmo na směr průtoku se nachází v oblasti rozbíhajícího se toku.

- Vlákna rovnoběžná se směrem průtoku se nacházejí v oblasti omezeného průtoku.

- Směrový vektor

Směr, kterým se pohybuje sestava zdvihače.

Je-li vybrán rovinný povrch nebo rovina, vybraný povrch je sestaven rovnoběžně s rovinou YZ sestavy zdvihače.

Je-li jako směrový vektor vybrána hrana, kladný směr je od počátečního do koncového bodu této hrany. Bod, který je nejblíže kurzoru, je koncový bod. Svislý pracovní povrch je vytvořen s vybranou hranou v koncovém bodě. Tento svislý pracovní povrch je sestaven rovnoběžně s rovinou YZ sestavou zdvihače.

- Smrštění

Zmenšení rozměrů plastové součásti vzhledem k rozměrům formy.

Smrštění nastane při chladnutí polymeru a může se v různých směrech lišit.

Krystalické a semikrystalické materiály jsou náchylné k tepelnému smrštění. Amorfní materiály mají menší tendenci ke smršťování. Příčiny přílišného smrštění mohou být následující:- malý vstřikovací tlak,

- krátký čas přidržení při zhuštění nebo čas chlazení,

- vysoká teplota taveniny,

- vysoká teplota formy,

- malý tlak přidržení.

- Smyčka

Skupina propojených křivek, které tvoří úplnou hranici povrchu.

- Smyk

Typ deformace, která je způsobena třením mezi pohybujícími se částmi plastu a stěnami formy.

- Smyková deformace

Poměr deformovaného stavu vzhledem k původnímu stavu po deformaci polymeru z důvodu použitého zatížení.

- Snímač měřených hodnot

Mechanické nebo elektrické zařízení k měření hodnoty. Převádí měření do záznamového zařízení, nebo do zařízení které porovnává změřenou hodnotu s požadovanou hodnotou.

- Spálení

Vada, která se jeví jako hnědý nebo černý znak na povrchu plastové součásti.

Někdy když se zachycený vzduch v neodvětrané vzduchové kapse během komprese příliš rychle ohřeje, dojde ke spálení okolního plastu. Tím se vytvoří znaky spálení.

Profilování rychlosti pístu, které umožní, aby se vzduch dostal z formy, se často používá k zabránění tohoto problému.

- Spirálový tvárník

Tvárník s kanálem ve tvaru spirály.

Spirálový tvárník umožňuje průtok kapaliny, která odvádí teplo.

- Stlačitelnost

Stlačitelnost materiálu ve válci vstřikovacího stroje.

Tato stlačitelnost může být značná. Simulace, která vypočítá a použije stlačitelnost, dodá přesnější výsledky.

- Stlačovací zdvih

Poměr celkového zdvihu provedeného při řízení tlaku.

Stlačovací zdvih je ve vstřikovacím stroji vzdálenost mezi polohou změny řízení rychlosti a tlaku a přední polohou šroubu.

- Stopa po vtoku

Značka, která zůstane na povrchu součásti po oříznutí vtoku.

- Středový vtok

Vtok, který se nachází uprostřed součásti.

Středovým vtokem může být (přímý) vtok licího kanálu nebo špendlíkový vtok.

- Stříknutí do vzduchu

Vstříknutí taveniny polymeru do vzduchu namísto do formy. Slouží jako „zkušební cyklus“, když se chcete ujistit, že stroj pracuje správně.

Válec se vytáhne, aby nebyl v kontaktu s objímkou vtokového kanálu, a vstřikovací píst se posune vpřed, čímž vynutí roztavený plast z trysky. Pokud taveninu zachytíte do kovové nádoby, když opustí trysku, můžete pomocí pyrometrické sondy zkontrolovat teplotu. Tato metoda je jednou z přesnějších metod měření teploty taveniny.

- Studené čelo

- Malé protažení systému vtokových kanálů za hranici průniku licích nebo vtokových kanálů a dostatečně velké k uložení materiálu studeného bodu.

- Studený bod

Množství studeného polymeru, které se může vytvořit v trysce mezi vstřiky.

Pokud nebude bráno při návrhu vtokového kanálu v úvahu, studený bod může zablokovat vtok. Chcete-li zajistit, aby studený bod vtoky nezablokoval, můžete do systému vtokových kanálů přidat studené čelo.

- Svěrná síla

- Síla požadovaná k udržení formy zavřené při vstřikování plastu do dutiny, který vytváří protitlak.

- Šev

Defekt, který je charakterizován rozsáhlým únikem polymerového materiálu z formy v místě, kde se rozděluje.

Nejběžnější příčiny švu jsou příliš vysoká rychlost zdvihu, rychlost vstřikování, tlak zhuštění a nízká přítlačná síla.

Švu zabráníte snížením rychlosti vstřikování nebo zvýšením přítlačné síly.

- Špendlíkový vtok

Malý vtok, obvykle s průměrem 0,75 mm nebo méně.

Chcete-li ve formě s více dutinami vyplnit všechny dutiny současně, rozměry špendlíkových vtoků musí splňovat přísné tolerance. Špendlíkové vtoky zanechávají na součásti pouze malou snadno odstranitelnou značku. Tavenina má však tendenci ztuhnout dříve a často se vyžaduje k vyjmutí součásti třetí deska. Špendlíkové vtoky rovněž vedou k vysoké rychlosti střihu a velké ztrátě tlaku na vstupu.

Nepřímý vtok je variantou špendlíkového vtoku. Nepřímé vtoky se používají, když musí být vstřik přemístěn do středu součásti.

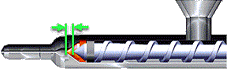

- Šroub

Část vstřikovacího stroje, která tlačí polymer do formy.

Šroub je hřídel, která otáčením ve válci vstřikovacího stroje zpracuje a připraví materiál ke vstříknutí.

- Tavná hustota

Hodnota hustoty polymeru při průměrné teplotě zpracování a nulovém nebo téměř nulovém tlaku.

- Tepelná degradace

Zhoršení kvality materiálu, vedoucí k nevyhovujícím součástem.

Tepelná degradace může nastat při příliš vysoké teplotě válce, příliš vysoké rychlosti otáčení šroubu nebo příliš malém průměru trysky.

- Tepelná trubice

Používá se ve výměníku tepla ke zvýšení rychlosti přenosu tepla bez zvýšení ztráty tlaku způsobené průtokem kapaliny potrubím.

- Tepelná vodivost

Rychlost přenosu tepla vedením na jednotku délky a stupeň Celsia, vyjádřená v jednotkách W/(m °C).

Tepelná vodivost je mírou rychlosti, kterou může materiál šířit teplo. Tato rychlost je stanovena při určitém tlaku a průměru rozsahu teplot materiálu, při kterém je materiál tekutý.

- Teplo při střihu

Jedná se o vznik tepla jako výsledek napětí ve smyku v průtoku. Také se nazývá teplo vzniklé třením.

Tření mezi sousedními vrstvami, které se pohybují různými rychlostmi, vytváří teplo při střihu. Vrstvy taveniny, které se nachází blíže ke stěně dosahují vyšší teploty než tvárník. Tohoto účinku lze využít v návrhu tenkých stěn součásti, kde hrozí nebezpečí předčasného ztuhnutí.

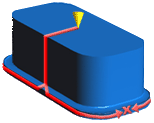

- Teplota formy

Teplota na rozhraní plastu a kovu nebo teplota vnitřního povrchu formy.

Rozdílné teploty formy pro stěny dutiny a tvárníku formy mohou zmírnit nevyvážené ochlazování nebo problémy s deformací.

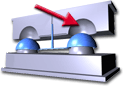

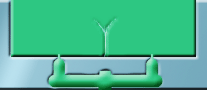

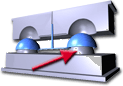

Šipka ukazuje na následujícím obrázku rozhraní plastu a kovu.

- Teplota taveniny

Teplota polymeru na začátku toku do formy.

- Teplota ustávání toku

Teplota, při které po vstříknutí polymer přestává uvnitř dutiny formy protékat.

- Teplota vyhození

Průměrná teplota součásti v okamžiku vyhození z formy.

Proveďte vyhození tvarované součásti, pouze když je dostatečně pevná, aby odolala síle vyhození bez přílišné deformace nebo známkách od kolíků vyhazovače. Teplota vyhození závisí na polymeru, tloušťce součásti, použití a výrobním postupu. Součást vyhozená při vyšší teplotě může snížit dobu chlazení, ale může zvýšit deformaci.

- Těsnicí kroužek

Kroužek elastomeru, který má oblý průřez ve tvaru O, který se používá jako mechanické těsnění.

Těsnicí kroužek je při sestavování usazen do drážky a stlačen mezi dvě nebo více součástí, čímž se v tomto rozhraní vytvoří těsnění.

- Tlak v trysce

Tlak působící na polymer v trysce.

Nastavení tlaku v trysce je jedním ze způsobů určení tlaku vstřikování polymeru.

- Tlak – objem – teplota (PVT)

Data, která popisují určitý objem materiál (1/hustota) jako funkci teploty a tlaku.

PVT popisuje pro polymery vztah teploty/tlaku po celém rozsahu zpracování.

- Tlakový spád

Pokles tlaku na jednotku délky podél trasy průtoku.

Pokles tlaku z jednoho místa do jiného je síla, která během plnění nutí roztavený polymer k toku. Polymer se vždy pohybuje z místa vyššího tlaku do místa nižšího tlaku, podobně jako voda tekoucí z vyšší nadmořské výšky do nižší.

Žádoucí je provádět plnění při jednotnějším tlakovém spádu. Nejednotné tlakové spády často označují problémy, například zpožděné tavení průtoku, přehuštění vedoucí ke švu nebo nedohuštění vedoucí k rozsáhlému smrštění.

- Tlustá součást

Termín, který se používá k charakterizaci geometrie, která se neblíží tenkostěnným skořepinám.

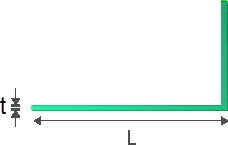

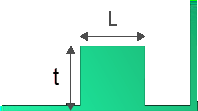

Tenkostěnné skořepiny mají jasně rozpoznatelnou tloušťku (t), která je mnohem menší než boční rozměr součásti (L). To znamená, že (t) děleno (L) je mnohem menší než 1 (t/L<<1). Tento vzorec však neplatí pro tlusté a robustní součásti, které mají rozsáhlé oblasti, které tuto podmínku nesplňují.

Tento vzorec však neplatí pro tlusté a robustní součásti, které mají rozsáhlé oblasti, které tuto podmínku nesplňují.

- Trasa průtoku

- Cesta, kterou se roztavený plast pohybuje uvnitř dutiny.

- Tryskání

Šnekový proud taveniny polymeru, ke kterému dochází, když je tavenina tlačena vysokou rychlostí omezující oblastí, například tryskou, vtokovým kanálem nebo vtokem do otevřených silnějších oblastí bez formovacího kontaktu se stěnou formy.

V proudu se dotykové body tvoří mezi záhyby taveniny a vytvářejí tak malé svary. Tryskání může vést ke slabé součásti, povrchovým vadám a vnitřním defektům.

- Tření

Síla, která působí proti pohybu.

Někdy je při vyhazování součásti mezi součástí a stěnami formy velké tření. Součást pak není možné vyhodit nebo může dojít k jejímu poškození.

- Turbulentní proudění

Typ proudění, ke kterému dochází, když kapalina (například voda) teče tak, že u částic kapaliny dochází k nahodilým změnám směru a rychlosti.

Turbulentní proudění je definováno jako průtok s Reynoldsovým číslem větším než 4000. Nízké hodnoty Reynoldsova čísla označují laminární proudění.

- Tvárník

Část formy, která tvaruje vnitřní část tvarované součásti.

- Úhel zdvihače

Úhel, který svírá břit tvárníku součásti a osa Z.

- Umístění vstřiku

Místo, ve kterém je roztavený plast vstřikován do dutiny formy.

Různá umístění vstřiků mohou mít různé účinky na vzhled a kvalitu plastové součásti.

- Uzavřená linie odtokového kanálu

Smyčka, podél které se rozděluje tvárník a dutina.

Obecně je uzavřená linie odtokového kanálu na maximálním promítnutém povrchu podél směrového vektoru.

- Válec

Válcová část plastikační komory výtlačníku nebo vstřikovacího stroje.

Válec tvoří komoru, ve které se plast přetváří z pevného skupenství na viskózní taveninu.

- Vějířový vtok

Široký vtok na hraně s proměnnou tloušťkou, který díky velké vstupní oblasti umožňuje rychlé naplnění velkých součástí nebo křehkých částí formy.

Vějířový vtok se používá k vytvoření jednotné fronty proudění do širokých součástí, kde jsou deformace a rozměrová stabilita hlavními body zájmu.

- Viskozita

Míra odporu při průtoku materiálu dutinou formy.

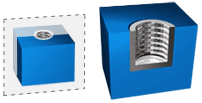

- Vložka

Komponenta, která je před fází vstřikování vložena do formy. Do plastové součásti je ukotvena částečným nebo úplným obklopením vstřikovaným plastem.

Vložky mohou mít závity, mohou být elektricky vodivé nebo být z jiného plastového materiálu.

- Vodicí a vychylovací prvky průtoku

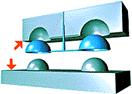

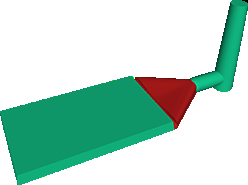

Povrchy s tloušťkou, která je navržena ke směřování fronty proudění, buď jejím přitahováním (vodicí prvky) nebo vychylováním (vychylovací prvky).

Vodicí prvků průtoku jsou silnější součásti dutiny (na následujícím obrázku je označena žlutou šipkou), které průtok přitahují. Vychylovací prvky jsou užší součásti dutiny (označeny na obrázku červenou šipkou), které průtok omezují a zpomalují.

- Vstřikovací kužel

Matematický bod, ve kterém začíná analýza plnění.

Vstřikovací kužel se nachází na povrchu modelu v místě vstřiku. Když jsou modelovány vtoky a vtokové kanály, bere se v úvahu účinek rychlosti střihu ve vtoku.

- Vstřikovací tlak

Tlak, který vyvíjí píst na plast během fáze vstřikování a způsobuje tak průtok materiálu.

Vstřikovací tlak můžete přibližně změřit pomocí snímače umístěného v trysce. Existuje přímý vztah mezi vstřikovacím tlakem a hydraulickým tlakem, který se nazývá poměr zesílení stroje.

- Vtok

Kanál, kterým protéká roztavený polymer z vtokového kanálu do dutiny.

Obecně je vtok malý a ztuhne jako první.

- Vtok na hraně

Vtok umístěný na dělicí čáře formy.

Vtok na hraně obvykle vyplňuje součást ze strany, shora nebo zespodu.

- Vtokový kanál a systém vtokového kanálu

Kanály, které vedou polymer z licího kanálu do vtoků každé dutiny ve formě.

Systém vtokového kanálu je tvořen následujícími položkami:- vtokové kanály, zobrazené červeně,

- licí kanál, zobrazený zeleně,

- vtoky, zobrazené žlutě.

- Vtokový kanál s kruhovým průřezem

Nejčastěji používaný průřez s nejlepším poměrem objemu a povrchu.

Při vytváření kruhových vtokových kanálů je třeba postupovat opatrně, aby nedošlo k nesprávnému spojení na čáře přerušení.

- Vůle mezi tvárníkem a dutinou

Vůle mezi pevnou polovinou a pohyblivou polovinou formy.

- Vulkanizace

Fáze, které dosahuje termoset, který má dostatek vazeb mezi řetězy, aby vytvořil tuhé těleso. Vytváření vazeb mezi řetězy je výsledek chemické reakce.

Někdy je termín vulkanizace používán k popsání tuhnutí termoplastů. To je fyzikální proces, který odvádí z termoplastu teplo.

- Vyhození

- Vyjmutí tvarovaných součástí z formy mechanickými prostředky nebo stlačeným vzduchem.

- Výrobní běh

Sada součástí vyrobená za při určité sadě podmínek zpracování, například konkrétní rychlosti pístu a sadě profilů tlaku.

- Vysoká podložka

Vyskytuje se, když je podložka příliš vysoká a materiál se ve válci ponechá příliš dlouho.

Vysoká podložka může vést k degradaci materiálu a způsobit různé defekty.

- Vytékání polymeru

Unik polymeru z trysky, licího kanálu nebo vtoku.

Vytékání polymeru vytváří tenké pramínky plastu, které se mohou ve formě zachytit.

- Vyvážený průtok

Vyvážené plnění formy taveninou plastu, krajní body plastu jsou tedy vyplněny současně a při stejném tlaku.

Při vyváženém průtoku dosáhnete jednotné orientace, jednotného smrštění, menšího vnitřního napětí a menších deformací a také úspor nákladů díky menší spotřebě materiálu. Vyvážení průtoku je ovlivněno umístěním vtoků, návrhem systému vtokových kanálů a tloušťkou součásti.

- Vzduchová kapsa

Vzduchová nebo plynová bublina, která je zachycena sbíhajícími se frontami proudění, nebo proti stěně dutiny. Způsobuje povrchové vady plastové součásti.

Zabraňte vzduchovým kapsám změnou umístění vtoku nebo tloušťky součásti. Tam, kde se nachází vzduchová klapka, je třeba umístit odvzdušnění.

- Vzpěrné vybočení

Převod povrchové energie na ohybovou energii, která obvykle zahrnuje velké deformace součásti.

Vzpěrné vybočení je hlavní příčinou zborcení tenké rovinné struktury pod nadbytečným rovinným zatížením.

- Začátek plnění

Čas, při kterém začíná tok roztaveného polymeru.

Začátek plnění nastane jakmile se začne pohybovat šroub. Tento okamžik odpovídá začátku zvyšování tlaku v trysce.

- Zadní poloha šroubu

- Poloha, do které je šroub uveden před začátkem dalšího cyklu.

- Základna formy

Základní sestava v návrhu formy, která se skládá z několika desek formy a standardních komponent.

- Základní bod

- Bod, který stanovuje pozici sestavy zdvihače ve směru X nebo Y.

- Zdvih

Vzdálenost mezi zadní a přední polohou šroubu vstřikovacího stroje.

Zdvih udává množství vstříknutého polymeru během cyklu.

- Zdvihač

Zkosené komponenty formy, které umožňují uvolnit podstřižené části plastové součásti.

Zdvihač je připojen k desce vyhazovače. Když se deska vyhazovače pohybuje vpřed, zdvihač se pohybuje podél zkoseného kanálu. Uvolňuje podstřižení, když je vytvořena dostatečná vůle.

- Zpětné nasátí

- Jedná se o techniku používanou k odstranění polymeru ze vstřikovací trysky odsunutím šneku směrem od trysky. Také se nazývá dekomprese nebo sání.

- Zpětný ventil

Ventil, který je ve vstřikovacím stroji umístěný před vstřikovacím šroubem.

Zpětný ventil umožňuje materiálu protékat v jednom směru a zavře se, aby zabránil zpětnému toku.

- Zpožděné tavení

Zpomalení fronty proudění z důvodu přednostního průtoku materiálu jinými méně omezenými oblastmi dutiny formy.

V součásti s více trasami průtoku, se může průtok v tenkých oblastech zpomalit nebo může dojít ke zpožděnému tavení. Tento stav umožňuje, aby tavenina zchladla a v některých případech ztuhla před dokončením plnění, což může způsobit nedostříknutí. Zpožděné tavení průtoku se pravděpodobněji vyskytne v součástech obsahujících membrány, žebra a závěsy.

- Ztráta spojení

Pokles tlaku, ke kterému dochází, když tavenina prochází zúženými místy přívodního systému.

Ztráta spojení se vyskytuje mezi licími a vtokovými kanály a vtoky.

- Ztuhnutí vtoku

Okamžik během fáze zhuštění, kdy polymer ve vtoku zatuhne a žádný další polymer nelze v dutině formy zhustit.

- Zúžený obloukový vtok s kruhovým průřezem

Vtok, který se používá, když je důležité předvedení a zkreslení horní plochy součásti. Také se nazývá banán, šnek, kravský roh, hák, závěs, skok, zahnutý kanál a háčkový vtok.

Zúžený obloukový vtok s kruhovým průřezem začíná v dělicí rovině a vystupuje na dolní straně součásti.

- Žebro

- Dlouhá, tenká, protínající se stěna, která se používá k vyztužení vnějších stěn plastové součásti.