- Abkühlzeit

Die Zeit, bis das Formteil ausreichend abgekühlt ist, um aus der Form ausgeworfen werden zu können.

Die Netto-Abkühlzeit beginnt am Ende der Haltedruckphase. Die Brutto-Abkühlzeit beginnt am Ende der Geschwindigkeitsphase und beinhaltet daher die Nachdruckphase, die Haltedruckphase und die Netto-Abkühlzeit.

- Absolute max. Schmelzetemperatur

Zeigt die Höchsttemperatur an, die vom Hersteller für die Schmelzverfahrenseinstellungen empfohlen wird.

Für eine Verarbeitung bei der absoluten max. Schmelzetemperatur müssen eventuell spezielle Vorsichtsmaßnahmen getroffen und verkürzte Verweilzeiten eingestellt werden. Weitere Informationen zu den Verarbeitungstemperaturen finden Sie in den Angaben des Kunststoffherstellers.

- Amorphe Polymere

Eine Familie von Polymeren, die locker miteinander verbundene Polymerketten aufweisen.

Der Begriff amorph bedeutet, dass die Moleküle, ohne ein Eingreifen von außen, im Verhältnis zueinander keine bevorzugte Ausrichtung haben.

Amorphe Polymere befinden sich in einem unterkühlten flüssigen Zustand und schrumpfen in der Regel weniger als teilkristalline Polymere. Da diese Materialien nicht kristallin sind, zeigen sie keine Röntgen-Beugungslinien auf.

- Angussbuchse

- Der Hauptzufuhrkanal, durch den das Polymer von der Spritzgießmaschinendüse in das Angusssystem oder direkt in das Bauteil fließt.

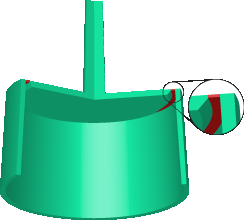

- Angusskanal und Angusssystem

Die Kanäle, über die das Polymer vom Anguss zu den Anschnitten jeder Kavität in der Form gelangt.

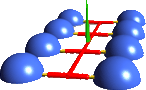

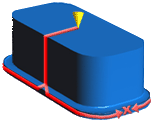

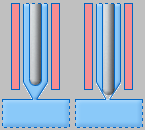

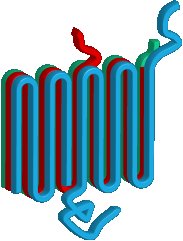

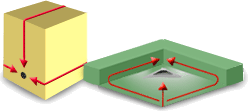

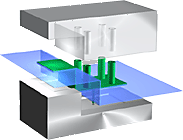

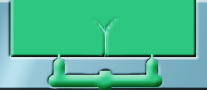

Ein Angusssystem enthält Folgendes:- Angusskanäle, in Rot dargestellt

- Anguss, in Grün dargestellt

- Anschnitte, in Gelb dargestellt

- Angusszieher

- Eine kleine Erweiterung des Angusssystems hinter einem Anguss oder einem Angusskanal-Schnittpunkt, die groß genug ist, um das Material eines Überlaufs aufzunehmen.

- Anisotrope Schwindung

Eine Schwindung, die in verschiedenen Richtungen unterschiedlich ausfällt.

In gefüllten Materialien tritt anisotrope Schwindung wegen einer eingeschränkten Schwindung entlang der Faser auf; normalerweise geschieht dies in Fließrichtung. Diese Art der Schwindung tritt auch in ungefüllten Materialien auf, wenn die Moleküle nicht ausreichend Zeit haben, sich nach der viskosen Verlängerung, die durch Scherung während des Fließens auftritt, zu entspannen.

- Ansatz

Die Markierung, die auf der Oberfläche des Bauteils bleibt, nachdem der Anschnitt gekürzt wurde. Wird auch als Spur bezeichnet.

- Anschnitt

Die eingeengte Öffnung zwischen Angusskanal und Kavität, durch die die Kunststoffschmelze fließt.

Der Anschnitt ist in der Regel klein und erstarrt zuerst.

- Anschnitterstarrungszeit

Die Anschnitterstarrungszeit ist der Augenblick während der Nachdruckphase, an dem das Polymer am Anschnitt erstarrt ist und kein weiteres Polymer mehr in die Kavität der Form gedrückt werden kann.

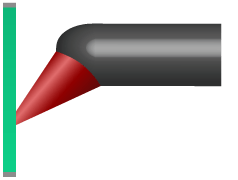

- Anspritzkegel

Der mathematische Punkt, bei dem die Füllanalyse beginnt.

Der Anspritzkegel befindet sich am Anspritzpunkt auf der Oberfläche des Modells. Bei der Modellierung von Anschnitten und Angusskanälen wird der Effekt der Schergeschwindigkeit durch den Anschnitt berücksichtigt.

- Anspritzpunkt

Die Stelle, an der der geschmolzene Kunststoff in die Kavität der Form eingespritzt wird.

Verschiedene Anspritzpunkte können unterschiedliche Auswirkungen auf das Erscheinungsbild und die Qualität des Kunststoffteils haben.

- Aushärtung

Ein Stadium, das von einem hitzehärtenden Material erreicht wird, das genügend vernetzt wird, um einen Körper zu bilden; die Vernetzung ist das Ergebnis einer chemischen Reaktion.

Dieser Begriff wird auch manchmal benutzt, um die Erstarrung von Thermoplast zu beschreiben; dies ist ein physikalischer Prozess, bei dem Hitze vom Thermoplast entzogen wird.

- Ausrichtung

Die Anordnung von Polymermolekülen bei der Scherströmung.

Polymermoleküle richten sich in Fließrichtung aus. Das Ausmaß dieser Ausrichtung hängt von der Schergeschwindigkeit, der das Material ausgesetzt ist, und der Temperatur des Schmelzeflusses ab. Wenn das Material nicht mehr fließt, beginnt sich die indizierte molekulare Ausrichtung mit einer Geschwindigkeit zu entspannen, die von der Relaxationszeit und der Temperatur des Materials bestimmt wird. Wenn das Material vor dem Abschluss der Relaxation erstarrt, ist die molekulare Ausrichtung "eingefroren".

Eine eingefrorene Ausrichtung wirkt sich auf die mechanischen Eigenschaften des Werkstoffs und auch auf die Schwindung in Richtung der Materialausrichtung aus. Bei einem bestimmten Element sind die mechanischen Eigenschaften und der Grad der Schwindung in paralleler und senkrechter Linie zur Materialausrichtung unterschiedlich.

- Auswerfen

- Das Auswerfen von Formteilen aus der Form mithilfe von mechanischen Mitteln oder Druckluft.

- Auswerfer

Angewinkelte Formkomponenten, die die Freigabe von Hinterschnittbereichen eines Kunststoffteils ermöglichen.

Der Auswerfer ist an der Auswerferplatte angebracht. Wenn sich die Auswerferplatte vorwärts bewegt, bewegt sich der Auswerfer entlang des angewinkelten Kanals. Er gibt den Hinterschnitt frei, wenn ausreichend Spiel erzeugt wurde.

- Auswerferstifte

- Diese Stifte befinden sich an der Form und befördern das Bauteil aus der Form, wenn die Schließeinheit geöffnet ist.

- Auswerferwinkel

Der Winkel, der von der Bauteilkernklinge und der Z-Achse gebildet wird.

- Auswurfzeit

Der Augenblick, indem sich die Form öffnet, um das Teil auszuwerfen.

Eine Entformungszeit von 42 Sekunden bedeutet, dass von dem Zeitpunkt, an dem sich die Form für den Füllvorgang schließt, bis zu dem Zeitpunkt, an dem es sich zwecks Auswurf wieder öffnet, 42 Sekunden vergehen.

- Balanciertes Füllen

Das balancierte Füllen einer Form mit Kunststoffschmelze, sodass die Enden der Form gleichzeitig und bei gleichem Druck gefüllt werden.

Das balancierte Füllen führt zu einer gleichförmigen Ausrichtung und Schwindung, weniger Eigenspannungen und Verzug sowie Kosteneinsparungen aufgrund eines geringeren Materialverbrauchs. Angusspunkt, Angusssystem-Konstruktion und Formteildicke beeinflussen den Schmelzefluss.

- Basispunkt

- Der Punkt, der die Position der Auswerferbaugruppe in der X- oder Y-Richtung bestimmt.

- Bereich

Ein Bereich oder eine Auswahl nebeneinander liegender oder verbundener Einheiten, der bzw. die sowohl ebene als auch nicht ebene Oberflächen umfassen kann.

Die Grenzlinien eines Bereichs können kurvig oder gerade sein. Verbinden Sie diese Linien vollständig, sodass sie sich nicht schneiden.

- Beulen

Die Umwandlung von Flächenspannung in Biegespannung, die gewöhnlich zu einer massiven Verformung des Bauteiles führt.

Beulen sind der am häufigsten auftretende Defekt bei einer ebenen, dünnen Struktur unter übermäßiger Belastung auf einer Ebene.

- Bevorzugtes Verarbeitungsfenster

Eine Reihe von Begrenzungen, die ein optimales Verarbeitungsfenster oder eine Reihe von Verarbeitungsparametern definieren, stellen eine Verbesserung eines möglichen Verarbeitungsfensters dar.

Außerhalb der Fensterbegrenzungen kann es möglich sein, das Teil zu formen, allerdings ist der Prozess nicht optimal.

- Biegemoment

- Die Kraft oder Last, die auf ein Objekt wirkt und dieses um eine Achse biegt.

- Bindenaht

Eine Schwachstelle bzw. ein optischer Mangel, die/der entsteht, wenn beim Füllen zwei oder mehr Fließwege aufeinander treffen.

Löcher oder Einsätze im Formteil, mehrere Anspritzpunkte oder variable Hüllen, an denen Schmelzverzögerungen auftreten können, können zu Bindenähten führen. Wenn sich die verschiedenen Fließfronten abgekühlt haben, bevor sie aufeinander treffen, werden sie nicht hinreichend wieder zusammengeführt und rufen im Bauteil eine Schwachstelle hervor. Es können auch Nahtlinien, Einkerbungen und/oder Farbabweichungen auftreten.

Die Qualität der Bindenaht hängt von der Art des Materials, der Art und Anzahl der Füllstoffe sowie von dem Druck und der Temperatur an der Bindenaht ab.

Verlagern Sie Bindenähte in Bereiche, in denen die Festigkeit und der optische Eindruck keine so große Rolle spielen. Bindenähte können durch folgende Änderungen verlagert werden:- Position und Größe des Anschnitts

- Wanddicke

Anmerkung: Wenn das Modellnetz zu grob ist, zeigt das Ergebnis Bindenähte in der Ansicht Studienaufgaben eventuell nicht alle Bindenähte an.

- Bonddraht-Index

Ein Wert für die Kraft, die entsteht, wenn Kunststoff an den Drähten eines integrierten Schaltkreises entlang fließt. Wird auch als Bonddraht-Index bezeichnet.

Der Bonddraht-Index ist die Summe der Geschwindigkeit der Viskositätszeit an jedem Gitterpunkt im Modell. Das Ergebnis wird dann über die Anzahl der Punkte gemittelt.

Wenn der Bonddraht-Index in Bereichen des Modells, in denen sich Drähte befinden, hoch ist, deutet dies auf eine mögliche Drahtbruchstelle hin.

Da die Viskosität von der Temperatur, der Schergeschwindigkeit und der Aushärtegeschwindigkeit abhängt, kann ein Bonddraht-Index durch Ändern dieser Variablen reduziert werden.

- Brandstelle

Ein Defekt, der als braune oder schwarze Stelle auf der Oberfläche eines Kunststoffteils erscheint.

In einigen Fällen kommt es zu einem nicht belüfteten Lufteinschluss, wenn die eingeschlossene Luft während der Kompression sehr schnell erhitzt wird und der umgebende Kunststoff verbrennt. Dadurch kann eine Brandstelle entstehen.

Diesem Problem kann häufig mit einem Schneckengeschwindigkeitsprofil begegnet werden, bei dem die Luft mehr Zeit zum Entweichen aus der Form erhält.

- Bund

Ein Merkmal eines Einsatzes, das es erleichtert, einen Einsatz an einem Kern oder einer Kavität anzubringen.

- Charge

Die Menge des Polymers, das in einem Vorgang hergestellt wird, auch Fertigungspartie genannt.

- Dehnviskosität

Ein Maß für den Widerstand eines Polymers gegen Dehnungskräfte.

Wenn ein Polymer durch einen großen in einen kleineren Querschnitt fließt, dehnt es sich in Längsrichtung aus. Das Ausmaß dieses Druckverlusts richtet sich nach der Dehnviskosität des jeweiligen Polymers und der Stärke der Einschränkung.

Druckverlust aufgrund von Dehneffekten kann vielfach beobachtet werden, wenn ein Material durch einen großen Angusskanal in einen kleinen Anschnitt fließt.

- Dekompression

Die Bewegung der Schnecke von der Einspritzdüse weg (ohne Rotation); wird verwendet, um ein Herauslaufen der Schmelze aus der Einspritzdüse zu vermeiden.

Dekompression kommt für Materialien mit niedriger Viskosität (z. B. PA-66) in Frage, bei denen das Herauslaufen der Schmelze an der Einspritzdüse nicht durch einen Kaskadenanschnitt verhindert wird.

- Delaminierung

Eine örtliche Trennung auf der Bauteiloberfläche.

Die häufigste Ursache für Delaminierung ist eine übermäßig hohe Einspritzgeschwindigkeit.

- Dichte

Wird ermittelt, indem die Masse eines Kunststoffteils durch sein Volumen dividiert wird.

Die Dichte eines Bauteils ist umso höher, je größer die Masse (Anzahl der Moleküle) pro Volumeneinheit ist. In einem Bauteil können manche Bereiche eine höhere Dichte aufweisen als andere.

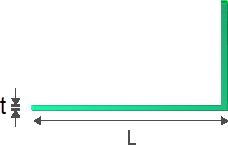

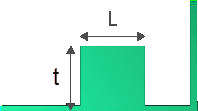

- Dickwandig und kompakt

Ein Begriff, der eine Geometrie charakterisiert, die nicht aus dünnwandigen Schalen besteht.

Dünnwandige Schalen haben eine eindeutig identifizierbare Dicke (t), die wesentlich kleiner als die seitlichen Abmessungen des Formteils (L) ist. (t) geteilt durch (L) ist also viel kleiner als 1 (t/L <<1). Diese Formel gilt nicht für dickwandige und kompakte Bauteile, die über große Bereiche verfügen, die diese Bedingung nicht erfüllen.

Diese Formel gilt nicht für dickwandige und kompakte Bauteile, die über große Bereiche verfügen, die diese Bedingung nicht erfüllen.

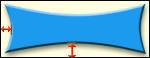

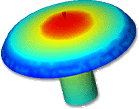

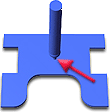

- Dominierender Fließweg

Der Fließweg mit dem geringsten Widerstand (geringster Druckverlust) zwischen dem Polymer-Anspritzpunkt und dem letzten zu füllenden Punkt.

Der dominierende Fließweg ist nicht immer, aber in der Regel der längste Fließweg. In der folgenden Abbildung zeigt der Kegel den Anspritzpunkt und das X die Stelle an, die als letztes gefüllt wird.

- Doppelbrechung

Eine optische Eigenschaft transparenter Materialien, bei denen der Brechungsindex für durchtretendes Licht von der Polarisation des Lichtes abhängt.

Die Doppelbrechung ist eine Eigenschaft des Materials und wird durch die Spannung des Bauteils beeinflusst. Die Doppelbrechung kann optische Mängel wie uneinheitliche Polarisierung und Doppelbilder verursachen.

- Dosieren

Das Reinigen der Spritzgießmaschine von einem Farbton oder einer Materialart.

Sie können das Material durch eine neue Farbe, ein neues Material oder ein anderes Dosiermaterial "herausdrücken".

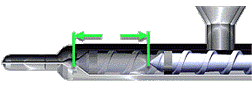

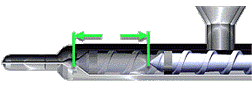

- Dosierweg

Der Abstand zwischen der hinteren Schneckenposition und der Nullposition der Schnecke. Wird auch als Füllvolumen bezeichnet.

Der Dosierweg ist ein Maß für das Polymer, das zum Einspritzen in jedes Kunststoffteil verfügbar ist.

- Druckgradient

Der Druckverlust pro Längeneinheit entlang des Fließwegs.

Der Druckverlust von einer Stelle zur anderen ist die Kraft, die das geschmolzene Polymer während des Füllens zum Fließen bringt. Ein Polymer bewegt sich immer vom höheren zum niedrigeren Druck - so wie Wasser von höher zu tiefer gelegenen Stellen fließt.

Wünschenswert beim Füllen ist ein gleichmäßiger Druckgradient. Ein ungleichmäßiger Druckgradient ist häufig ein Zeichen für Probleme wie Schmelzverzögerung, Überladen (mit Gratbildung) und unzureichendes Verdichten (mit dem Problem der übermäßigen Schwindung).

- Druckphase

Der Zeitraum während des Einspritzformvorgangs, wenn die Maschinenschraube verwendet wird, um die Schmelze unter Druck zu setzen und so Nachdruck auf die Kavität auszuüben.

- Druckphase

Die Phase während des Einspritzprozesses, in dem zusätzlicher Kunststoff eingespritzt wird, um sicherzustellen, dass alle Ecken und Kanten der Kavität mit Kunststoff gefüllt sind.

- Druck-Volumen-Temperatur (PVT)

Daten, die das spezifische Volumen (1/Dichte) eines Materials als Funktion von Temperatur und Druck beschreiben.

PVT beschreibt die Temperatur-/Druck-Beziehung für Polymere über den gesamten Verarbeitungsbereich.

- Druckweg

Der Anteil des gesamten Wegs, der unter der Druckkontrolle ausgeführt wird.

Hierbei handelt es sich um den Abstand zwischen Umschaltposition und vorderer Schneckenposition auf einer Spritzgießmaschine.

- Düsendruck

Der Druck, der an der Düse auf das Polymer ausgeübt wird.

Das Festlegen des Düsendrucks ist eine Möglichkeit, den Einspritzdruck des Polymers anzugeben.

- Einfallstelle

Ein optischer Mangel bei Formteilen.

Einfallstellen entstehen durch uneinheitliche Volumenkontraktion. Sie treten häufig auf der Rückseite von Flächen mit Rippen oder Domen auf. Sie treten auch in dickeren Bereichen des Formteils auf, wo die Volumenkontraktion während der Nachdruckphase nicht ausreichend kompensiert wird.

- Einsatz

Eine Komponente, die vor der Einspritzphase in die Form eingelegt wird. Sie wird im Kunststoffteil verankert, indem sie ganz oder teilweise mit Kunststoff umspritzt wird.

Einsätze können Gewinde aufweisen, elektrisch leitend sein oder aus einem anderen Kunststoffmaterial bestehen.

- Einsatzskizze

Eine 2D-Skizze, die durch den Befehl Manuelle Skizze erstellt wird.

Profilkonturen werden in einer 2D-Skizze gezeichnet und dann verwendet, um die Form eines Einsatzes zu definieren.

- Einspritzdruck

Der Druck, den die Schnecke während der Einspritzphase auf den Kunststoff ausübt und der den Schmelzefluss auslöst.

Der ungefähre Wert des Einspritzdrucks lässt sich mit einem Messwertaufnehmer in der Einspritzdüse messen. Zwischen Einspritzdruck und hydraulischem Druck besteht eine direkte Beziehung, die als Maschinenverstärkungsverhältnis bezeichnet wird.

- Einspritzen ins Freie

Mit Einspritzen ins Freie ist das Einspritzen der Kunststoffschmelze in die Luft anstatt in die Form gemeint. Dies dient als "Probelauf", um sicherzustellen, dass die Maschine richtig funktioniert.

Der Zylinder wird von der Angussbuchse zurückgezogen und der Einspritzkolben wird vorwärts bewegt, sodass Kunststoffschmelze aus der Düse austritt. Wenn Sie die Schmelze beim Austritt aus der Düse in einem Metallbehälter auffangen, kann ihre Temperatur mit einem IR-Thermometer gemessen werden. Mit dieser Methode lässt sich die Schmelztemperatur genau messen.

- Einspritzgeschwindigkeit

Die Geschwindigkeit, mit der während der Einspritzphase Polymer in die Kavität der Form gespritzt wird.

Durch eine zu hohe Einspritzgeschwindigkeit können Fehler wie Gratbildung und Delaminierung beim Kunststoffteil entstehen.

- Einspritzvolumen

Die Polymermenge, die während der Einspritzphase in die Kavität der Form gespritzt wird.

- Einspritzweg

Der Abstand zwischen der hinteren Schneckenposition und der Umschaltposition in einer Spritzgießmaschine.

Der Einspritzweg ist der Anteil des gesamten Wegs, der unter der Einspritzkontrolle ausgeführt wird.

- Einspritzzeit

Die benötigte Zeit zum Füllen der Kavität der Form mit dem Material.

- Ende der Füllung

Das Ende der Füllung ist der Zeitpunkt, an dem das Polymer die Enden der Formkavität erreicht hat und die Form vollständig gefüllt ist.

- Entformungstemperatur

Die Entformungstemperatur ist die mittlere Temperatur des Bauteils zu dem Zeitpunkt, an dem es aus der Form ausgeworfen wird.

Ein Bauteil sollte erst dann ausgeworfen werden, wenn es fest genug ist, um den Entformungskräften zu widerstehen, ohne dass es zu übermäßigem Verzug oder Oberflächenbeschädigungen durch die Auswerferstifte kommt. Die Entformungstemperatur ist abhängig vom verwendeten Kunststoff, der Bauteildicke, der Anwendung und der betriebsspezifischen Praxis. Wenn Bauteile bei höherer Temperatur ausgeworfen werden, kann die Abkühlzeit reduziert werden, jedoch zugleich das Verzugrisiko steigen.

- Entgasungszeit

Die Entgasungszeit ist eine Pause am Ende des Einspritzzyklus eines Kompressionsspritzgussvorgangs, um das Gas aus der Schmelze entweichen zu lassen.

- Entlüften

Eine geringfügige Änderung in der Form, sodass die eingeschlossene Luft entweichen kann.

Wenn in der Kavität Luft eingeschlossen ist, kann ein Schwärzen oder "Verbrennen" des Formteils auftreten.

- Entlüftung

- Ein winziger Kanal am Ende eines Fließweges, über den die Luft aus der Kavität entweichen kann.

- Erstarrungstemperatur

Die Temperatur, bei der ein Polymer nach dem Einspritzen in die Kavität der Form nicht mehr fließt.

- Fächeranschnitt

Ein weiter Kantenanschnitt mit variabler Dicke, der das schnelle Füllen bei großen Bauteilen oder bruchgefährdeten Formbereichen über einen großen Eintrittsbereich ermöglicht.

Ein Fächeranschnitt wird gewählt, um eine gleichmäßige Fließfront in breiten Bauteilen zu erzeugen, bei denen Verzugsgrad und Formstabilität von vorrangigem Belang sind.

- Familienname

Der Name einer Materialfamilie, z. B. Polycarbonat.

Jedes Material gehört zu einer Materialfamilie. Die Kurzform eines Familiennamens ist die Abkürzung der Materialfamilie. PC ist beispielsweise die Abkürzung der Materialfamilie für Polycarbonat.

Einige Familien sind in Untergruppen unterteilt, für die jeweils eine eigene Abkürzung existiert. Beispiele: TPE, TPO, TPU und TPR sind Abkürzungen für Familien, die zur Materialfamilie der thermoplastischen Elastomere gehören.

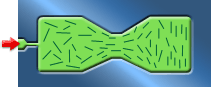

- Faserorientierung

Die Richtung der Hauptachse von Fasern relativ zur Fließrichtung in fasergefüllten Materialien.

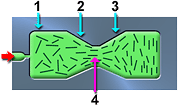

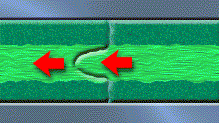

In der nachstehenden Abbildung wird Folgendes gezeigt:- Zufällig ausgerichtete Fasern in der Nähe des Anspritzpunktes.

- In Fließrichtung ausgerichtete Fasern im Bereich des konvergierenden Schmelzeflusses.

- Quer ausgerichtete Fasern im Bereich des divergierenden Schmelzeflusses.

- Parallel zur Fließrichtung ausgerichtete Fasern im Bereich des abgebremsten Schmelzeflusses.

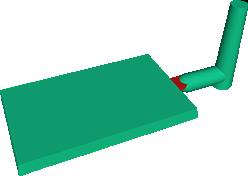

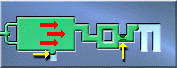

- Fließhilfen und Fließbremsen

Flächen, deren Dicke so gewählt wurde, dass sie die Ausbreitung der Fließfront entweder unterstützen (Fließhilfen) oder bremsen (Fließbremsen).

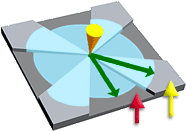

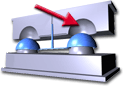

Fließhilfen sind dickere Bereiche des Bauteils, die den Schmelzefluss fördern (in der folgenden Abbildung durch einen gelben Pfeil markiert). Fließbremsen sind dünnere Bereiche der Kavität, die den Schmelzefluss bremsen und die Fließgeschwindigkeit senken (durch den roten Pfeil gekennzeichnet).

- Fließweg

- Ein Weg, dem die Kunststoffschmelze innerhalb der Kavität folgt.

- Form

Eine Reihe hergestellter Stahlplatten mit mindestens einer Kavität, in die der geschmolzene Kunststoff mit hohem Druck eingespritzt wird. Wird auch als Form bezeichnet.

die Form dient auch als Wärmetauscher, in dem das geschmolzene Thermoplast in der von der Kavität bestimmten Form erstarrt.

- Formaufbau

Eine elementare Baugruppe in der Formengestaltung bestehend aus mehreren Formplatten und Standardkomponenten.

- Formeinsatz

Eine Softwaredefinition zum Definieren der Kontur von Kern und Kavität.

- Formeinsatztiefe

Der Abstand zwischen der XY-Arbeitsebene der Formaufbau-Baugruppe und der Unterseite der Anordnung.

- Formöffnungsrichtung

Die Bewegungsrichtung der beweglichen Formhälfte.

Die Kunststoffteile werden in Richtung der Formöffnung ausgeworfen. Formengestaltung benötigt ein konsistentes Koordinatensystem zur Befestigung von Komponenten. Die Öffnungsrichtung von Formengestaltungs ist die positive Z-Achse.

- Formplattenabstand

Der Abstand zwischen der festen und der beweglichen Hälfte der Form.

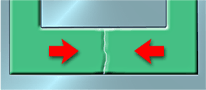

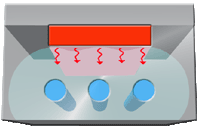

- Formtemperatur

Die Temperatur an der Grenzfläche zwischen Kunststoff und Metall oder die Formoberflächentemperatur (im Inneren der Form).

Verschiedene Formtemperaturen für die Kavitäts- und Kernseiten der Form können Probleme durch ungleichmäßige Kühlung und Verzug abschwächen.

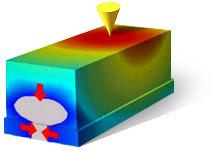

In der nachstehenden Abbildung zeigt der Pfeil die Kunststoff-Metall-Grenzfläche.

- Freistrahl

Als Freistrahl wird der schlangenförmige Polymerschmelzestrahl bezeichnet, der zu beobachten ist, wenn die Schmelze mit hoher Geschwindigkeit durch enge Bereiche (z. B. Einspritzdüse, Angusskanal oder Anschnitt) in offene, dickere Bauteilbereiche gedrückt wird, ohne in Kontakt mit der Formwand zu kommen.

Im Freistrahl bilden sich zwischen den Schmelzefalten Kontaktpunkte, die kleine Bindenähte bilden. Ein Freistrahl kann die Bauteilfestigkeit beeinträchtigen und Oberflächenfehler sowie Fehler im Bauteil selbst verursachen.

- Füllbeginn

Der Zeitpunkt, an dem geschmolzenes Polymer zu fließen beginnt.

Der Füllbeginn tritt auf, nachdem sich die Schnecke in Bewegung gesetzt hat, und entspricht dem Beginn der Druckerhöhung in der Einspritzdüse.

- Füllgewicht

Das Gewicht der Kunststoffmasse, die für eine komplette Füllung der Form, einschließlich der Formteile, Anguss, Angusskanäle und Grate, benötigt wird.

- Füllphase

Die Phase beim Spritzgussverfahren, in der Kunststoff eingespritzt wird, um die Kavität zu füllen.

- Füllstoff

Materialien, die einem für die Spritzgießverarbeitung bestimmten Polymer beigemischt werden können.

Durch Beimischen eines Füllstoffs kann die Festigkeit des Polymers erhöht und sichergestellt werden, dass hochwertige Formteile gefertigt werden.

- Füllvolumen

Der Abstand zwischen der hinteren Schneckenposition und der Schnecken-Nullposition einer Spritzgießschnecke. Wird auch als Dosierweg bezeichnet.

Das Füllvolumen ist ein Maß für das Polymer, das zum Einspritzen in jedes Bauteil verfügbar ist.

- Füllzeit

Ein Zeitraum im Einspritzzyklus, in dem die Geschwindigkeit der Maschinenschraube zum Füllen der Form verwendet wird.

Die Füllzeit startet zu Beginn des Einspritzzyklus und endet bei der Geschwindigkeits-/Druckumschaltung.

- Gasaustrittsfehler

Gasaustrittsfehler treten auf, wenn der Gasdruck Material außerhalb der angelegten Gaskanäle zu stark verdichtet.

Gasblasen schieben sich in die Formteilwandungen und bilden fingerähnliche Kanäle, die zu Festigkeits- und optischen Mängeln führen können.

- Glanzstelle

Matte Stellen auf der glänzenden Oberfläche eines Formteils.

Unterschiedliches Fließverhalten des Kunststoffs an der Wand der Form verursacht Unterschiede im Glanz eines Bauteils. Diese entstehen durch verschiedene Abkühlbedingungen und durch Schwindung. Matte Stellen auf der Oberfläche lassen sich durch Trocknen des Materials, durch Absenken der Einspritzgeschwindigkeit oder Erhöhen des Nachdrucks beseitigen.

- Gratbildung

Eine Defekt, bei dem überschüssiges Polymermaterial bei der Trennung aus der Form austritt.

Die häufigsten Ursachen für Gratbildung sind ein zu langer Einspritzweg, zu hohe Einspritzgeschwindigkeit, zu hoher Nachdruck und niedrige Zuhaltekraft.

Einer Gratbildung kann durch die Verringerung der Einspritzgeschwindigkeit oder durch Erhöhung der Zuhaltekraft entgegengewirkt werden.

- Großes Massepolster

Tritt auf, wenn das Massepolster zu groß ist und das Material zu lange im Zylinder verbleibt.

Ein großes Massepolster kann in Materialabbau resultieren und verschiedene Defekte verursachen.

- Halbrunder Angusskanal

Halbrunde Angusskanäle sollten in Betracht gezogen werden, wenn ein runder Ansatz nicht möglich ist.

Vermeiden Sie halbrunde Angusskanäle, da sie ein geringes Volumen-Oberflächen-Verhältnis haben, was hohen Fülldruck verursacht.

- Halbrunder Anschnitt

Ein Anschnitt mit einem halbrunden Querschnitt.

Vermeiden Sie halbrunde Angusskanäle, da sie hohen Fülldruck verursachen.

- Haltephase

Diese Phase umfasst die Nachdruckzeit und die Abkühlzeit.

- Hintere Schneckenposition

- Die Position, in die die Schnecke vor dem Start des nächsten Zyklus zurückgebracht wird.

- Hydraulischer Druck

Der Druck, der während der Einspritzphase auf die Schnecke ausgeübt wird.

Das Festlegen des hydraulischen Drucks ist eine Möglichkeit, die Einspritzphase des Verarbeitungszyklus anzugeben. Der hydraulische Druck ist der Druck in der Hauptzuleitung von der Pumpe, der normalerweise durch eine Messstelle in der hydraulischen Leitung gemessen wird. Zwischen Einspritzdruck und hydraulischem Druck besteht eine direkte Beziehung, die als Maschinenverstärkungsverhältnis bezeichnet wird.

- Isotropes Material

Material mit Eigenschaften, die in jede Richtung gleich sind.

Bei isotropem Material hat die Richtung keine Auswirkung auf Ausrichtung oder Kristallinität.

- Juncture-Loss

Der Druckverlust, der beobachtet wird, wenn die Schmelze Schwindungsstellen im Eingusssystem passiert.

Juncture-Loss tritt zwischen Anguss, Angusskanal und Anschnitt auf.

- Kantenanschnitt

Ein Kantenanschnitt befindet sich an der Trennung der Form.

Ein Kantenanguss füllt typischerweise das Bauteil von der Seite, von oben oder von unten.

- Kaskadenanschnitt

Eine Komponente eines Heißkanalsystems.

Die Angüsse an den Heißkanälen führen durch die Kavitätsplatte zu dem bzw. den Formteilen. Jeder Anguss ist mit einer Stange ausgestattet, die vorgeschoben wird, um den Schmelzefluss durch den Anguss zu unterbrechen. Das Öffnen des Angusses ist zeitlich so gesteuert, dass es erfolgt, kurz nachdem die Fließfront diese Stelle passiert hat. Der geringere Druckverlust durch das Heißkanalsystem wird an den Anschnitt weitergegeben. Das Ergebnis ist geringerer Einspritzdruck und eine niedrigere Anzahl von Bindenähten im Kunststoffteil.

- Kavität

- Der Bereich in der Form, in den Kunststoff zur Formung eines Kunststoffteils eingespritzt wird.

- Kern

Der Teil der Form, der das Innere eines Bauteils formt.

- Kernschieber

Ein Teil der Form, das einen Hinterschnitt während der Einspritzphase füllt.

Hinterschnitte sind Merkmale des fertigen Kunststoffteils, die den Auswurf des Teils aus der Form behindern. Ein typischer Hinterschnitt ist ein Loch oder ein Einschnitt, das bzw. der nicht in Richtung der Trennebene ausgerichtet ist. Nach der Abkühlphase des Einspritzzyklus wird der Kernschieber zurückgezogen, damit das Formteil ausgeworfen werden kann.

- Kernstift

Ein Stahlstift, der in die Kavität der Form vordringt, um einen Durchstich oder ein Blindloch in einem Formteil zu erzeugen.

Der Kernstift kann problemlos durch einen Kernstift mit anderem Durchmesser ersetzt werden, um Löcher verschiedener Größe zu erzeugen, die Ihren Konstruktionsanforderungen entsprechen.

- Kompensationsphase

- Der Zeitraum während des Einspritzformungsprozesses, in dem Kunststoff eingespritzt wird, um die Schwindung des Kunststoffs beim Abkühlen auszugleichen.

- Komprimierbarkeitsmodell

Beschreibt die Beziehungen zwischen Druck, Temperatur und Volumen (PVT) des Kunststoffmaterials.

Erhitzte Kunststoffe sind komprimierbar, und die Komprimierbarkeit von Material beeinflusst das Kunststoffvolumen, das zur Herstellung eines Kunststoffteils benötigt wird. In dieser Software wird das modifizierte 2-Domänen-Tait-PVT-Komprimierbarkeitsmodell mit 13 Koeffizienten verwendet.

- Komprimierung

Der Effekt der Materialkomprimierbarkeit, während sich das Material im Zylinder der Spritzgießmaschine befindet.

Diese Komprimierbarkeit kann eine wichtige Rolle spielen. Eine Simulation, welche die Komprimierung berücksichtigt, führt zu genaueren Ergebnissen.

- Kontrollgrenzwerte

Statistisch festgelegte Werte, innerhalb derer eine Kontrollvariable liegen kann, ohne den Prozess neu einzustellen.

Kontrollgrenzwerte weisen auf Abweichungen innerhalb des Verarbeitungsprozesses hin.

- Kreisförmige Angussbuchse

Ein Anguss mit einem runden Querschnitt ohne Entformungsschräge.

Runde Angüsse werden normalerweise als Einlass zu Heißverteilersystemen verwendet.

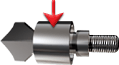

- Kreisförmige Angussbuchse mit Entformungsschräge

Ein runder Anguss mit Entformungsschräge, der in einem Kaltangusskanal-Werkzeug verwendet wird.

Er dient als Einlass in den Fließweg des Werkzeugs.

- Kreisförmiger Angusskanal

Der am häufigsten verwendete Querschnitt mit dem besten Volumen-Oberflächen-Verhältnis.

Achten Sie beim Schneiden von runden Angusskanälen darauf, dass an der Trennung keine Fehler entstehen.

- Kreisförmiger Angusskanal mit Entformungsschräge

Ein Angusskanal mit einem runden Querschnitt und angeschrägtem Durchmesser entlang der Länge des Angusskanals.

Runde Angusskanäle mit Entformungsschräge werden meistens in Angusskanalverbindungen für Drei-Platten-Werkzeuge verwendet.

- Kristalline Morphologie

Die Form und Größe der Kristalliten, die sich aufgrund der jeweiligen Formengestaltung, der Geometrie des Bauteils oder der Verarbeitungsbedingungen bilden.

Form und Größe der Kristalliten können sich wesentlich auf die Eigenschaften des bearbeiteten Materials auswirken.

- Kristalline Polymere

Eine Familie von Polymeren, für die charakteristisch ist, dass ihre Moleküle während des Erstarrens regelmäßig angeordnet werden können.

Da die Moleküle bei regelmäßiger Anordnung eng zusammenliegen können, sind kristalline Polymere typischerweise dichter als amorphe Polymere. Kein Polymer kann 100 % Kristallinität erreichen. Es gibt immer einige Moleküle, die unregelmäßig angeordnet sind und einen amorphen Teil des Materials bilden.

Kristalline Polymere zeigen eine Röntgen-Beugungslinie auf, die zur Ermittlung des Kristallisationsgrads (anhand der Stärke) und zur Identifizierung des Polymers (anhand der Beugungslinie) verwendet werden kann.

- Kristallinität

Der Grad, in dem die Moleküle in einem Polymer beim Erstarren regelmäßig angeordnet werden, im Verhältnis zu dem Anteil der Moleküle, die unregelmäßig angeordnet bleiben.

Amorphe Polymere besitzen eine Kristallinität von 0 %, doch kein kristallines Polymer kann 100 % Kristallinität erreichen.

- Kristallisation

Die erzielte Kristallinität wird durch die Abkühlgeschwindigkeit bestimmt. Der Grad der Kristallisation ist abhängig von Temperatur und Zeit.

Schnelle Abkühlraten hängen mit einem niedrigeren Kristallisierungsgrad zusammen und umgekehrt. Das Maß der Schwindung wird auch durch die Kristallinitätsgrade beeinflusst. Eine höhere Kristallinität führt zu einer größeren Schwindung.

Bei Spritzgussteilen kühlen dickwandige Bereiche im Vergleich zu dünnwandigen Bereichen langsam ab. Daher haben dickwandige Bereiche einen höheren kristallinen Anteil und eine größere Schwindung.

Während der Abkühlung bilden einige Polymere eine regelmäßig angeordnete Molekularstruktur, die Kristallit genannt werden.

- Kühlanlage

Ein eigenständiges System, welches eine Kühlungseinheit und einen Kühlflüssigkeits-Zirkulationsmechanismus, bestehend aus Behälter und Pumpe, umfasst.

Durch ständiges Pumpen der gekühlten Kühlflüssigkeit in die Form behält die Kühlanlage eine optimale Wärmebilanz bei.

- Kühlfinger

Eine Kühlsystemkomponente, die aus einem runden Kanal besteht, der in die Form eingeführt werden kann und dazu verwendet wird, die Kühlflüssigkeit in eine bestimmte Richtung zu lenken.

Der Kühlfinger ermöglicht dem Kühlmittel, auch in schwierigere Bereiche für ein leistungsfähigeres Abkühlen zu fließen. Das Kühlmittel fließt durch das zentrale Rohr und dann aus und um das Rohr herum zum Austrittspunkt.

Umlenkbleche und Kühlfinger erhöhen die Fließturbulenz aufgrund zusätzlicher Schlaufen im Kühlmitteldurchflusssystem. Die höhere Turbulenz verbessert die Wärmeübertragung. Durch die geometrische Form eines Kühlfingers ist auch die Kühlung von ansonsten nur schwer zugänglichen Bereichen möglich.

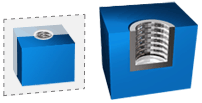

- Kühlkanal

Eine an einer Form vorgesehene Kühlbohrung, in der Wasser oder ein anderes Kühlmittel um die Form geführt wird. Das Kühlmittel bestimmt die Temperatur der Metallflächen, die mit dem eingespritzten Kunststoff in Berührung kommen.

Kühlkanäle werden miteinander verbunden, um ein Kühlsystem zu bilden. Kühlkanalkonfigurationen können seriell oder parallel sein.

- Kunststoffteilrichtung

Die normale Richtung der Trennfläche.

Da Kunststoffteile nach dem Zufallsprinzip erstellt werden, ist die Richtung der Kunststoffteile ebenfalls zufällig. Formengestaltung muss die Richtung der Kunststoffteile entsprechend der Öffnungsrichtung anpassen.

- Kurvenzug

Die Gruppe von miteinander verbundenen Kurven, die die Grenzfläche einer Oberfläche formen.

- Laminare Strömung

Tritt auf, wenn sich ein strömendes Medium (wie Wasser) langsam bewegt und die Medienpartikel einem geradlinigen Verlauf parallel zu einem Kanal oder zu Wandungen folgen.

Eine laminare Strömung ist als Strömung mit einer Reynoldszahl von unter 2300 definiert. Reynoldszahlen über 2300 bedeuten eine turbulente Strömung.

- Lufteinschluss

Ein Lufteinschluss ist eine runde, interne Höhlung, die durch den Einschluss von Luft oder Gas in einem Kunststoffteil entsteht.

Ein Lufteinschluss unterscheidet sich von einer Blase. Bei einem Lufteinschluss wird die Luft oder das Gas innerhalb eines Formteiles eingeschlossen. Eine Blase entsteht direkt unterhalb der Oberfläche und verursacht eine Verformung dieser Oberfläche. Ein Lufteinschluss unterscheidet sich auch von einem Lunker, welcher als Vakuum während des Abkühlens entsteht.

- Lufteinschluss

Eine Luft- oder Gasblase, die zwischen konvergierenden Fließfronten oder an der Wand der Kavität eingeschlossen ist und einen Oberflächenschaden am Kunststoffteil verursachen kann.

Vermeiden Sie Lufteinschlüsse, indem Sie den Angusspunkt oder die Formteildicke ändern. An der Position von Lufteinschlüssen sollten Entlüfter platziert werden.

- Lunker

Ein Defekt im Kunststoffteil aufgrund von Kunststoff, der sich beim Abkühlen des geformten Kunststoffs aus der Mitte des Formteils zurückzieht.

Lunker werden durch Materialschwindung während der Abkühlphase verursacht. Wenn das Formteil transparent ist, ist ein Lunker ein kosmetischer Qualitätsdefekt. Ab einer bestimmten Größe können Lunker die Formstabilität beeinträchtigen.

Lunker können durch den richtigen Druck während der Nachdruckphase vermieden werden.

- Magazin

- Das Magazin ist der Container der Spritzgießmaschine, der das Polymer enthält und es in die Schnecke einspeist.

- Maschinenverstärkungsverhältnis

Die Beziehung zwischen Einspritzdruck und hydraulischem Druck.

Das Maschinenverstärkungsverhältnis ist das Verhältnis des Materialdrucks vor der Schraube zum Öldruck im Kolben der Spritzgießmaschine. Das typische Verhältnis ist 10, und das Verhältnis liegt normalerweise zwischen 7 und 15.

Das Maschinenverstärkungsverhältnis kann durch Teilen des Kolbenbereichs durch den Schraubenbereich berechnet werden.

- Massepolster

Der Abstand zwischen der vorderen Schneckenposition und der Nullposition der Schnecke.

Das Massepolster enthält das Polymer, das nach dem Einspritzen im Zylinder verbleibt. Der Großteil dieser Kunststoffschmelze im Massepolster wird dann zum Ausgleich des Fließens während der Nachdruckphase verwendet.

- Masterbatch

Eine hohe Konzentration an Pigmenten, Füllstoffen und/oder Additiven, die einem Trägerpolymer (Trägerharz) beigemischt werden.

Das Trägerpolymer wird dem Rohpolymer beigemischt, um beim Herstellungsprozess die Endverbindung zu erhalten.

Mit Masterbatches wird sichergestellt, dass Additive in der Endverbindung gleichmäßig dispergiert werden. Darüber hinaus reduzieren sie die Anzahl der einzelnen Materialien, die vom Hersteller erworben und zur Erstellung der Verbindung kombiniert werden müssen.

- Max. Einspritzvolumen

- Das maximale Materialgewicht, das eine Maschine bei der Vorwärtsbewegung des Kolbens oder der Schnecke herstellen kann.

- Maximale Zuhaltekraft

- Eine Messung des größten projizierten Bereichs von Kavitäten und Angusskanälen, den die Spritzgießmaschine sicher bei vollem Druck geschlossen halten kann.

- Mehrfach-Werkzeug

Eine Form mit zwei oder mehr Formabdrücken; eine Form, die mehrere Bauteile in einem Verarbeitungszyklus produziert.

- Messwertaufnehmer

Ein mechanisches oder elektrisches Gerät zum Messen von Werten. Überträgt die Messung an ein Aufzeichnungsgerät oder an ein Gerät, das die Messung mit einem gewünschten Wert vergleichen kann.

- Mögliches Verarbeitungsfenster

Eine Reihe von Verarbeitungseinstellungen, die eine fensterartige Form definieren.

Bei den Prozesseinstellungen innerhalb der Fenstergrenzen ist der Verarbeitungsprozess möglich, außerhalb der Fenstergrenzen ist er nicht durchführbar.

- Nachdruckphase

Diese Phase umfasst die Nachdruckzeit und die Abkühlzeit.

- Nachdruckprofil

Ein Diagramm aus Sollwerten, die durch Linien miteinander verbunden sind.

Die Sollwerte bestimmen den Druck, der in bestimmten Zeitabständen ausgeübt wird. Über das Nachdruckprofil wird gesteuert, wie das Bauteil während der Nachdruckphase eines Zyklus gefüllt wird.

- Nachdruckzeit

Ein Zeitraum im Einspritzzyklus, der beginnt, wenn die Form gefüllt ist, und endet, wenn der Nachdruck aufgehoben wird.

- Nominelle Bauteildicke

Die Soll-Wanddicke des Bauteils als Ganzes.

In der Regel handelt es sich dabei um die Wanddicke, die das Formteil überwiegend aufweist. Diese nominelle Formteildicke sollte im Idealfall über das gesamte Formteil nicht mehr als zehn Prozent schwanken. Einige Konstruktionselemente, wie Dome oder Gelenke, können dicker oder dünner als die nominelle Bauteildicke sein. Dabei handelt es sich jedoch im lokal begrenzte Abweichungen.

- Öffnungszeit der Form

Der Zeitraum, in dem die Form geöffnet ist.

Die Öffnungszeit beginnt, wenn die Form geöffnet wird, um das Kunststoffteil auszuwerfen. Sie endet, wenn die Form geschlossen wird und sich die Schnecke für den nächsten Einspritzvorgang wieder vorwärts bewegt.

- Optimierung

Bei der Optimierung wird versucht, die besten Verarbeitungsbedingungen für ein bestimmtes Kunststoffteil ausfindig zu machen.

Optimiert werden können die Formteilgeometrie, die Materialauswahl, der Anspritzpunkt sowie die Verarbeitungsbedingungen.

- O-Ring

Ein Ring aus Elastomer mit einem runden, o-förmigen Schnittbereich, der als mechanischer Verschluss oder mechanische Dichtung verwendet wird.

O-Ringe werden in eine Nut gesetzt und während der Produktion zwischen mindestens zwei Bauteilen eingepresst, sodass an der Schnittstelle eine Dichtung entsteht.

- Orthotropes Material

Ein Material, das entweder aus ausgerichteten Fasern oder ausgerichteten Polymerketten besteht.

Bei orthotropem Material unterscheiden sich die mechanischen Eigenschaften der Fasern bzw. Ketten, die parallel zur Ausrichtung liegen, von denen in Querrichtung.

- Plastifizierung

- Der Prozess, bei dem Rohmaterial geschmolzen und durch eine Drehbewegung an die Vorderseite der Schnecke gedrückt wird.

- Platzierungsebene

Die Ebene, die die Position der Unterseite der Auswerferbaugruppe bestimmt.

- Platzierungsreferenzpunkt

Ein Referenzpunkt oder eine Referenzkante, der bzw. die parallel zur XY-Arbeitsebene der Formaufbau-Baugruppe ist. Definiert die relative Positionsbeziehung.

Der ausgewählte Punkt bzw. die ausgewählte Kante besitzt dieselbe Höhe wie die XY-Arbeitsebene in der Formaufbau-Baugruppe in der Z-Koordinate der Hauptbaugruppe.

- Poisson-Zahl

Eine Kennzahl (ν12), die sich auf ein Material unter Zugspannung bezieht.

Das Verhältnis der Querdehnung (in der zweiten Hauptrichtung) zur Längsdehnung (in der ersten Hauptrichtung).

- Polymer

Eine natürliche oder synthetische Verbindung, die in der Regel ein hohes Molekulargewicht und eine langkettige Struktur aus sich wiederholenden verketteten Moleküleinheiten, den so genannten Monomeren, aufweist.

Monomere sind relativ leicht und einfach aufgebaut. Durch einen chemischen Polymerisationsprozess werden aus Monomeren Polymere hergestellt.

Obwohl der Begriff "Kunststoff" häufig als Synonym für "Polymer" verwendet wird, ist Kunststoff eigentlich nur eine von mehreren Polymerverbindungsarten. Die Rezepturen für Kunststoffe enthalten Weichmacher, Stabilisatoren, Füllstoffe und sonstige Additive, die die Verarbeitungsfähigkeit und Leistung verbessern sollen.

Polymersysteme, die nicht zu den Kunststoffen zählen, sind u. a. Gummi, Fasern, Klebstoffe und Oberflächenbeschichtungen.

Die Verarbeitung von Polymeren für Endprodukte beinhaltet physikalische Übergange wie beispielsweise Schmelzen und Erstarren bei Thermoplasten oder chemische Reaktionen bei Duroplasten.

- Produktions-Job

Ein Produktions-Job ist die Herstellung einer Reihe von Formteilen unter einer bestimmten Einstellung von Verarbeitungsbedingungen (z. B. von Schneckengeschwindigkeits- und Nachdruckprofilen).

- Prozessparameter

Die Variablen, die typischerweise den Spritzgießmaschineneinstellungen entsprechen.

Zu den häufig verwendeten Prozessparametern gehören:- Max. Einspritzdruck

- Massepolster

- Druckweg

- Zykluszeit

- Dosierweg

- Mittlerer Einspritzdruck

- Prozesssteuerung

Das Überwachen und die Korrektur der Prozessparameter von Spritzgießmaschinen, um die Produktion eines guten Bauteils sicherzustellen.

- Punktanguss

Ein kleiner Anschnitt, der in der Regel einen Durchmesser von max. 0,75 mm hat.

Damit alle Kavitäten bei Formen mit mehreren Kavitäten gleichzeitig gefüllt werden, müssen die Punktangussmaße innerhalb sehr enger Toleranzen liegen. Punktangüsse hinterlassen nur einen kleinen, leicht entfernbaren Anschnittansatz auf der Formteiloberfläche. Die Schmelze neigt aber dazu, früher zu erstarren, und eine dritte Platte wird häufig für die Entfernung des Formteils benötigt. Ein Punktanguss kann auch zu sehr hohen Schergeschwindigkeiten und hohem Druckverlust am Eintrittspunkt führen.

Der indirekte Anschnitt stellt eine Variante des Punktangusses dar. Indirekte Anschnitte werden angewendet, wenn der Anspritzpunkt vom Mittelpunkt des Bauteils verlegt werden muss.

- Radiale Trennfläche

Eine Methode zum Erstellen von Trennflächen.

Zunächst wird eine Kante ausgewählt, und dann werden Richtungen zum Anfangs- und Endpunkt der Kante festgelegt. Zur Verbesserung der Flächenqualität kann der ausgewählten Kante ein Punkt hinzugefügt und eine Richtung zu dem Punkt festgelegt werden.

- Rechteckiger Angusskanal

Angusskanal mit einem rechteckigen Querschnitt.

Rechteckige Angusskanäle sind aufgrund eines hohen Oberflächen-Volumen-Verhältnisses und eines beschränkten Fließbereichs nicht empfehlenswert.

Rechteckige Angusskanäle haben keine Formschräge, und der Auswurf der Angusskanäle ist schwierig.

- Rechteckiger Anschnitt

Ein normaler Angusstyp für Zwei-Platten-Werkzeuge. Wird auch als Kantenanschnitt bezeichnet.

Dieser kann gerade sein oder mit Entformungsschräge, die vom Angusskanal bis zum Formteil reicht.

- Regelung

Ein System, das auf die von einem Messwertaufnehmer gemessenen Werte reagiert. Das System nimmt automatisch Anpassungen vor, um sicherzustellen, dass die Fertigung des Kunststoffteils innerhalb der festgelegten Toleranzen bleibt.

Der Werkzeuginnendruck kann beispielsweise geregelt werden. Dazu wird ein Messwertaufnehmer in der Kavität platziert und der durch den Spritzgusszylinder auf den Kunststoff ausgeübte Druck wird anhand dieser Messwerte angepasst.

- Reibung

Eine Kraft, die gegen die Bewegung wirkt.

In einigen Fällen entsteht beim Auswerfen zwischen dem Formteil und den Formwänden eine starke Reibung. Das Formteil kann unter Umständen nicht ausgeworfen werden oder es wird beim Auswerfen beschädigt.

- Relative Dicke

Ein Maß für die Bauteildicke

Der Wert für die relative Dicke liegt zwischen -1 und 1. In diesem Bereich ist 0 der Mittelpunkt des Formteils und 1 bzw. -1 die Kontaktflächen zwischen Kunststoff und Metall bzw. Formwänden sind.

- Reynoldszahl

Die Reynoldszahl ist eine Kenngröße, welche die Flüssigkeitsströmung in Rohren definiert. Sie kennzeichnet die einzelnen Strömungen, die im Kreislauf auftreten können.

Das Einsetzen von Turbulenzen in Wasser liegt bei 2300-4000. Bei einer Reynoldszahl von 4.000 liegt eine turbulente Strömung vor. Eine solche Strömung wird für Kühlanwendungen bevorzugt. Je höher die Reynoldszahl im Kreislauf, je mehr Pumpenergie muss für den Kreislauf angewendet werden. Die ideale Reynoldszahl für Kühlkreisläufe ist 10.000. Die mit Reynoldszahlen über 10.000 verbundenen Pumpverluste wiegen die Vorteile der Wärmeübertragung auf, die durch höhere Reynoldszahlen erzielt werden können.

- Richtungsumkehr

Tritt auf, wenn Fließfronten aus zwei Richtungen aufeinander treffen. Danach stellt sich eine kurze Pause ein, die ausreicht, damit sich eine erstarrende Schicht bilden kann. Im Anschluss daran kehrt das Polymer in einem der Schmelzeflüsse seine Richtung um und fließt zwischen den äußeren erstarrten Schichten zurück.

Bei der Richtungsumkehr des Schmelzeflusses wird die erstarrte Schicht infolge von Scherwärme teilweise wieder geschmolzen. Diese Richtungsumkehr des Schmelzeflusses führt sowohl unter optischen als auch strukturellen Gesichtspunkten zu schlechter Bauteilqualität.

Zur Vermeidung einer Unterströmung sollten alle Schmelzeflüsse balanciert werden, damit deren Fließfronten bei Ende der Füllung aufeinander treffen.

- Ringförmiger Angusskanal

Angusskanal mit erhitztem Zentralelement oder -ventil oder einer erhitzten Außenfläche mit Zentralventil.

Ringförmige Angusskanäle können im heißen Verteiler verwendet werden, werden aber meistens im Heißkanalsystem oder einem Kaskadenanschnitt eingesetzt.

- Ringförmiger Anschnitt

Ein Angusstyp, der bei Ventilanschnitten in Heißkanalsystemen verwendet wird.

Der reduzierte Oberflächenkontakt eines ringförmigen Anschnitts reduziert die Sichtbarkeit des Anspritzpunkts, was die Darstellung des Bauteils verbessert.

- Rippe

- Eine lange, schmale und sich schneidende Materialwand, die zur Verstärkung der Außenwände des Kunststoffteils dient.

- Rissbildung

Die Bildung eines schmalen Risses in einer Kunststoffkomponente.

Risse werden verursacht, wenn chemische Ketten aufgrund von internen oder externen Belastungen reißen.

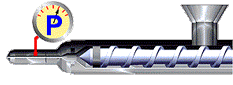

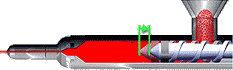

- Rückschlagventil

Das Rückschlagventil befindet sich an der Vorderseite der Schnecke.

Ein Rückschlagventil ermöglicht es dem Material, in eine Richtung zu fließen, und schließt sich, um den Rückfluss zu verhindern.

- Rückstromsperre

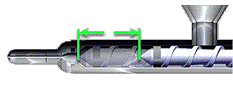

Ein verschiebbares Rückschlagventil auf der Vorderseite der Schnecke.

Die Rückstromsperre ermöglicht, dass der geschmolzene Kunststoff während der Plastifizierung vorwärts in den vorderen Teil der Schnecke fließt und verhindert ein Rückfließen der Schmelze in die Schnecke beim Einspritzen. Die Rückstromsperre ist ein Bauteil mit hohem Verschleiß und kann beim Einspritzen undicht sein, wodurch der Druck auf den geformten Kunststoff verringert wird.

- Rundbogen mit Entformungsschräge

Ein Anschnitt, der verwendet wird, wenn Präsentation und Missbildungen auf der Oberseite eines Bauteils von Bedeutung sind. Wird auch als Bananenanschnitt, Winkelanschnitt, Hornanschnitt, vorstehender Anschnitt, gebogener Tunnelanschnitt und Hakenanguss bezeichnet.

Der Rundbogen mit Entformungsschräge bildet einen Kanal von der Trennebene nach unten und kommt auf der Unterseite des Bauteils wieder heraus.

- Runder Anschnitt mit Entformungsschräge

Ein normaler Angusstyp für Zwei-Platten-Werkzeuge. Wird auch als Tunnelanguss bezeichnet.

Der runde Anschnitt mit Entformungsschräge hat eine Entformungsschräge vom Angusskanal zum Bauteil.

- Schallplattenrille

Ein Oberflächendefekt, der ähnlich wie die Rillen auf einer Schallplatte aussieht.

Schallplattenrillen bilden sich, wenn in der Form ein hoher Strömungswiderstand besteht, der wiederholt zu einem vorübergehenden Stocken der Fließfronten führt.

Um diesen Qualitätsdefekt zu vermeiden, erhöhen Sie die Form- und Schmelzetemperatur und verkürzen Sie die Einspritzzeit.

- Scheiben- oder Membrananguss

Wird als Schnitt für zylindrische oder runde Bauteile verwendet, die über einen offenen Innendurchmesser verfügen.

Ein Scheiben- oder Membrananguss wird gewählt, wenn Konzentrizität eine wichtige Maßanforderung ist und eine Bindenaht stören würde.

- Scherdehnung

Das Verhältnis des verformten Zustands im Vergleich zum ursprünglichen Zustand, wenn ein Polymer durch Lastanwendung verformt wurde.

- Schergeschwindigkeit

Die Geschwindigkeit der Scherdehnungsänderung über die Zeit.

- Scherspannung

Spannung, die durch Reibung zwischen dem sich bewegenden Kunststoff und der Formwand sowie zwischen Kunststoffschichten, die sich mit unterschiedlichen Geschwindigkeiten bewegen, verursacht wird.

Hohe Scherspannung kann aufgrund von Spannungsrissen Kunststoffteilschäden sowie Ausschuss verursachen.

- Scherwärme

Die Entstehung von Wärme als Ergebnis von Scherspannung beim Fließen, auch Reibungswärme genannt.

Scherwärme entsteht durch Reibung zwischen nebeneinander liegenden Laminatschichten, die sich mit unterschiedlichen Geschwindigkeiten bewegen. Die näher an der Wand liegenden Schmelzeschichten erreichen eine höhere Temperatur als der Kern. Dieser Effekt kann beim Design dünner Wände ein Vorteil sein, bei denen ein Risiko der vorzeitigen Erstarrung besteht.

- Schlierenbildung (Dunkel)

Thermische Beschädigung des Materials während des Füllens oder durch unzulängliche Werkzeugentlüftung kann zu dunkelbraunen oder silbernen Schlieren führen.

Überprüfen Sie die Werkzeugentlüftung, oder verringern Sie die Einspritzgeschwindigkeit, um dunkle Schlieren zu verhindern.

- Schlierenbildung (Farbig)

- Entsteht normalerweise aufgrund einer unterschiedlichen Ausrichtung der Pigmente im Materialfluss oder einer schlechten Vermischung während des Plastifizierungsstadiums.

- Schlierenbildung (Glasfaser)

Raue und matte Schlieren, die durch unterschiedliche Schwindung oder durch vorzeitiges Erstarren des glasgefüllten Materials an der Formwand verursacht werden.

Zum Vermeiden von Glasfaserschlieren verwenden Sie kürzere Glasfasern, erhöhen Sie die Schmelztemperatur, oder erhöhen Sie die Temperatur der Formwand.

- Schlierenbildung (Weiß)

Erscheinen auch als silberne Schlieren.

Ursachen für weiße Schlieren sind:- Feuchtigkeit: Schlierenbildung entgegengesetzt zur Fließrichtung tritt auf, wenn ein hoher Restfeuchtigkeitsgehalt vorhanden ist. Durch ordnungsgemäße Trocknung des Materials können Sie diesen Qualitätsdefekt beheben.

- Luft: Während der Formfüllung wird Luft eingeschlossen und kann nicht entweichen. Die Luft wird an die Oberfläche gezogen und in Fließrichtung ausgedehnt, wobei sich Schlieren bilden.

- Schmelzedichte

Ein Einzelpunkt-Dichtewert eines Polymers bei seiner Durchschnittsverarbeitungstemperatur und bei einem Druck der gleich oder nahezu gleich Null ist.

- Schmelzetemperatur

Die Temperatur des Polymers, wenn es in die Form zu fließen beginnt.

- Schmelzeverzögerung

Das Verlangsamen der Fließfront aufgrund des Materialflusses durch andere, leichter zugängliche Bereiche der Kavität der Form.

Bei einem Bauteil mit mehreren Fließwegen kann die Geschwindigkeit des Schmelzeflusses in dünnwandigen Bereichen abnehmen oder ins Stocken geraten. Dadurch kann die Schmelze abkühlen und in einigen Fällen noch vor dem vollständigen Füllen erstarren, sodass es zu einer unvollständigen Füllung kommt. Eine Schmelzverzögerung ist am wahrscheinlichsten bei Bauteilen, die dünne Blenden, Rippen und Gelenke enthalten.

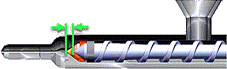

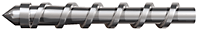

- Schnecke

- Der Teil der Spritzgießmaschine, die das Polymer in die Form drückt. Wird auch als Schraube bezeichnet.

- Schneckengeschwindigkeitsprofil

Verändert die Geschwindigkeit der Schnecken während der Füllphase des Einspritzzyklus.

Das Schneckengeschwindigkeitsprofil setzt sich aus mehreren Sollwerten zusammen, die durch eine Linie verbunden sind. Die Sollwerte bestimmen die Schneckengeschwindigkeit bei einer gegebenen Position der Schnecke während des Einspritzvorgangs.

- Schneckengeschwindigkeitsprofil (absolut)

Wird verwendet, wenn Schlüsselparameter der Spritzgießmaschine bekannt sind, z. B. der Schraubendurchmesser und die maximale Einspritzgeschwindigkeit.

Simulationsergebnisse können mit den tatsächlichen Ergebnissen an der Spritzgießmaschine verglichen werden.

- Schneckengeschwindigkeitsprofil, relativ

Wird in der Konstruktionsphase verwendet, wenn keine Spritzgießmaschine ausgewählt wurde.

Sie können Formteilgeometrie, Angusssystem und Anschnitt mit einem Geschwindigkeitsprofil und einer Einspritzzeit kombinieren, um maximale Fließgeschwindigkeit, maximalen Einspritzdruck und Schließkraft zu untersuchen. Die Auswahl einer Spritzgießmaschine basiert auf den Ergebnissen dieser Analyse.

- Schnecken-Nullposition

Die vorderste Position der Schnecke.

Die Schnecken-Nullposition ist der Punkt, an dem die Schnecke auf Null bzw. auf Block gefahren ist.

- Schneckenrückzug

- Eine Technik, um ein Herauslaufen der Schmelze aus der Düse zu vermeiden, indem die Schnecke von der Düse weg bewegt wird. Wird auch als Dekompression bezeichnet.

- Schneckenverschiebung

Die Strecke, die die Schnecke während der Einspritzphase zurückgelegt hat.

- Schneckenvorlaufgeschwindigkeit

Die Geschwindigkeit, mit der sich die Schnecke während der Einspritzphase bewegt.

- Schraube

Der Teil der Spritzgießmaschine, die das Polymer in die Form drückt.

Die Schnecke ist die Welle, die sich im Zylinder der Spritzgießmaschine dreht, um das Material für den Einspritzvorgang zu verarbeiten und vorzubereiten.

- Schraubloch

Eine vorgezogene Partie an einem Spritzgießteil.

Ein Dom ist in der Regel mit einer Öffnung versehen, um eine mechanische Befestigung, z. B. eine Schraube, zu ermöglichen.

- Schub

Eine Art Deformation, die durch Reibung zwischen dem sich bewegenden Kunststoff und der Formwand verursacht wird.

- Schwindung

Die Verringerung der Bemaßungen eines Kunststoffteils im Vergleich zu den Formbemaßungen.

Schwindung ist zu beobachten, wenn das Polymer abkühlt, und kann in verschiedenen Richtungen in unterschiedlichem Ausmaß auftreten.

Kristalline und teilkristalline Materialien sind anfällig für thermische Schwindung; amorphe Materialien neigen weniger zu Schwindung. Eine übermäßige Schwindung kann folgende Ursachen haben:- niedriger Einspritzdruck

- kurze Nachdruck- oder Abkühlzeit

- hohe Schmelzetemperatur

- hohe Formtemperatur

- niedriger Nachdruck

- Seitenverhältnis

Das Verhältnis zwischen Breite und Höhe eines Bauteilbereichs, das sich auf die Genauigkeit einer Analyse auswirkt.

Die Seitenverhältnisse sind besonders auch in kritischen Bereichen wichtig, wie z. B. bei Anschnitten oder Gaskanälen in einer Gasspritzgusssimulation.

Im Zusammenhang mit Fasern bezieht sich der Begriff auf das Verhältnis der Faserlänge zum Durchmesser.

- Sicherungsstift

Ein Metallstift, der verwendet wird, um die Rotation eines Kernstifts zu verhindern.

- Sollwerte

Die definierenden Punkte der Schneckengeschwindigkeits- und Nachdruckprofile.

Beim Schneckengeschwindigkeitsprofil handelt es sich bei den Sollwerten um eine unstetige Koordinate aus Einspritzgeschwindigkeit und Zeit/Position. Beim Nachdruckprofil handelt es sich bei den Sollwerten um eine unstetige Koordinate aus Einspritzdruck und Zeit/Position.

- Spezifische Wärme

Die Wärmemenge, die benötigt wird, um die Temperatur einer Masseneinheit des Materials um ein Grad Celsius zu erhöhen.

Die spezifische Wärme (Cp) ist ein Maß für die Fähigkeit eines Materials, die Wärmezufuhr in eine tatsächliche Temperaturerhöhung umzuwandeln. Gemessen wird bei einem Druck von null und in einem bestimmten Temperaturbereich oder gemittelt über den Temperaturbereich von 50 Grad C bis zur maximalen Verarbeitungstemperatur für das Material.

Die Maßeinheit für spezifische Wärme ist J/kg-C, Joule je Kilogramm-Celsius.

- Spiralkern

Ein Kern mit einem spiralförmigen Kanal.

Ein Spiralkern ermöglicht es Flüssigkeiten, durchzufließen und die Hitze abzuführen.

- SSORCG-Solver

Symmetric Successive Over-Relaxation Conjugate Gradient. Dieses iterative Matrix-Lösungsverfahren wird in Verzugsberechnungen verwendet.

- Staudruck

Druck, der der Schraube bei ihrer Rückkehr entgegenwirkt.

Der Zweck einer Erhöhung des Staudrucks ist es, den Rückzug der Schraube zu erschweren. Dadurch wird die Scherwärme erhöht und die Vermischung des Materials verbessert, wodurch sich die Qualität der Kunststoffschmelze erhöht.

- Steuerung

Ein Steuerungstyp ohne Feedbackschleife, der nicht auf Messungen des kontrollierten Werts reagiert.

- Teilkristallin

Ein Kunststoff in einem gemischten Zustand von kristallinen und amorphen Bedingungen.

Die meisten Kunststoffe sind teilkristallin. Der kristalline Bestandteil bestimmt die physikalischen Eigenschaften des Kunststoffteils.

- Tessellieren

Die Wiederholung einer Form auf einer Ebene, sodass kein Bereich unbedeckt bleibt.

Quadrate, Dreiecke und Sechsecke lassen sich einfach tessellieren.

- Thermischer Materialabbau

Eine erhebliche Minderung der Materialqualität, die schlechte Bauteile zur Folge hat.

Er kann entstehen, wenn die Temperaturen im Zylinder zu hoch sind, sich die Schnecke zu schnell dreht oder der Durchmesser der Einspritzdüse zu klein ist.

- Trapezförmiger Angusskanal

Trapezförmige Angusskanäle werden anstelle von runden Angusskanälen verwendet, wenn das Schneiden der Angusskanäle auf beiden Seiten der Trennung schwierig ist.

Bei Drei-Platten-Werkzeugen und Zwei-Platten-Werkzeugen mit Schiebern werden oftmals trapezförmige Angusskanäle verwendet.

- Trennebene

- Die Fläche zwischen den beiden Formhälften, die sich teilt, wenn sich die Form öffnet.

- Trennfläche

Die Oberfläche, auf der sich Kern und Kavität treffen.

- Trennkontur

Die Kontur, entlang der Kern und Kavität geteilt werden.

Im Allgemeinen befindet sich die Trennkontur auf der maximalen Projektoberfläche entlang der Zugrichtung.

- Trennungsdiagnose

Eine Funktion, die prüft, ob die Trennfläche abgeschlossen ist; die Kernflächen oder die Kavitätsfläche werden geprüft.

- Tunnelanguss

Eine kleine Öffnung in einer Spritzgießform zwischen Kavität und Angusskanal.

Jeweils nach Fertigstellung eines Bauteils wird der Anschnitt sauber zur Regranulierung vom Bauteil abgetrennt.

- Turbulente Strömung

Strömungsart, die auftritt, wenn bei einem strömenden Medium (wie Wasser) die Medienpartikel unregelmäßigen, zufälligen Schwankungen in Richtung und Geschwindigkeit unterliegen.

Eine turbulente Strömung ist als Strömung mit einer Reynoldszahl über 4000 definiert. Niedrigere Reynoldszahlen weisen auf eine laminare Strömung hin.

- Übergangstemperatur

Die Erstarrungstemperatur des Polymers, bei der der Übergang vom flüssigen in den festen Zustand stattfindet.

Die Übergangstemperatur entspricht bei amorphen Materialien der Glasübergangstemperatur (Tg) und bei teilkristallinen Polymeren der Kristallisationstemperatur (Tc).

- Überladung

Wird durch überschüssiges Material verursacht, das in einen Fließweg gedrückt wird, während andere Fließwege noch gefüllt werden. Tritt meistens in Bereichen mit den kürzesten Füllzeiten auf.

Das Überladen kann Verzug, Gratbildung, eine zu lange Zykluszeit und ein zu hohes Formteilgewicht zur Folge haben.

- Überlauf

Eine Menge kalten Polymers, die sich in der Düse zwischen Aufnahmen bilden kann.

Der Überlauf kann den Anschnitt blockieren, wenn er bei der Angusskanal-Konstruktion nicht berücksichtigt wird. Um sicherzustellen, dass der Überlauf die Anschnitte nicht blockiert, kann dem Angusssystem ein Angusszieher hinzugefügt werden.

- Umgrenzte Trennfläche

Eine Methode zum Erstellen von Trennflächen.

Wählen Sie die Geometrien aus, und legen Sie dann die Richtungen für die Start- und Endpunkte der Geometrien fest. Wenn die Fläche als Geometrie ausgewählt wird, wird die Richtung nicht festgelegt.

- Umlenkblech

Eine Kühlsystemkomponente, die dazu verwendet wird, den Durchfluss der Kühlmittelflüssigkeit zu regeln, damit sie auch in schwierigere Bereiche für ein leistungsfähigeres Abkühlen fließen kann.

Durch das Einfügen einer Metallplatte in die Kühlrohre wird die Kühlflüssigkeit gezwungen, auf einer Seite am Blech hoch und auf der anderen Seite wieder herunter zu fließen. Durch eine Unterbrechung des Flusses im Kühlrohr erzeugt das Umlenkblech Turbulenzen in den Schlaufen des Kühlmitteldurchflusssystems und verbessert die Wärmeübertragungseigenschaften der Kühlflüssigkeit.

- Umschaltung

Bezeichnet den Übergang von einer Phase zur anderen, z. B. den Wechsel von der Füllphase zur Nachdruckphase.

Es können unterschiedliche Umschaltverfahren angewendet werden. Beispielsweise kann das Umschalten von Füllen auf Verdichten veranlasst werden, wenn Einspritzzeit oder Druck einen vorgegebenen Wert erreichen, ein bestimmter Prozentsatz des Volumens gefüllt ist oder andere Bedingungen erfüllt sind.

- Umschaltung von Geschwindigkeit auf Druck

Dies ist die Position der Schnecke, an der die Maschine bei der Schneckenverschiebungskontrolle von der Geschwindigkeitskontrolle während der Einspritzphase auf die Nachdruckkontrolle während der Nachdruckphase umschaltet.

- Unbalanciertes Füllen

- Fülltyp, der auftritt, wenn einige Fließwege in der Form vollständig gefüllt sind, während andere Fließwege noch nicht gefüllt sind.

- Undichtigkeit

Das Herauslaufen des Polymers an der Einspritzdüse, dem Anguss oder dem Anschnitt.

Durch Undichtigkeit entstehen dünne Kunststofffäden, die sich in der Form verfangen können.

- Unidirektionaler Schmelzefluss

Fluss der Schmelze während der Füllphase mit einer geradlinigen Fließfront in eine Richtung.

Der unidirektionale Schmelzefluss ist erwünscht, da sich hierdurch die mechanischen Eigenschaften und die Qualität des Bauteils verbessern. Der Polymer-Anspritzpunkt bestimmt die Fließrichtung.

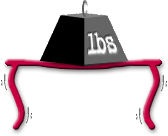

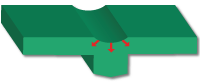

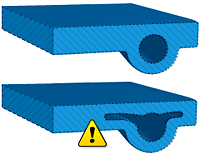

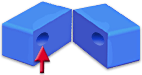

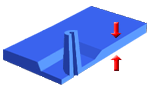

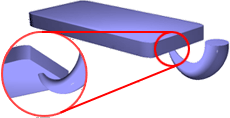

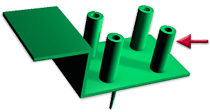

- Unterschneidung

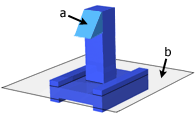

Ein eingeschlossener Bereich in einem Modell, der sich nicht entformen lässt.

Für diese Bereiche ist eine Verschiebung beim Trennen von Kern und Kavität erforderlich, in der Regel senkrecht zu diesen Bereichen. In der nachstehenden Abbildung ist der mit a beschriftete Bereich der Hinterschnitt, der mit b bezeichnete Bereich die Trennebene.

- Unvollständige Füllung

- Eine unzureichende Füllung der Kavität einer Form führt zur Fertigung eines unvollständigen Formteils.

- Verarbeitungsbedingungen

Die Variablen, die den Formungsvorgang steuern.

Zu den Verarbeitungsbedingungen gehören:- die Einspritzgeschwindigkeit

- der auf die Schmelze ausgeübte Druck

- die Form- und Schmelzetemperaturen

- die verwendete Materialklasse

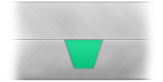

- Verarbeitungsfensterergebnis

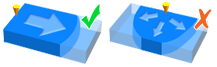

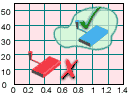

Wenn die Einspritzbedingungen in diesen Bereich fallen, wird ein gutes Teil hergestellt.

Definiert die Grenzen der Verarbeitungsbedingungen, unter denen ein annehmbares Bauteil hergestellt werden kann. Wird auch als Prozessfenster bezeichnet.

In der folgenden Grafik wird ein gutes Bauteil (mit einem Häkchen versehen) von den Grenzwerten des Verarbeitungsfensters umrandet. Ein Bauteil von schlechter Qualität (mit "X" gekennzeichnet) liegt außerhalb des Verarbeitungsfensters.

- Vernetzte Angusssysteme

- Angusskanäle, in denen sich die Fließfront teilt und sich dann wieder trifft. Werden auch als Schleifen-Angusssysteme oder Angusssystemschleifen bezeichnet.

- Verwischte Bindenaht

-

Eine Schwäche oder ein sichtbarer Fehler, der entsteht, wenn mindestens zwei Fließwege aufeinandertreffen und beim Füllen eines Kunststoffteils konvergieren.

Verwischte Bindenähte können durch Löcher oder Einsätze im Formteil, mehrere Anspritzpunkte oder variable Wanddicken verursacht werden, wo Schmelzverzögerungen oder Voreileffekte auftreten können.

Eine verwischte Bindenaht entsteht normalerweise durch parallel verlaufende Schmelzeflüsse. Unverwischte Bindenähte entstehen, wenn Schmelzeflüsse in einem größeren Winkel - häufig auch frontal - aufeinanderstoßen.

Anmerkung:

Das Ergebnis Bindenähte und verwischte Bindenähte in der AnsichtStudienaufgaben

zeigt eventuell nicht alle verwischten Bindenähte an, wenn das Modellnetz zu grob ist.Verwischte Bindenähte sind meistens fester als unverwischte Bindenähte. Die Art des Materials, die Art und Anzahl der Füllstoffe sowie der Druck und die Temperatur an der Bindenaht bestimmen die Qualität der verwischten Bindenaht.

- Verzug

- Verzug ist ein Bauteil-Qualitätsdefekt, der durch eine ungleichmäßige Veränderung von Eigenspannungen entsteht.

- Viskosität

Ein Maß für den Strömungswiderstand eines Materials in der Kavität der Form.

- Viskositätsindex

Die Viskosität des Materials bei einer Schergeschwindigkeit von 1000 1/s und einer vorgegebenen Temperatur.

So bedeutet zum Beispiel VI(240)125, dass das Material eine Viskosität von 125 Pa/s bei einer Schergeschwindigkeit von 1000 1/s und einer Temperatur von 240 °C besitzt.

Der Viskositätsindex dient zum Vergleich verschiedener Materialviskositäten.

- Viskositätsmodell

Die Beziehung der Variablen, die die Viskosität beeinflussen.

Die Viskosität von Polymeren ist abhängig von Temperatur, Druck und Schergeschwindigkeit. Es gibt mehrere mathematische Modelle, die zur Beschreibung der Viskosität verwendet werden können.

- Vordere Schneckenposition

- Die vorderste Position der Schnecke während eines Zyklus.

- Voreileffekt

Der Voreileffekt ist zu beobachten, wenn geschmolzener Kunststoff leichter in dickere als in dünne Bereiche fließt.

Der Schmelzefluss teilt sich und füllt die dickeren Bereiche, bevor er wieder zusammenfließt, um die dünneren Bereiche zu füllen. Der wieder zusammengeführte Schmelzefluss kann seine Fließrichtung umkehren und in dünneren Bereichen auf den regulären Schmelzefluss treffen.

Der Voreileffekt kann die Ursache für Lufteinschlüsse, Bindenähte und Bereiche mit hohen Eigenspannungen sein.

- Wandung

- Eine Reihe miteinander verbundener Oberflächen, die eine offene Wandung bilden.

- Wärmeleitfähigkeit

Die Geschwindigkeit der Wärmeübertragung pro Längeneinheit und Grad Celsius, ausgedrückt in der Einheit W/m. C.

Bei der Wärmeleitfähigkeit handelt sich im Prinzip um ein Maß für die Geschwindigkeit, mit der ein Material Wärme ableiten kann. Die Geschwindigkeit wird unter Druck gemessen und wird über den Schmelzetemperaturbereich des Materials gemittelt.

- Wärmeleitrohr

Wird in einem Wärmetauscher verwendet, um die Wärmeübertragung ohne höheren Druckverlust durch die Flüssigkeit, die durch das Rohr fließt, zu verbessern.

- Weg

Der Abstand zwischen der hinteren Schneckenposition und der vorderen Schneckenposition einer Spritzgießschnecke.

Der Weg ist ein Maß für die Polymermenge, die während eines Zyklus eingespritzt wird.

- Werkzeuggeräusche

Verursacht durch Formprobleme gegen Ende der Geschwindigkeitsphase, wenn der Einspritzdruck zu hoch ist.

Laute Werkzeuggeräusche können zur Beschädigung des Werkzeugs führen.

- Zentraler Anschnitt

Ein Anschnitt, der sich in der Mitte des Bauteils befindet.

Dabei kann es sich um einen Anguss (Direktanschnitt) oder um einen Punktanguss handeln.

- Zugfestigkeit

Die maximale Nennspannung, der ein Material, das an beiden Enden gezogen wird, bei einer festgelegten Temperatur und einem festgelegten Streckgrad standhält.

- Zugrichtung

Die Richtung, in die die Auswerferbaugruppe sich bewegt.

Wenn eine planare Fläche oder Ebene ausgewählt wird, wird die ausgewählte Fläche fluchtend mit der YZ-Ebene der Auswerferbaugruppe konstruiert.

Wenn eine Kante als Zugrichtung ausgewählt wird, verläuft die positive Richtung vom Anfangs- zum Endpunkt der Kante. Der Punkt, der dem Cursor am nächsten ist, ist der Endpunkt. Eine vertikale Arbeitsfläche wird mit der ausgewählten Kante im Endpunkt erstellt. Diese vertikale Arbeitsfläche wird fluchtend mit der YZ-Ebene der Auswerferbaugruppe konstruiert.

- Zuhaltekraft

- Die Kraft, die notwendig ist, um die Form geschlossen zu halten, während ein Gegendruck durch den in die Form gefüllten Kunststoff ausgeübt wird.

- Zykluszeit

Zykluszeit ist die Zeitspanne vom Auswurf eines Bauteils bis zum Auswurf des nächsten Bauteils.

Die Zykluszeit ergibt sich aus:- Füllzeit

- Nachdruckzeit

- Abkühlzeit

- Öffnungszeit der Form

- Zylinder

Der Zylinder der Plastifiziereinheit eines Extruders oder einer Spritzgießmaschine.

Der Zylinder formt eine Einheit, in der das Kunstharz von einer soliden Form in eine viskose Schmelze umgewandelt wird.