Kettenkonstruktion

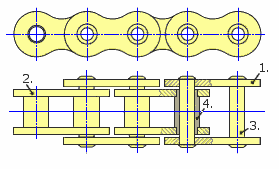

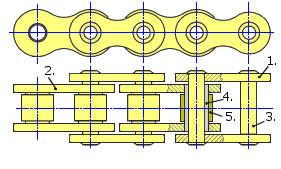

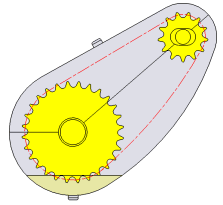

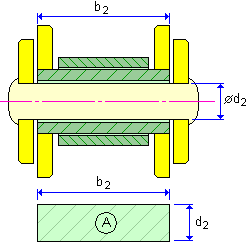

Der Rollenketten-Generator dient zur Konstruktion von Kettenantrieben mit Rollen- und Buchsenketten. Die Ketten können über einen oder mehrere Stränge verfügen. Ketten mit doppelten Kettengliedern werden ebenfalls unterstützt. Die typische Konstruktion von Rollen- und Buchsenketten wird in der folgenden Abbildung gezeigt. Der Hauptunterschied besteht darin, dass eine Buchsenkette keine Rolle aufweist.

|

Buchsenkettenkomponenten |

Rollenkettenkomponenten |

|

|

Wenn die Kettenlänge eine gerade Anzahl von Kettengliedern aufweist, kann das Verbindungsglied zur Verbindung der beiden Kettenenden verwendet werden. Die Leistung der Kette wird in der Regel nicht verringert.

Wenn die Kettenlänge eine ungerade Anzahl von Kettengliedern aufweist, kann an einem Kettenende ein Abstandsstück angebracht werden. Anschließend können beide Enden mit dem Verbindungsstück verbunden werden. Das Abstandsstück verringert in der Regel die Leistung der Kette. Die Leistungsverringerung wird durch den Typ und die Konstruktion des Abstandsstücks vorgegeben. Beachten Sie, dass Sie aufgrund der verminderten Leistung der Kette den Koeffizienten für die Kettenkonstruktion verringern müssen.

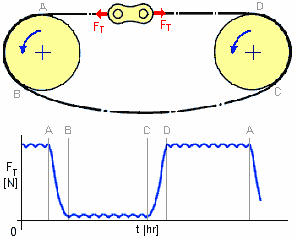

Wiederholte Zugbelastung

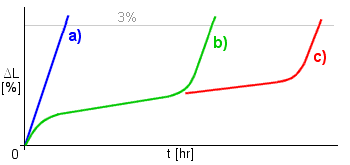

Ketten in Kettenantrieben werden zyklisch belastet, sodass die Kette schnell ermüdet. Die folgende Abbildung zeigt ein typisches Belastungsdiagramm. Das Belastungsdiagramm kann je nach Antriebslayout variieren.

|

|

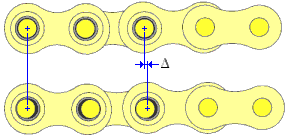

Abnutzung

Die Abnutzung muss bei der Konstruktion von Rollenkettenantrieben unbedingt berücksichtigt werden. Die Rollenketten werden in der Regel vor allem durch die Abnutzung der Kettenglieder und der Kettenräder beeinflusst.

Aufgrund der Abnutzung von Kettengliedern wird die Kette länger. Kettenräder für Rollenketten tolerieren eine Verlängerung von bis zu 3 % (1,5 % bei Ketten mit doppelten Gliedern) aufgrund von Abnutzung. Verlängert sich die Kette über diesen Wert hinaus, passt sie nicht mehr in die Kettenräder, und das System funktioniert nicht ordnungsgemäß. Möglicherweise gelten für die Abnutzung von Kettengliedern für große Kettenräder oder Antriebe mit festem Achsabstand andere Kriterien. Muss eine abgenutzte Kette ausgetauscht werden, wird auch der Austausch der Kettenräder empfohlen.

|

Abnutzung von Kettengliedern |

Die Abnutzung von Kettenrädern entsteht aufgrund der veränderten Zahnform. Die Zähne nehmen allmählich eine Hakenform an. Laufräder nutzen sich normalerweise im unteren Zahnbereich ab. Wenn die Abnutzung stark genug ist, können die Kettenrollen beim Erreichen und Verlassen des Kettenrads an den Zahnspitzen haften. Die Abnutzung der Kettenräder kann zu Stoßbelastungen in der Kette führen. Die Gebrauchsdauer abgenutzter Kettenräder kann häufig durch Umdrehen des Kettenrads auf der Welle verlängert werden.

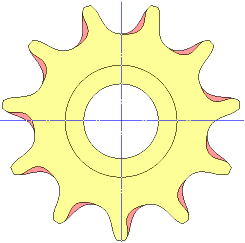

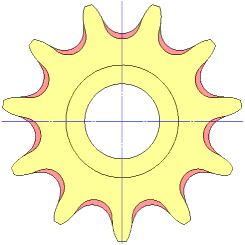

|

Abgenutztes Kettenrad einer Rollenkette |

Abgenutztes Laufrad einer Rollenkette |

Schmierung

Gute Schmierung ist eine Grundvoraussetzung für die längstmögliche Gebrauchsdauer der Kette. Die effektive Schmierung basiert auf dem Aufbringen des richtigen Schmiermittels an den richtigen Stellen. Das Hauptproblem besteht darin, ausreichend sauberes Schmiermittel auf die Auflageflächen von Stiften, Buchsen und Rollen zu bringen.

|

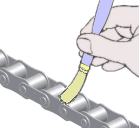

|

Manuelle Schmierung: Öl wird ausgiebig über eine Bürste oder einen Stutzen aufgebracht (mindestens einmal in acht Betriebsstunden). Der Antrieb wird gestoppt, und die Stromzufuhr des Antriebs wird deaktiviert. Menge und Häufigkeit müssen so bemessen sein, dass ein Überhitzen der Kette oder rotbraune Ablagerungen in den Kettengliedern (Rost) vermieden werden. |

|

|

Tropfschmierung: Öl wird mit einem Tropfschmierer fortlaufend auf die Oberkanten der Kettenverbindungsplatten oder Seitenleisten aufgebracht. Menge und Häufigkeit müssen so gewählt werden, dass eine braunrote Verfärbung (Rost) des Schmiermittels in den Kettengliedern vermieden wird. In der Regel erfolgt die Schmierung mit 4 bis 20 oder mehr Tropfen pro Minute. Achten Sie darauf, dass die Tropfen nicht durch Wirbelung in die falsche Richtung geleitet werden. |

|

|

Tauchschmierung: Der untere Kettenstrang durchläuft im Antriebsgehäuse eine Ölwanne. Der Ölpegel muss bei laufendem Betrieb den untersten Punkt der Kettenglieder erreichen. |

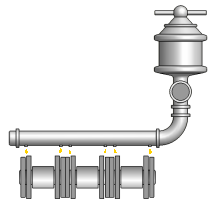

|

|

Scheibenschmierung: Die Kette wird oberhalb des Ölpegels betrieben. Der Teller nimmt Öl aus der Ölwanne auf und leitet dieses auf die Kette (in der Regel mit einer Durchführung). Der Tellerdurchmesser muss so bemessen sein, dass das Öl mit der richtigen Geschwindigkeit effektiv aufgenommen wird. Höhere Geschwindigkeiten können zu Schaumbildung und Überhitzung führen. |

|

|

Förderschmierung: Das Schmiermittel wird in der Regel durch eine Förderpumpe bereitgestellt, die den Kettenstrang mit einem konstanten Ölstrom versorgt. Das Öl wird auf den durchhängenden Kettenstrang gerichtet und im Innenbereich des Kettenkreises gleichmäßig über die gesamte Kettenbreite verteilt, sodass alle Auflageflächen erreicht werden. Bei Bedarf können ein Ölkühler und ein Ölfilter verwendet werden. |

Das Schmieröl muss frei von Fremdkörpern sein. Dies gilt vor allem für korrosive Partikel.

Die Viskositätsklasse des Kettenschmieröls wird anhand der Umgebungstemperatur definiert:

|

Umgebungstemperatur [°C] |

-5 ≤ t ≤ +5 |

+5 ≤ t ≤ +25 |

+25 ≤ t ≤ +45 |

+45 ≤ t ≤ +70 |

|

Ölviskositätsklasse |

VG 68 (SAE 20) |

VG 100 (SAE 30) |

VG 150 (SAE 40) |

VG 220 (SAE 50) |

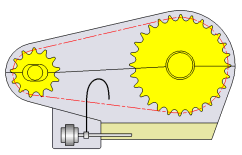

Die angemessene empfohlene Schmierung basiert auf der Kettengröße und der Geschwindigkeit. Siehe hierzu die folgende Abbildung:

|

|

Dabei gilt: |

|

A) Bereich der manuellen Schmierung Maximale Kettengeschwindigkeit: ν = 2.8 p -0.56 |

|

|

B) Bereich der Tropfschmierung Maximale Kettengeschwindigkeit: ν = 7 p -0.56 |

|

|

C) Bereich der Tauch- oder Scheibenschmierung Maximale Kettengeschwindigkeit: ν = 35 p -0.56 |

|

|

D) Bereich der Förderschmierung |

Der Verlauf der Kettengliedabnutzung während der Gebrauchsdauer im Verhältnis zur Schmierungsqualität wird in der folgenden Abbildung gezeigt:

Dabei gilt:

|

a |

Nicht geschmierte Kette in korrosiver Umgebung |

|

|

b |

Unzureichende Kettenschmierung |

|

|

c |

Angemessene Kettenschmierung |

In der Regel ist die Abnutzung zu Beginn der Gebrauchsdauer relativ hoch. Dies wird als Einlaufabnutzung bezeichnet. Die Einlaufabnutzung lässt sich durch eine Vorspannung minimieren. Dieses Verfahren wird von einigen Herstellern angewendet und kann die Gebrauchsdauer verlängern.

Die weitere Abnutzung der Kettenglieder verläuft langsamer und wird als normale Abnutzung bezeichnet. Bei angemessener Schmierung verläuft die Abnutzung normal bis zum Nutzungsende. Am Ende des Nutzungszeitraums einer Kette nimmt die Kettengliedabnutzung schnell zu.

Ultimative Zugfestigkeit der Kette F U

Die Zugfestigkeit der Kette ist die höchste Belastung, der die Kette in einer Anwendung widerstehen kann, ohne zu reißen. Hierbei handelt es sich nicht um die Betriebsbelastung und auch nicht um die Prüfbelastung. Mit einer Spezifikation für die Zugfestigkeit wird vor allem sichergestellt, dass die Kette korrekt montiert wurde. Der Rollenketten-Generator ermittelt anhand der Zugfestigkeit die Sicherheitskoeffizienten zur Verhinderung eines Reißens der Kette. Zusammen mit weiteren Faktoren fließt dieser Wert auch in die Berechnung der erwarteten Gebrauchsdauer oder der Ermüdung der Verbindungsplatten ein.

Der Standardwert für die Zugfestigkeit basiert auf Standardempfehlungen für eine bestimmte Kettengröße. Sie können für diesen Parameter jedoch auch die Spezifikationen des Herstellers eingeben. Die Zugfestigkeit kann bei Ketten der gleichen Größe zwischen verschiedenen Herstellern und Materialien variieren.

Spezifische Masse der Kette m

Die spezifische Masse der Kette hängt von der Kettengröße, der Konstruktion und dem Material ab. Der Standardwert basiert auf den Standardempfehlungen oder dem nächstgelegenen Wert von Stahlketten entsprechender Hersteller. Die spezifische Masse wird zur Ermittlung der Zentrifugalkraft und zur Schwingungsanalyse verwendet.

Koeffizient für Kettenkonstruktion Φ

Der Koeffizient für die Kettenkonstruktion beschreibt die tatsächliche Qualität der Kette. Dieser Koeffizient wirkt sich direkt auf die Kettennennleistung sowie auf den zulässigen Druck der Auflageflächen aus. Dieser Koeffizient entspricht in der Regel dem Wert 1. Dieser Wert ist größer, wenn die Kette aus einem Material mit höherer Zugfestigkeit besteht oder wenn die Kettenqualität die nationalen Normen übertrifft.

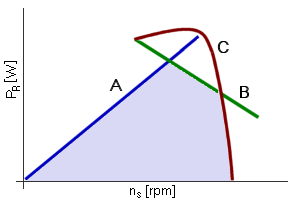

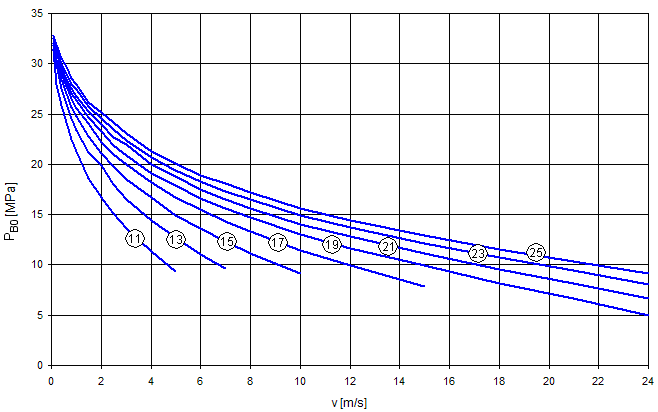

Kettennennleistung P R

Die Kettennennleistung steht für die Kettenkapazität unter spezifischen Betriebsbedingungen. In der Regel wird die Kettenkapazität durch die Ermüdung der Verbindungsplatten, der Rollen und Buchsen sowie durch die Reibung zwischen Stiften und Buchsen begrenzt. Siehe hierzu auch die typische Nennleistungsübersicht in der folgenden Abbildung.

Dabei gilt:

|

A |

Durch Ermüdung der Verbindungsplatten eingeschränkte Kettenantriebsleistung |

|

|

B |

Durch Ermüdung der Rollen und Buchsen eingeschränkte Kettenantriebsleistung |

|

|

C |

Durch Reibung zwischen Stiften und Buchsen eingeschränkte Kettenantriebsleistung |

Leistungs-Korrekturkoeffizienten

Die Gleichungen zur Kettennennleistung ergeben die zulässige Leistung für Kettenantriebe, die unter normalen Bedingungen eingesetzt werden. Wird Ihr Kettenantrieb unter anderen Bedingungen eingesetzt, müssen Sie die nachfolgend beschriebenen Leistungs-Korrekturkoeffizienten verwenden.

Normale Betriebsbedingungen:

- Ein Kettenantrieb mit zwei Kettenrädern auf parallelen, horizontalen Achsen

- Ein kleines Kettenrad mit 19 Zähnen

- Eine Einzelkette ohne spezielle Glieder

- Eine bestimmte Kettenlänge:

120 Glieder bei ISO-Ketten,

100 Glieder bei ANSI-, CSN-Ketten

- Ein Drehzahlverhältnis von 1:3 oder 3:1

- Erwartete Gebrauchsdauer:

15.000 Stunden bei ISO-, ANSI-, DIN-Ketten,

10.000 Stunden bei CSN-Ketten

- Betriebstemperatur zwischen -5 ºC und +70 ºC

- Korrekte Ausrichtung der Kettenräder und richtige Ketteneinstellung

- Gleichmäßiger Betrieb ohne Überlastungen, Stöße oder häufiges Anlaufen

- Saubere und angemessene Schmierung während der gesamten Nutzungsdauer

Stoßkoeffizient Y

Der Gebrauchsdauerkoeffizient berücksichtigt dynamische Überlastungen, die von den Betriebsbedingungen, dem Antrieb und der angetriebenen Maschine abhängen. Der Stoßkoeffizient dient der Ermittlung des Gebrauchsdauerkoeffizienten und des dynamischen Sicherheitskoeffizienten. Die Spitzenbelastungen aufgrund unerwarteter Stöße und Überlastungen können bei großen Trägheitsmomenten von Antrieb oder angetriebener Maschine erheblich variieren. Die folgende Tabelle zeigt, wie der Kettengenerator den Stoßkoeffizienten vorgabegemäß ermittelt.

|

Y |

Anwendung |

|

1.0 |

Gleichmäßiger Lauf |

|

1.5 |

Gleichmäßiger Lauf mit gelegentlichen Stößen |

|

2.0 |

Leichte Stöße, moderate Überlastungen |

|

3.0 |

Moderate Stöße, schwere temporäre Überlastungen |

|

4.0 |

Schwere Stöße, moderate konstante Überlastungen |

|

5.0 |

Schwere Stöße, schwere konstante Überlastungen |

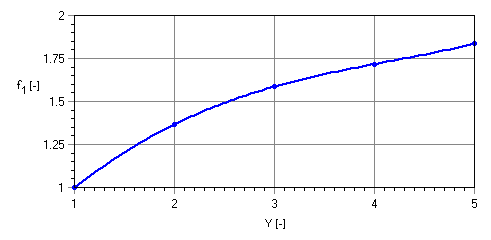

Gebrauchsdauerkoeffizient f 1

Der Gebrauchsdauerkoeffizient berücksichtigt dynamische Überlastungen je nach den Betriebsbedingungen des Kettenantriebs und vor allem je nach Art des Antriebs und der angetriebenen Komponenten. Der Wert dieses Koeffizienten kann direkt oder anhand der folgenden Tabelle ausgewählt werden:

|

Merkmale der angetriebenen Maschine |

Merkmale des Antriebs |

||

|

Gleichmäßiger Lauf |

Leichte Stöße |

Moderate Stöße |

|

|

Gleichmäßiger Lauf |

1.0 |

1.1 |

1.3 |

|

Moderate Stöße |

1.4 |

1.5 |

1.7 |

|

Starke Stöße |

1.8 |

1.9 |

2.1 |

Definitionen der Antriebsmerkmale

|

Merkmale des Antriebs |

Beispiele für Maschinentypen |

|

Gleichmäßiger Lauf |

Elektrische Motoren, Dampf- und Gasturbinen und interne Verbrennungsmotoren mit Hydraulikkupplung |

|

Leichte Stöße |

Interne Verbrennungsmotoren mit sechs Zylindern oder mehr und mechanischer Kupplung, Elektromotoren mit häufigem Anlaufen (mehr als zweimal pro Tag) |

|

Moderate Stöße |

Interne Verbrennungsmotoren mit weniger als sechs Zylindern und mechanischer Kupplung |

Definitionen der Merkmale der angetriebenen Maschine

|

Merkmale der angetriebenen Maschine |

Beispiele für Maschinentypen |

|

Gleichmäßiger Lauf |

Zentrifugalpumpen und Kompressoren, Druckmaschinen, Bandförderer für gleichmäßige Lasten, Papierkalender, Aufzüge, Rührsysteme und Mixer, Trommeltrockner, Lüfter |

|

Moderate Stöße |

Kolbenpumpen und Kompressoren mit drei oder mehr Zylindern, Betonmischer, Bandförderer für wechselnde Lasten, Feststoffrührer und Mixer |

|

Starke Stöße |

Bagger, Rollen- und Kugelmühlen, Gummiverarbeitungsmaschinen, Planierer, Pressen, Fräsen, Pumpen, Kompressoren mit einem oder zwei Zylindern, Ölbohreinrichtungen |

Vorgabegemäß wird der Gebrauchsdauerkoeffizient wie nachfolgend beschrieben in Übereinstimmung mit dem Stoßkoeffizienten ermittelt:

Dabei gilt:

|

Y |

Stoßkoeffizient [-] |

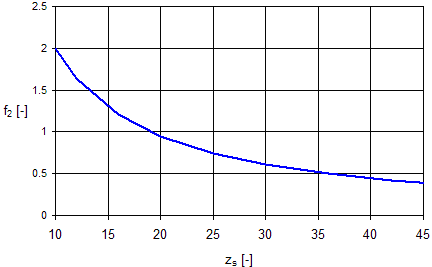

Größenkoeffizient des Kettenrads f 2

Der Größenkoeffizient des Kettenrads berücksichtigt die Anzahl der Zähne auf dem kleinen Kettenrad. Dieser Koeffizient entspricht dem Wert 1, wenn die Leistungsgleichungen die Anzahl der Zähne des kleinsten Kettenrads im Antrieb berücksichtigen. Die Größe des kleinsten Kettenrads kann sich auf alle Teile der Nennleistungsermittlung auswirken.

Wenn Sie die Nennleistung anpassen, müssen Sie auch den Kettenrad-Größenkoeffizienten anpassen. Wenn die Nennleistung mithilfe von Leistungstabellen anhand der Zahnanzahl des kleinsten Kettenrads angegeben wird, muss dieser Koeffizient gleich 1 sein. Wird die Nennleistung aus einer Leistungsübersicht entnommen, ohne die Anzahl der Zähne des kleinsten Kettenrads zu berücksichtigen, müssen Sie den Koeffizienten ggf. anpassen. Die Größe des Kettenrads beeinflusst die Leistung der Konstruktion. Vorgabegemäß ermittelt der Kettengenerator den Koeffizienten wie folgt:

Dabei gilt:

|

z s |

Anzahl der Zähne des kleinen Kettenrads [-] |

Koeffizient für mehrere Stränge f 3

Vorgabegemäß wird mit den Leistungsgleichungen die Nennleistung einer Kette mit einem Strang ermittelt. Die Nennleistungen für Ketten mit mehreren Strängen entsprechen den Werten für Einzelketten, multipliziert mit der Stranganzahl. Vorgabegemäß verwendet das Programm die nachfolgend erläuterte interne Tabelle. Der Mehrstrangkoeffizient wird auch zur Ermittlung der erwarteten Gebrauchsdauer verwendet.

|

Kettenstränge |

1 |

2 |

3 |

4 |

5 |

6 |

|

f 3 [-] |

1 |

1.7 |

2.5 mm |

3.3 |

3.9 |

4.6 |

Schmierungskoeffizient f 4

Der Schmierungskoeffizient gibt an, wie stark sich eine unzureichende Schmierung auf die Leistung der Kette und auf deren Gebrauchsdauer auswirkt. Bei Auswahl einer angemessenen Schmierung entspricht der Wert des Koeffizienten 1, wodurch die Analyse nicht beeinflusst wird. Bei einer unzureichenden Schmierung verringert der Koeffizient die Kettennennleistung aufgrund der Reibung von Stiften und Buchsen, oder der Koeffizient erhöht die Leistung der gesamten Konstruktion. Das Programm verwendet vorgabegemäß die folgende integrierte Tabelle, um die Auswirkungen der gewählten Schmierung zu ermitteln.

|

Geschwindigkeit der Kette [m/s] |

Schmierungskoeffizient [-] |

|||

|

Schmierung |

Keine Schmierung |

|||

|

Empfohlen |

Unzureichend |

|||

|

Saubere Umgebung |

Verschmutzte Umgebung |

|||

|

bis zu 4 |

1 |

0.6 |

Poissonsche Konstante |

0.15 |

|

bis zu 7 |

Poissonsche Konstante |

0.15 |

Unzulässig |

|

|

bis zu 12 |

Unzulässig |

|||

|

mehr als 12 |

||||

Achsabstandskoeffizient f 5

Der Mindestabstand der Achsen entspricht der halben Summe der Kettenrad-Außendurchmesser, um eine Kollision der Zähne zu vermeiden. Um den korrekten Kontakt mit dem kleinen Kettenrad (rund 120 Grad) sicherzustellen, wird empfohlen, als Mindestabstand die Summe von Außendurchmesser des großen Kettenrads und der Hälfte des Außendurchmessers des kleinen Kettenrads zu verwenden.

Es hat sich bewährt, als Achsabstand das 30- bis 50-fache der Kettengliedlänge zu verwenden. Der längste praktikable Achsabstand beträgt rund das 80-fache der Kettengliedlänge, da die Kette ansonsten zu sehr durchhängt und die entsprechende Spannung zu groß wird.

Der Achsabstandskoeffizient korrigiert die Nennleistung und berücksichtigt Abweichungen des tatsächlichen Achsabstands vom Normalwert. Der Achsabstandskoeffizient wird aufgrund der Modifikation der Lastverteilung und deren Auswirkung auf die Kettenermüdung benötigt. Vorgabegemäß wird der Achsabstandskoeffizient wie folgt ermittelt.

Dabei gilt:

|

f 5 |

Achsabstandskoeffizient [-] |

|

|

X B |

Anzahl der Kettenglieder für Normalbedingungen [-] |

|

|

X |

Tatsächliche Anzahl von Kettengliedern im Antrieb [-] |

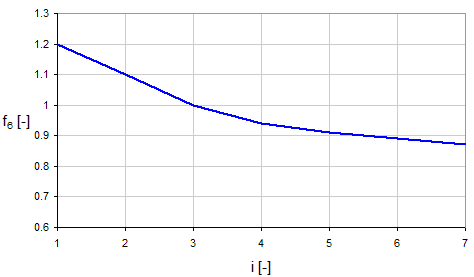

Verhältniskoeffizient f 6

Der Verhältniskoeffizient korrigiert die Nennleistung und berücksichtigt Abweichungen des Übertragungsverhältnisses vom Normalwert. Der Verhältniskoeffizient wird aufgrund der Modifikation der Lastverteilung und deren Auswirkung auf die Kettenermüdung benötigt. Der Verhältniskoeffizient wird vorgabegemäß anhand der nachfolgenden Übersicht in Abhängigkeit vom tatsächlichen Übertragungsverhältnis ermittelt.

Das Übertragungsverhältnis ergibt sich aus der Anzahl der Zähne von Antrieb und angetriebenem Kettenrad.

für z 1 < z 2 ist i = z 2 / z 1

für z 1 > z 2 ist i = z 1 / z 2

Dabei gilt:

|

f 6 |

Verhältniskoeffizient [-] |

|

|

i |

Übertragungsverhältnis [-] |

|

|

z 1 |

Anzahl der Zähne des Antriebsrads [-] |

|

|

z 2 |

Anzahl der Zähne des angetriebenen Kettenrads [-] |

Gebrauchsdauerkoeffizient f 7

Der Gebrauchsdauerkoeffizient korrigiert die Nennleistung und berücksichtigt Abweichungen der erforderlichen Gebrauchsdauer vom Normalwert. Der Verhältniskoeffizient wird vorgabegemäß wie folgt ermittelt:

Dabei gilt:

|

f 7 |

Gebrauchsdauerkoeffizient [-] |

|

|

L h |

Erforderliche Gebrauchsdauer [Stunden] |

|

|

L hB |

Normalerweise erwartete Gebrauchsdauer [Stunden] |

Analyse des Drucks in der Auflagefläche der Kette

Im Betrieb des Kettenantriebs wirkt auf die Kontaktflächen zwischen Stiften und Buchsen eine wechselhafte Zugspannung, die je nach Kettengröße zu einem bestimmten Druck in der Auflagefläche führt. Überschreitet dieser Druck den zulässigen Wert in der Auflagefläche, kann sich die Gebrauchsdauer erheblich verkürzen. Der tatsächliche Druck in der Auflagefläche wird aus der maximalen Spannung über die Kettenlänge ermittelt:

![]()

Dabei gilt:

|

p B |

Tatsächlicher Druck in der Auflagefläche [Pa] |

|

|

F Tmax |

Maximale Spannung über die Kettenlänge [N] |

|

|

A |

Auflagefläche der Kette [m 2 ] |

Ketten-Auflagefläche A

Die Ketten-Auflagefläche wird in der Regel durch die Breite des inneren Kettenglieds und den Stiftdurchmesser definiert. Die tatsächlichen Werte werden je Kette in XML-Datendateien definiert.

|

|

A = b 2 d 2 |

|

Dabei gilt: |

|

|

A Auflagefläche der Kette [m 2 ] |

|

|

b 2 Breite des inneren Kettenglieds [m] |

|

|

d 2 Durchmesser des Kettenstifts [m] |

Zulässiger Druck in der Ketten-Auflagefläche p 0

Die in der nachfolgenden Übersicht enthaltenen Werte für den zulässigen Druck in der Auflagefläche der Kette beziehen sich ausschließlich auf normale Betriebsbedingungen. Bei spezifischen Betriebsbedingungen wird dieser Wert mithilfe eines speziellen Reibungskoeffizienten λ korrigiert, um den insgesamt zulässigen Druck zu ermitteln. Der insgesamt zulässige Druck wird dann mit dem tatsächlichen Druck in der Auflagefläche der Kette verglichen.

Der hier angegebene zulässige Druck kann für gängige Stahlketten verwendet werden. Bei Ketten aus anderen Materialien müssen Sie den zulässigen Druck entsprechend anpassen.

Der aus der vorherigen Übersicht abgeleitete zulässige Druck wird außerdem durch einen Ketten-Konstruktionskoeffizienten korrigiert, sodass der Wert des zulässigen Drucks wie folgt ermittelt wird:

p 0 = p B0 φ

Dabei gilt:

|

p 0 |

Zulässiger Druck in der Auflagefläche der Kette für normale Betriebsbedingungen [Pa] |

|

|

p B0 |

Spezifischer zulässiger Druck in der Auflagefläche der Kette für normale Betriebsbedingungen [Pa] |

|

| φ |

Koeffizient für Kettenkonstruktion [-] |

Koeffizient für spezifische Reibung λ

Der Koeffizient für spezifische Reibung korrigiert den zulässigen Druck im Bereich der Auflagefläche. Der Wert dieses Koeffizienten variiert je nach der Abweichung der Betriebsbedingungen vom Normalzustand und wird wie folgt definiert:

![]()

Dabei gilt:

| λ |

Koeffizient für spezifische Reibung [-] |

|

|

f 1 |

Gebrauchsdauerkoeffizient [-] |

|

|

f 4 |

Schmierungskoeffizient [-] |

|

|

f 5 |

Achsabstandskoeffizient [-] |

|

|

f 6 |

Verhältniskoeffizient [-] |

|

|

f 7 |

Gebrauchsdauerkoeffizient [-] |