Parámetros de entrada

Tipo de engranaje: engranaje externo

Coeficiente de engranaje y número de dientes![]()

Ángulo de presión (ángulo del perfil de la herramienta) α

Ángulo de hélice β

Módulo m (para el cálculo en unidades métricas)

Separación del diámetro P (para unidades imperiales)

Altura de cabeza del diente unitaria a *

Juego unitario c *

Empalme de altura de pie del diente unitaria r f *

Anchuras de engranaje b 1 , b 2

Correcciones unitarias x 1 , x 2

Resumen de corrección unitaria Σ x = x 1 + x 2

|

Cálculos geométricos auxiliares |

|

Distribución de las correcciones unitarias para engranajes sencillos |

|

Diseño según el cálculo de resistencia |

|

Diseño de la anchura del engranaje |

Parámetros calculados

Número de engranajes

|

para i > 1 |

||

|

u = i |

||

|

para i < 1 |

||

|

u = 1 / i |

||

Módulo tangencial

|

|

Separación normal

|

p = π m |

Separación axial

|

p t = π m t |

Separación base

|

p tB = p t cos α t |

Ángulo de hélice en el cilindro básico

|

sin β b = sin β cos α |

Ángulo de presión axial

|

|

Ángulo de presión del rodillo/de trabajo

|

|

Ángulo de presión axial del rodillo/de trabajo

|

|

Diámetro de separación

|

d 1,2 = z 1,2 m t |

Diámetro del círculo base

|

d b1,2 = d 1,2 cos α t |

Distancia al centro teórica

|

|

Distancia al centro real

|

|

Factor de compresión/reducción de la altura de cabeza del diente

|

|

Diámetro exterior

|

d a1,2 = d 1,2 + 2m (a * + x 1,2 - Δ y ) |

||

|

- la comprobación de interferencia también se realiza para el engranaje interno |

|

|

|

para km > 0 se consigue mediante una reducción de la altura de cabeza del diente de d a2 = d a2 - 2km |

Diámetro raíz

|

d f1,2 = d 1,2 - 2m (a * + c * - x 1,2 ) |

Diámetro de separación de trabajo

|

|

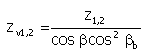

Número virtual de dientes

|

|

Diámetro de separación virtual

|

d n1,2 = z v1,2 m |

Diámetro de círculo base virtual

|

d bn1,2 = d n1,2 cos(α) |

Diámetro exterior virtual

|

d an1,2 = d n1,2 + d a1,2 – d1,2 |

Grosor de diente (medido normalmente en el diámetro de separación)

|

s 1,2 = p/2 + 2m x1,2 tg α |

Anchura del diente en la cuerda (medida normalmente)

|

s c1,2 = s 1,2 cos 2 α |

Altura de cabeza del diente sobre la cuerda

|

|

Anchura de la altura de cabeza del diente unitaria (medida normalmente)

|

donde:

|

Anchura de funcionamiento de los engranajes

|

b w = min( b 1 , b 2 ) |

Anchura relativa

|

|

Factor de duración de engranaje

|

ε = ε + ε |

||

|

Factor de duración de engranaje del perfil |

||

|

|

||

|

(el signo menos se aplica al engranaje interno) |

||

|

Factor de duración de engranaje del disco de empuje |

||

|

|

||

Corrección mínima sin conicidad

|

donde: a 0 * = a * + c * - r f * (1 - sin α) |

Corrección mínima sin entalladura

|

|

Corrección mínima con entalladura admitida

|

|

Comprobación de cota sobre cuerda

|

W 1,2 = ((z w - 0.5) π + z 1,2 inv α t ) m cos α) + 2 x 1,2 m sin α donde: |

|||

|

z w |

es el número de dientes en los que se realiza la medida |

||

Comprobación de tamaño en rodillos/bolas

|

- para un número par de dientes |

|||

|

M 1,2 = D s1,2 + d M |

|||

|

- para un número impar de dientes |

|||

|

M 1,2 = D s1,2 cos(90 / z 1,2 ) + d M donde: |

|||

|

d M |

diámetro del conductor (bola) |

||

|

|

diámetro del círculo central del conductor |

||

|

|

ángulo de abrazamiento del conductor (bola) |

||