Construcción de cadenas

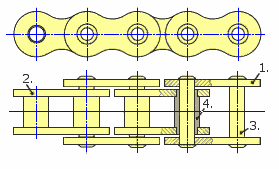

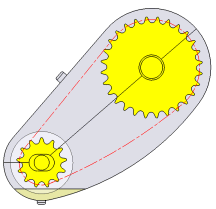

El generador de cadenas de rodillo está pensado para diseñar transmisiones por cadena con cadenas de rodillo y de casquillo. Las cadenas pueden tener un solo tramo o varios. Se admiten también cadenas de doble paso. En la siguiente ilustración, se muestra la construcción típica de cadenas de rodillo y de casquillo. La principal diferencia es que las cadenas de casquillo no tienen rodillo.

|

Componentes de cadenas de casquillo |

Componentes de cadenas de rodillo |

|

|

Si la longitud de la cadena tiene un número par de pasos, se puede utilizar el eslabón de conexión para conectar entre sí dos extremos de la cadena. La potencia de la cadena no suele reducirse.

Si la longitud de la cadena tiene un número impar de pasos, se puede utilizar un eslabón de desfase en un extremo de la cadena. Posteriormente, el eslabón de conexión se puede utilizar para conectar entre sí dos extremos de la cadena. El eslabón de desfase suele reducir la capacidad de potencia de la cadena. La cantidad de potencia reducida viene determinada por el tipo y la construcción del eslabón de desfase. Calcule la reducción de capacidad de potencia de la cadena necesaria para disminuir el factor de construcción de la cadena.

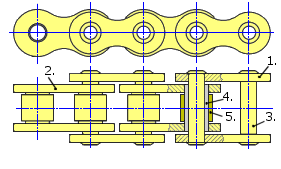

Tensión de carga repetida

Las cadenas de las transmisiones por cadena están cargadas con tensión cíclica, por lo que la cadena está sujeta a fatiga. El diagrama de la carga típica se muestra en la siguiente ilustración. El diagrama de carga puede variar según los distintos esbozos de transmisión.

|

|

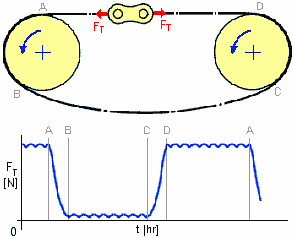

Desgaste

El desgaste es un factor importante a la hora de diseñar transmisiones por cadena de rodillo. Por norma general, las cadenas de rodillo suelen sufrir más el desgaste de las juntas de la cadena y de las ruedas dentadas.

El desgaste de las juntas de la cadena hace que las cadenas de rodillo se alarguen. Las ruedas dentadas de las cadenas de rodillo están diseñadas para admitir hasta un 3% de alargamiento de cadena debido al desgaste (1,5% en el caso de cadenas de doble paso). Si el porcentaje de alargamiento de la cadena supera el valor admitido, deja de encajar en las ruedas dentadas y el sistema no funciona correctamente. Es posible que el desgaste de juntas de cadena en ruedas dentadas de gran tamaño o en transmisiones con distancia fija al centro no sea el mismo. Si se va a sustituir la cadena desgastada, se recomienda reemplazar también las ruedas dentadas.

|

Desgaste de juntas de cadena |

El desgaste de las ruedas dentadas se mide por la variación de la forma de los dientes. Éstos comienzan a tener una forma de gancho. Las ruedas dentadas de las poleas intermedias se desgastan en la parte inferior del espacio del diente. Cuando este espacio está muy desgastado, los rodillos de la cadena se enganchan con la parte superior del diente al entrar y salir de la rueda dentada de la polea intermedia. El desgaste de las ruedas dentadas puede originar cargas de impacto en la cadena. A veces, se consigue alargar la vida útil de la rueda dentada desgastada si se le da la vuelta en el eje.

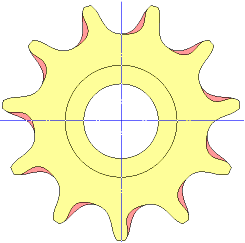

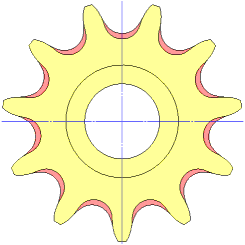

|

Desgaste en rueda dentada de transmisión por cadena de rodillo |

Desgaste en rueda dentada de polea intermedia de cadena de rodillo |

Lubricación

Es imprescindible lubricar bien la transmisión por cadena para conseguir que las cadenas tengan la mayor vida útil posible. Para que la lubricación sea eficaz, basta con aplicar el lubricante correcto en las zonas que más lo necesiten. El problema fundamental es conseguir que llegue la cantidad suficiente de lubricante limpio a las superficies de rodamiento de los pasadores, los casquillos y los rodillos.

|

|

Lubricación manual: se aplica aceite generosamente con un pincel o un pulverizador al menos una vez cada 8 horas de funcionamiento. Se detiene la transmisión y la potencia queda bloqueada. La cantidad y la frecuencia deberían bastar para impedir el sobrecalentamiento de la cadena o aparición de decoloración terrosa (óxido) del lubricante en las juntas de la cadena. |

|

|

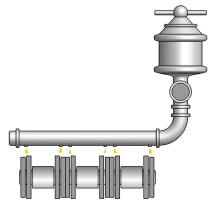

Lubricación por goteo: el aceite cae de forma continua en las aristas superiores de las placas de eslabón (también llamadas barras laterales) desde un sistema de lubricación por goteo. La cantidad y la frecuencia deberían bastar para impedir la aparición de decoloración terrosa (óxido) del lubricante en las juntas de la cadena. La velocidad del goteo suele oscilar entre 4 y 20 (o más) gotas por minuto. Se debe tener en cuenta el rozamiento con el aire para evitar que las gotas caigan en el lugar equivocado. |

|

|

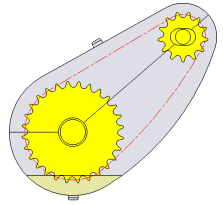

Lubricación por baño: el tramo inferior de la cadena pasa por un depósito de aceite en el alojamiento de la transmisión. En funcionamiento, el nivel del aceite debe llegar hasta la línea de pasos de la cadena en su punto más bajo. |

|

|

Lubricación de disco: la cadena funciona por encima del nivel del aceite. El disco obtiene aceite del depósito y lo vierte en la cadena (normalmente, con una cuba). El diámetro del disco debe ser el necesario para conseguir una velocidad de rotación adecuada que pueda recoger el aceite correctamente. Si la velocidad es muy alta, podría aparecer espuma en el aceite y producirse sobrecalentamiento. |

|

|

Lubricación por alimentación forzada: el lubricante se aplica a través de una bomba de circulación que suministra a la transmisión por cadena una cantidad constante de aceite. El aceite debe dirigirse al tramo destensado, aplicarse dentro del contorno de la cadena y distribuirse de forma eficaz a lo largo del ancho de la cadena para garantizar que el aceite llegue a todas las superficies de rodamiento. Si es necesario, se puede utilizar un refrigerador y un filtro de aceite. |

El aceite lubricante no debe contener contaminantes (concretamente, partículas abrasivas).

La clase de viscosidad del aceite lubricante de transmisiones por cadena se define según la temperatura ambiente del modo siguiente:

|

Temperatura ambiente [°C] |

-5 ≤ t ≤ +5 |

+5 ≤ t ≤ +25 |

+25 ≤ t ≤ +45 |

+45 ≤ t ≤ +70 |

|

Clase de viscosidad del aceite |

VG 68 (SAE 20) |

VG 100 (SAE 30) |

VG 150 (SAE 40) |

VG 220 (SAE 50) |

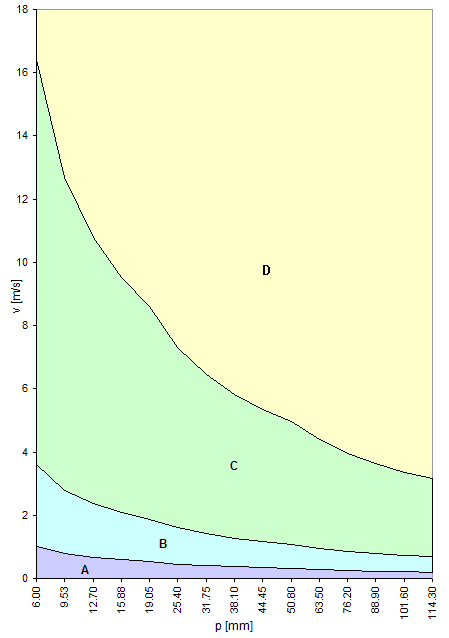

La lubricación recomendada viene dada por el tamaño y la velocidad de la cadena, tal como se muestra en la siguiente tabla:

|

|

donde: |

|

A) Rango de lubricación manual. La velocidad máxima de la cadena es ν = 2.8 p -0.56 |

|

|

B) Rango de lubricación por goteo. La velocidad máxima de la cadena es ν = 7 p -0.56 |

|

|

C) Rango de lubricación por baño de aceite o por disco. La velocidad máxima de la cadena es ν = 35 p -0.56 |

|

|

D) Rango de lubricación por alimentación forzada. |

La siguiente gráfica muestra la relación entre el progreso del desgaste de las juntas de la cadena durante su vida útil y la calidad de la lubricación:

donde:

|

a |

Cadena sin lubricar en entorno abrasivo con tierra. |

|

|

b |

Cadena con lubricación insuficiente. |

|

|

c |

Cadena con lubricación adecuada. |

Normalmente, al principio de la vida útil de la cadena, el desgaste avanza rápidamente. Este estado recibe el nombre de desgaste inicial. El desgaste inicial se puede reducir precargando la cadena (algunos fabricantes lo hacen). La precarga puede aumentar la vida útil de la cadena.

Posteriormente, las juntas de la cadena siguen desgastándose a menor ritmo. Esto recibe el nombre de desgaste normal. Si la cadena cuenta con una lubricación adecuada, el desgaste de las juntas de la cadena seguirá experimentando un desgaste normal y podrá utilizarse durante toda su vida útil. Al final de la vida útil de una cadena, el desgaste de la junta vuelve a avanzar deprisa.

Resistencia máxima a tracción de la cadena F U

La resistencia máxima a tensión de la cadena representa la carta máxima que puede soportar la cadena en una sola aplicación antes de romperse. No es lo mismo que la carga de trabajo admitida o la carga de medición. El valor principal de una especificación de resistencia máxima a tracción es garantizar que la cadena se ha ensamblado correctamente. El generador de cadenas de rodillo utiliza la resistencia máxima a tracción más pequeña posible para determinar los coeficientes de seguridad de ruptura de las cadenas. Asimismo, mediante coeficientes adicionales, calcula la vida útil esperada de los eslabones de la cadena o la fatiga de las placas de eslabón.

El valor por defecto de la resistencia máxima a tensión se toma de recomendaciones estándar para un tamaño de cadena determinado, pero se puede consultar este parámetro en las especificaciones proporcionadas por el fabricante de cada cadena. La resistencia a tracción puede diferir para el mismo tamaño de cadena entre distintos fabricantes, así como entre materiales de cadena distintos.

Masa específica de cadena m

La masa específica de la cadena depende del tamaño, la construcción y el material. El valor por defecto se toma de recomendaciones estándar o del valor más cercano de cadenas de acero de fabricantes de cadenas. La masa específica se emplea para calcular la fuerza centrífuga y para el análisis de la vibración.

Factor de construcción de cadena Φ

El factor de construcción de cadena describe la calidad real de la cadena. Influye directamente en la potencia de la cadena y en la presión del área de contacto admisible de la cadena. El factor suele ser uno. Es mayor que uno si la cadena está fabricada con un material que tiene una resistencia más alta o si la calidad de la cadena es superior a la que se menciona en las normas nacionales.

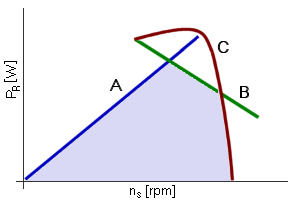

Potencia de la cadena P R

La potencia de la cadena representa la capacidad de la cadena en condiciones de funcionamiento específicas. Normalmente, la capacidad de la cadena está limitada por la fatiga de las placas de eslabón, por la fatiga del impacto del casquillo y del rodillo, y por la corrosión del casquillo y los pasadores. En la siguiente imagen, se muestra un gráfico típico de potencia.

donde:

|

A |

capacidad de potencia de transmisión por cadena limitada por la fatiga de las placas de eslabón. |

|

|

B |

capacidad de potencia de transmisión por cadena limitada por la fatiga del impacto del casquillo y del rodillo. |

|

|

C |

capacidad de potencia de transmisión por cadena limitada por la corrosión del casquillo y los pasadores. |

Factores de corrección de potencia

Las ecuaciones de potencia de cadenas proporcionan la capacidad de potencia válida para transmisiones por cadena que funcionan en condiciones normales específicas. Si su transmisión por cadena funciona en unas condiciones que no se corresponden con las normales, es preciso introducir factores de corrección de potencia, tal como se describe a continuación.

Condiciones normales de funcionamiento:

- una transmisión por cadena con dos ruedas dentadas en los ejes horizontales paralelos.

- una rueda dentada pequeña con 19 dientes.

- una cadena Simplex sin eslabones acodados.

- una longitud de cadena de:

120 pasos para cadenas ISO,

100 pasos para cadenas ANSI, CSN.

- una relación de velocidad de 1:3 ó 3:1.

- una vida útil esperada de:

15.000 horas en cadenas ISO, ANSI, DIN,

10.000 horas en cadenas CSN.

- una temperatura de funcionamiento entre -5 ºC y +70 ºC.

- ruedas dentadas alineadas correctamente y una cadena con el ajuste correcto.

- funcionamiento uniforme sin sobrecarga, impactos o arranques frecuentes.

- limpieza y lubricación adecuadas durante la vida útil de la cadena.

Factor de impacto Y

El factor de servicio tiene en cuenta las sobrecargas dinámicas que dependen de las condiciones de funcionamiento de la transmisión por cadena, así como de sus características motrices y conducidas. El factor de impacto se utiliza para determinar el tamaño del factor de servicio, así como el factor dinámico de seguridad. Los picos de carga causados por impactos inesperados o las sobrecargas pueden aumentar considerablemente debido a los importantes momentos de inercia de la maquinaria motriz y conducida. Por defecto, el generador de cadenas utiliza la tabla siguiente para calcular el factor de impacto.

|

Y |

Aplicación |

|

1,0 |

Funcionamiento correcto |

|

1,5 |

Funcionamiento correcto con impactos ocasionales |

|

2,0 |

Impactos ligeros, sobrecargas moderadas con picos puntuales |

|

3,0 |

Impactos moderados, sobrecargas fuertes con picos puntuales |

|

4,0 |

Impactos fuertes, sobrecargas moderadas con picos constantes |

|

5,0 |

Impactos fuertes, sobrecargas fuertes con picos constantes |

Factor de servicio f 1

El factor de servicio tiene en cuenta las cargas dinámicas que dependen de las condiciones de funcionamiento de la transmisión por cadena que se originan, concretamente, en los elementos motrices y conducidos. El valor del factor se puede seleccionar directamente o utilizar la tabla siguiente.

|

Características de la maquinaria conducida |

Características de la maquinaria motriz |

||

|

Funcionamiento correcto |

Impactos ligeros |

Impactos moderados |

|

|

Funcionamiento correcto |

1,0 |

1,1 |

1,3 |

|

Impactos moderados |

1,4 |

1,5 |

1,7 |

|

Impactos fuertes |

1,8 |

1,9 |

2,1 |

Definiciones de las características de maquinaria motriz

|

Características de la maquinaria motriz |

Ejemplos de tipo de maquinaria |

|

Funcionamiento correcto |

Motores eléctricos, turbinas de vapor y de gas, y motores de combustión interna con acoplamiento hidráulico |

|

Impactos ligeros |

Motores de combustión interna con seis o más cilindros y acoplamiento mecánico, motores eléctricos sometidos a arranques frecuentes (más de dos al día) |

|

Impactos moderados |

Motores de combustión interna con menos de seis cilindros y acoplamiento mecánico |

Definiciones de las características de maquinaria conducida

|

Características de la maquinaria conducida |

Ejemplos de tipo de maquinaria |

|

Funcionamiento correcto |

Bombas centrífugas y compresores, máquinas de imprenta, cintas transportadoras con carga uniforme, calendarios de papel, escaleras mecánicas, agitadores de líquidos, mezcladores, secadoras giratorias y ventiladores |

|

Impactos moderados |

Bombas alternativas y compresores con tres o más cilindros, hormigoneras, cintas transportadoras con carga no uniforme, agitadores de sólidos y mezcladores |

|

Impactos fuertes |

Excavadoras, molinos de rodillos y de bolas, procesadoras de goma, alisadoras, prensas, cizalladoras, bombas, compresores con uno o dos cilindros y anillos de perforación de petróleo |

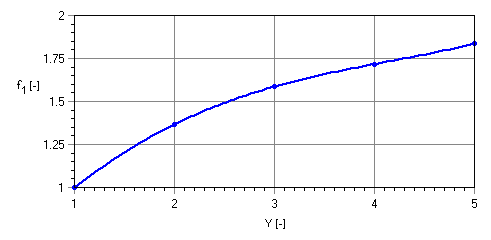

Por defecto, el factor de servicio se calcula en función del factor de impacto, como se muestra en el siguiente gráfico:

donde:

|

Y |

factor de impacto [-] |

Factor de tamaño de rueda dentada f 2

El factor de tamaño de rueda dentada tiene en cuenta el número de dientes de la rueda dentada pequeña. El factor es igual a uno si las ecuaciones de potencia consideran el número de dientes de la rueda dentada más pequeña de la transmisión. El tamaño de la rueda dentada más pequeña afecta de forma específica a la potencia de la cadena.

Si personaliza la potencia de la cadena, también deberá revisar el factor de tamaño de la rueda dentada. Si la potencia se especifica a partir de las tablas de potencias con respecto al número de dientes de la rueda dentada más pequeña, el factor sigue siendo uno. Si, por el contrario, la potencia se obtiene de la tabla de potencias en la que no se tiene en cuenta el número de dientes de la rueda dentada más pequeña, tal vez necesite ajustar el tamaño del factor. El factor de tamaño de rueda dentada afecta a la potencia de diseño. Por defecto, el generador de cadenas calcula el tamaño del factor mediante la fórmula

donde:

|

z s |

Número de dientes de la rueda dentada pequeña [-] |

Factor de cadena f 3

Por defecto, la potencia para cadenas de un único tramo viene determinada por las ecuaciones de potencia. La potencia de una cadena con varios tramos equivale a la potencia de un solo tramo multiplicada por el factor de cadena. Por defecto, el programa usa una tabla interna como la que se muestra a continuación. El factor de cadena también se utiliza durante el análisis de la vida útil esperada.

|

Tramos de cadena |

1 |

2 |

3 |

4 |

5 |

6 |

|

f 3 [-] |

1 |

1,7 |

2,5 |

3,3 |

3,9 |

4,6 |

Factor de lubricación f 4

El factor de lubricación indica al programa la cantidad inadecuada de lubricación que puede afectar a la capacidad de potencia de la cadena y a su vida útil. Si se aplica una lubricación correcta, el tamaño del factor es igual a uno y no afecta al análisis. Si es necesario aplicar una lubricación incorrecta, el factor disminuye la potencia de la cadena limitada por la corrosión del casquillo y los pasadores, o bien el factor aumenta toda la potencia de diseño. Por defecto, el programa utiliza la tabla siguiente para indicar el efecto de la lubricación seleccionada.

|

Velocidad de la cadena [m/s] |

Factor de lubricación [-] |

|||

|

Lubricación |

Sin lubricación |

|||

|

Recomendada |

Insuficiente |

|||

|

Entorno limpio |

Entorno con tierra |

|||

|

hasta 4 |

2 |

0,6 |

0,3 |

0,15 |

|

hasta 7 |

0,3 |

0,15 |

Inadmisible |

|

|

hasta 12 |

Inadmisible |

|||

|

más de 12 |

||||

Factor de distancia entre ejes/centros f 5

La distancia mínima al centro es la mitad de la suma de los diámetros exteriores de las ruedas dentadas para evitar que los dientes choquen. Para garantizar el ajuste correcto de la rueda dentada pequeña (aproximadamente 120 grados), se recomienda que la distancia mínima al centro sea la suma del diámetro exterior de la rueda dentada grande más la mitad del diámetro exterior de la rueda dentada pequeña.

Es conveniente definir la distancia al centro a unas 30-50 veces el paso de la cadena. La distancia práctica al centro más larga es unas 80 veces el paso de la cadena, ya que la curvatura de la catenaria es muy pronunciada.

El factor de distancia entre ejes/centros corrige la potencia de diseño y tiene en cuenta la diferencia existente entre la distancia real al centro y su valor normal. El factor de distancia entre ejes/centros existe para compensar la modificación de la distribución de tensión de cargas y el modo en que afecta a la fatiga de la cadena. Por defecto, el factor de distancia entre ejes/centros se calcula del modo siguiente.

donde:

|

f 5 |

factor de distancia entre ejes/centros [-] |

|

|

X B |

número de eslabones de cadena en condiciones normales de funcionamiento [-] |

|

|

X |

número real de eslabones de cadena en la transmisión [-] |

Factor de coeficiente f 6

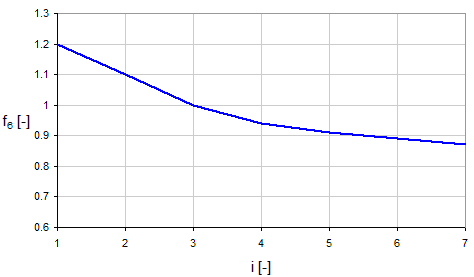

El factor de coeficiente corrige la potencia de diseño y tiene en cuenta la diferencia existente entre el coeficiente de transmisión y su valor normal. El factor de coeficiente existe para compensar la modificación de la distribución de tensión de cargas y el modo en que afecta a la fatiga de la cadena. Por defecto, el factor de coeficiente se calcula a partir del siguiente gráfico con respecto al coeficiente de transmisión real.

El coeficiente de transmisión viene dado por el número de dientes de la rueda dentada motriz y conducida.

para z 1 < z 2 i = z 2 / z 1

para z 1 > z 2 i = z 1 / z 2

donde:

|

f 6 |

factor de coeficiente [-] |

|

|

i |

coeficiente de transmisión [-] |

|

|

z 1 |

número de dientes de la rueda dentada motriz [-] |

|

|

z 2 |

número de dientes de la rueda dentada conducida [-] |

Factor de vida útil f 7

El factor de vida útil corrige la potencia de diseño y tiene en cuenta la diferencia existente entre la vida útil requerida y su valor normal. Por defecto, el factor de vida útil se calcula mediante la fórmula

donde:

|

f 7 |

Factor de vida útil [-] |

|

|

L h |

Vida útil requerida [horas] |

|

|

L hB |

Vida útil normal esperada [horas] |

Análisis de la presión en el área de contacto de la cadena

Durante la vida útil de la transmisión por cadena, la carga fluctuante de tracción actúa en las superficies de contacto entre los pasadores y los casquillos. Esto provoca una presión específica en el área de contacto de la cadena. Si esta presión supera el valor admisible en el área de contacto de la cadena, la vida útil de la cadena se puede reducir notablemente. La cantidad de presión real en el área de contacto de la cadena se calcula a partir de la tensión máxima en el intervalo de la cadena mediante la fórmula

![]()

donde:

|

p B |

Presión real en el área de contacto de la cadena [Pa] |

|

|

F Tmax |

Tensión máxima en el intervalo de la cadena especificado [N] |

|

|

A |

Área de contacto de la cadena [m 2 ] |

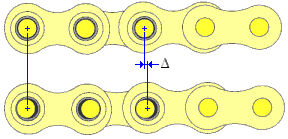

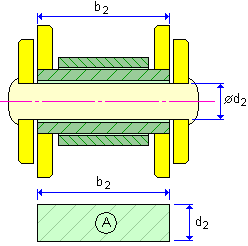

Área de contacto de la cadena A

El área de contacto de la cadena viene definida por la anchura del eslabón de cadena interno y por el diámetro del pasador. Los valores reales de cada cadena se definen en los archivos de datos XML.

|

|

A = b 2 d 2 |

|

donde: |

|

|

A Área de contacto de la cadena [m 2 ] |

|

|

b 2 Anchura del eslabón de cadena interno [m] |

|

|

d 2 diámetro del pasador de la cadena [m] |

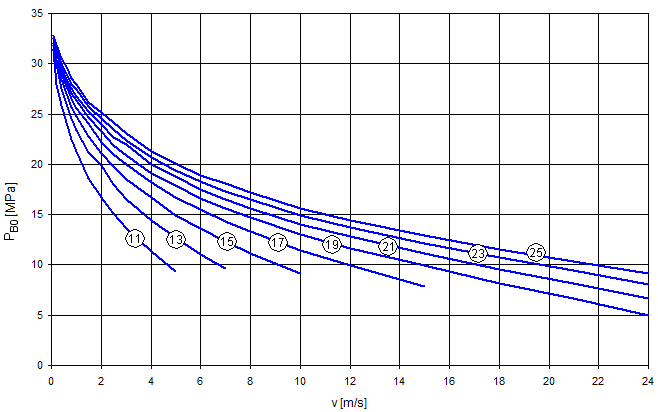

Presión admisible en el área de contacto de la cadena p 0

Los valores de la presión admitida en el área de contacto de la cadena que aparecen en el siguiente gráfico se aplican únicamente en condiciones normales de funcionamiento. En determinadas condiciones de funcionamiento, el valor se corrige mediante el factor específico de fricción λ, con lo que se obtiene la presión admisible total. La presión admisible total se compara a continuación con la presión real en el área de contacto de la cadena.

La presión admisible especificada aquí se puede utilizar en cadenas de acero comunes. En el caso de las cadenas fabricadas con distintos materiales, puede que sea necesario ajustar la presión admisible.

La presión admisible obtenida en el gráfico anterior también se corrige mediante el factor de construcción de la cadena, de manera que la presión admisible se puede definir con la fórmula

p 0 = p B0 φ

donde:

|

p 0 |

Presión admisible en el área de contacto de la cadena en condiciones normales de funcionamiento [Pa] |

|

|

p B0 |

Presión específica admisible en el rodamiento de la cadena en condiciones normales de funcionamiento [Pa] |

|

| φ |

Factor de construcción de cadena [-] |

Factor específico de fricción λ

El factor de fricción específico corrige la presión admisible en el área de contacto de la cadena. El tamaño del factor depende de las condiciones reales de funcionamiento y se define mediante la fórmula

![]()

donde:

| λ |

Factor de fricción específico [-] |

|

|

f 1 |

Factor de servicio [-] |

|

|

f 4 |

Factor de lubricación [-] |

|

|

f 5 |

Factor de distancia entre ejes/centros [-] |

|

|

f 6 |

Factor de coeficiente [-] |

|

|

f 7 |

Factor de vida útil [-] |