Konstrukcja łańcucha

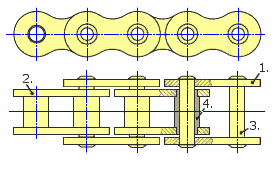

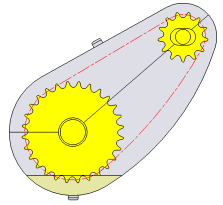

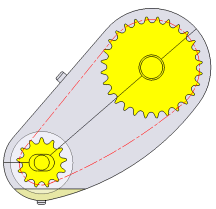

Kreator łańcuchów rolkowych służy do projektowania napędów łańcuchów z łańcuchami rolkowymi i łańcuchami tulejkowymi szybkobieżnymi. Łańcuchy mogą być pojedyncze lub wielokrotne. Obsługiwane są również łańcuchy o podwójnej podziałce. Typowe konstrukcje łańcuchów rolkowych i łańcuchów tulejkowych szybkobieżnych pokazane zostały na poniższym rysunku. Główna różnica polega na tym, że łańcuch tulejkowy szybkobieżny nie ma rolki.

|

Komponenty łańcucha tulejkowego szybkobieżnego |

Komponenty łańcucha rolkowego |

|

|

Jeśli długość łańcucha stanowi parzystą wielokrotność podziału, do połączenia dwóch końców łańcucha można użyć ogniwa łączącego. Zwykle nośność łańcucha nie jest ograniczona.

Jeśli długość łańcucha stanowi nieparzystą wielokrotność podziału, na jednym końcu łańcucha można użyć ogniwa przemieszczenia. Następnie do połączenia dwóch końców łańcucha można użyć ogniwa łączącego. Ogniwo przemieszczenia zwykle zmniejsza nośność łańcucha. Wielkość redukcji zależy od typu i konstrukcji ogniwa przemieszczenia. Rozważając zmniejszenie nośności łańcucha, należy zwiększyć współczynnik konstrukcji łańcucha.

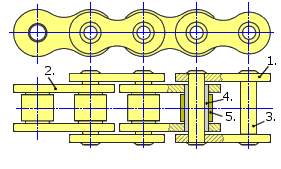

Naprężenie obciążenia tętniącego

Łańcuchy w napędach łańcuchów są poddawane obciążeniu wynikającemu z okresowych naprężeń, przez co łańcuch podlega zmęczeniu. Na rysunku przedstawiono typowy schemat obciążenia. Schemat obciążenia może wyglądać inaczej dla innych układów napędów.

|

|

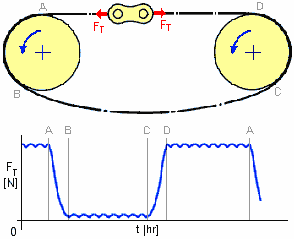

Zużycie

Zużycie odgrywa istotne znaczenie w projektowaniu napędów łańcuchów rolkowych. Na łańcuchy rolkowe największy wpływ ma zużycie połączeń łańcucha i zużycie kół.

Zużycie połączeń łańcucha sprawia, że łańcuchy rolkowe są trwalsze. Wydłużenie łańcucha spowodowane zużyciem dla kół przeznaczonych dla łańcuchów rolkowych zgodnie z projektem może wynosić do 3% (1,5% dla łańcuchów o podwójnej podziałce). Kiedy łańcuch wydłuży się poza tę wartość, nie będzie już pasował do kół i system nie będzie działał prawidłowo. Mogą istnieć różne kryteria zużycia połączeń łańcucha dla dużych kół lub napędów ze stałą odległością osi. Jeśli planowana jest wymiana zużytego łańcucha, zaleca się również wymianę kół.

|

Zużycie połączeń łańcucha |

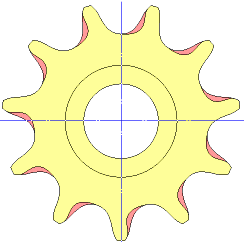

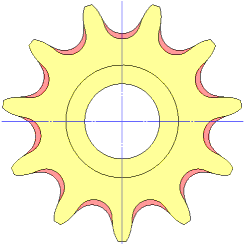

Ścieranie kół jest uważane za zmianę kształtu zęba. Zęby zaczynają przyjmować haczykowaty kształt. Dla kół pośredniczących koła łańcuchowe zwykle ścierają się na dnie wrębu. Gdy wrąb jest wytarty wystarczająco głęboko, rolki łańcucha mogą naciskać na wierzchołki zębów w momencie wchodzenia na koło pośredniczące i opuszczania go. Zużycie koła może być w łańcuchu źródłem obciążenia udarowego. Odwrócenie koła na wałku może czasami przedłużyć trwałość startego koła.

|

Zużyte koło napędu łańcucha rolkowego |

Zużyte koło pośredniczące łańcucha rolkowego |

Smarowanie

W celu osiągnięcia długiego okresu trwałości łańcucha należy zapewnić dobre smarowanie napędu łańcucha. Efektywne smarowanie polega na zastosowaniu właściwego smaru w najbardziej potrzebnym miejscu. Głównym problemem jest dostarczenie wystarczającej ilości czystego smaru do powierzchni łożysk sworzni, tulei i rolek.

|

|

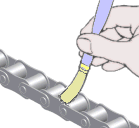

Smarowanie ręczne:Olej jest obficie stosowany za pomocą pędzla lub wtrysku przynajmniej raz na każde 8 godzin pracy. Napęd jest zatrzymany, a zasilanie napędu zablokowane. Objętość i częstotliwość powinny być wystarczające, aby zapobiec przegrzaniu łańcucha lub wystąpieniu czerwonobrązowego (rdza) odbarwienia na połączeniach łańcucha. |

|

|

Smarowanie kroplowe:Olej nieprzerwanie kapie ze smarownicy na górne krawędzie płyt łączących lub ich boczne części. Objętość i częstotliwość powinny być wystarczające, aby zapobiec czerwonobrązowemu (rdza) odbarwieniu smaru na połączeniach łańcucha. Zwykle częstotliwość kapania wynosi od 4 do 20 lub więcej kropli na minutę. Należy podjąć środki ostrożności odnośnie zmiany kierunku kropli wskutek tarcia o powietrze. |

|

|

Smarowanie zanurzeniowe:Dolny łańcuch jest prowadzony przez miskę olejową znajdującą się w obudowie napędu. Poziom oleju podczas pracy powinien sięgać do linii podziałowej łańcucha w jej najniższym punkcie. |

|

|

Smarowanie tarczowe:Łańcuch pracuje powyżej poziomu oleju. Tarcza pobiera olej z miski olejowej i osadza go na łańcuchu, zwykle korzystając z przelotu. Wielkość średnicy tarczy powinna umożliwiać osiągnięcie prędkości odpowiedniej do efektywnego zebrania oleju. Wyższe prędkości mogą powodować pienienie się i przegrzewanie oleju. |

|

|

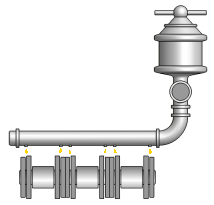

Smarowanie wymuszone:Smar jest zwykle dostarczany przez pompę cyrkulacyjną zdolną do zaopatrywania napędu łańcucha w nieprzerwany strumień oleju. Olej powinien być skierowany bezpośrednio na luźny łańcuch i stosowany wewnątrz pętli łańcucha i równomiernie wzdłuż szerokości łańcucha, aby zapewnić smarowanie wszystkich powierzchni łożysk. W razie konieczności można zastosować chłodnicę oleju i filtr oleju. |

Olej smarujący nie powinien być zanieczyszczony, szczególnie jeśli chodzi o cząsteczki szorstkie.

Klasa lepkości oleju do smarowania napędu łańcucha jest zdefiniowana w oparciu o temperaturę otoczenia jako:

|

Temperatura otoczenia [°C] |

-5 ≤ t ≤ +5 |

+5 ≤ t ≤ +25 |

+25 ≤ t ≤ +45 |

+45 ≤ t ≤ +70 |

|

Klasa lepkości oleju |

VG 68 (SAE 20) |

VG 100 (SAE 30) |

VG 150 (SAE 40) |

VG 220 (SAE 50) |

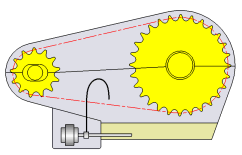

W następującej tabeli określone zostały zalecane odpowiednie typy smarowania w zależności od rozmiaru i prędkości łańcucha.

|

|

gdzie: |

|

A) Zakres smarowania ręcznego. Maksymalna prędkość łańcucha wynosi ν = 2,8 p -0,56 |

|

|

B)Zakres smarowania kroplowego. Maksymalna prędkość łańcucha wynosi ν = 7 p -0,56 |

|

|

C) Zakres kąpieli olejowej lub smarowania tarczowego. Maksymalna prędkość łańcucha wynosi ν = 35 p -0,56 |

|

|

D) Zakres smarowania wymuszonego |

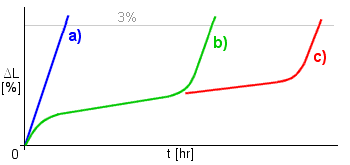

Proces zużycia połączeń łańcucha podczas cyklu eksploatacji w odniesieniu do jakości smarowania jest przedstawiony na następującym rysunku:

gdzie:

|

a |

Łańcuch niesmarowany w brudnym, szorstkim środowisku |

|

|

b |

Niedostateczne smarowanie łańcucha |

|

|

c |

Łańcuch właściwie smarowany |

Zwykle na początku eksploatacji łańcucha następuje szybkie zużycie i etap ten jest nazywany zużyciem początkowym. Zużycie początkowe może być zminimalizowane poprzez wstępne obciążenie łańcucha, co jest stosowane przez niektórych producentów. Obciążenie wstępne może zwiększyć trwałość użytkową.

W czasie dalszej eksploatacji zużycie połączeń łańcucha następuje wolniej, co jest uważane jako zużycie normalne. Jeśli łańcuch jest odpowiednio smarowany, zużycie połączeń łańcucha postępuje w normalnym trybie i w końcu trwałość użytkowa łańcucha dobiega końca. W końcowym okresie eksploatacji łańcucha ogniwo łączące łańcuch ponownie ulega szybkiemu zużyciu.

Granica wytrzymałości na rozciąganie łańcucha F

Granica wytrzymałości na rozciąganie łańcucha jest to największe obciążenie, jakie może wytrzymać łańcuch podczas jednego przyłożenia, zanim zostanie rozerwany. Nie jest dozwolone obciążenie robocze ani obciążenie pomiarowe. Głównym wymogiem do określenia minimalnej wytrzymałości na rozciąganie jest zapewnienie prawidłowego zmontowania łańcucha. Kreator łańcuchów rolkowych wykorzystuje minimalną wytrzymałość na rozciąganie łańcucha do określania współczynników bezpieczeństwa dotyczących zerwania łańcucha. Wykorzystując dodatkowe współczynniki, uczestniczy również w obliczeniach oczekiwanej trwałości użytkowej ogniw łańcucha lub zmęczenia płyty łączącej.

Domyślna wartość wytrzymałości na rozciąganie łańcucha pochodzi ze standardowych zaleceń dla danego rozmiaru łańcucha, lecz można porównać ten parametr ze specyfikacją dostarczoną przez producenta łańcucha. Wytrzymałość na rozciąganie może różnić się dla tego samego rozmiaru łańcucha w zależności od wytwórcy łańcucha oraz materiału, z którego wykonany jest łańcuch.

Ciężar właściwy łańcucha m

Ciężar właściwy łańcucha zależy od jego rozmiaru, konstrukcji oraz użytego materiału. Wartość domyślna jest brana ze standardowych zaleceń lub stanowi najbliższą wartość w odniesieniu do łańcuchów stalowych produkowanych przez producentów łańcuchów. Ciężar właściwy jest używany do obliczeń siły odśrodkowej, jak również do analizy drgań.

Współczynnik konstrukcji łańcucha Φ

Współczynnik konstrukcji łańcucha opisuje rzeczywistą jakość łańcucha. Ma on bezpośredni wpływ na moc znamionową łańcucha, jak również na dopuszczalny nacisk na łożyska łańcucha. Współczynnik ten zwykle wynosi jeden. Jego wartość jest większa niż jeden, jeśli łańcuch jest wykonany z materiału o wyższej wytrzymałości lub jakość łańcucha jest w rzeczywistości wyższa niż wymieniona w normach krajowych.

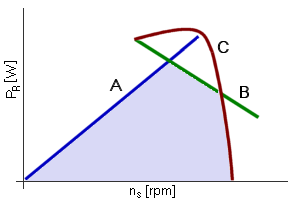

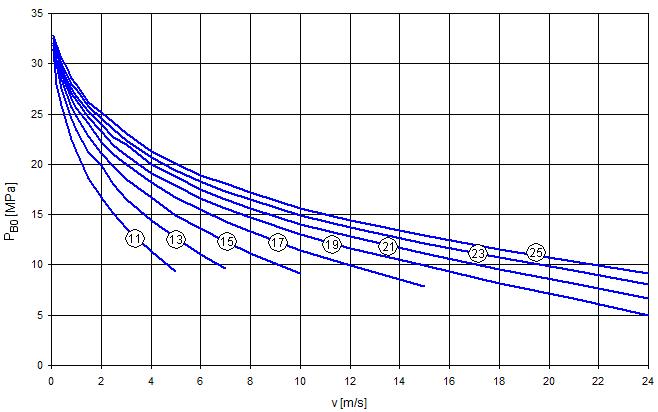

Moc znamionowa łańcucha P R

Moc znamionowa łańcucha reprezentuje nośność łańcucha w określonych warunkach pracy. Zwykle nośność łańcucha jest ograniczona przez zmęczenie płyty łączącej, zmęczenie udarowe rolki i tulei oraz zatarcie pomiędzy sworzniem a tuleją. Na poniższym rysunku przedstawiono wykres z typowymi wartościami mocy znamionowej.

gdzie:

|

A |

nośność napędu łańcucha ograniczona przez zmęczenie płyty łączącej |

|

|

B |

nośność napędu łańcucha ograniczona przez zmęczenie udarowe rolki i tulei |

|

|

C |

nośność napędu łańcucha ograniczona przez zatarcie sworznia i tulei |

Współczynnik korekcji mocy

Równania mocy znamionowej łańcucha dostarczają prawidłowej mocy znamionowej dla napędów łańcuchów pracujących w określonych normalnych warunkach działania. Jeśli napęd łańcucha pracuje w warunkach niebędących normalnymi warunkami działania, zachodzi potrzeba zastosowania opisanych poniżej współczynników korekcji mocy.

Normalne warunki pracy:

- napęd łańcucha z dwoma kołami na równoległych poziomych wałkach;

- małe koło z 19 zębami;

- łańcuch pojedynczy bez wyciągniętego połączenia;

- długość łańcucha:

120 cali dla łańcuchów ISO,

100 cali dla łańcuchów ANSI, CSN;

- współczynnik prędkości 1:3 lub 3:1

- oczekiwana trwałość użytkowa:

15 000 godzin dla łańcuchów ISO, ANSI, DIN,

10 000 godzin dla łańcuchów CSN;

- temperatura pracy pomiędzy -5ºC a +70ºC;

- koła prawidłowo dopasowane i łańcuch utrzymany w prawidłowym dopasowaniu;

- równomierna praca bez przeciążeń, uderzeń lub częstych uruchomień;

- utrzymana czystość i odpowiednie smarowanie przez cały okres eksploatacji łańcucha;

Współczynnik uderzeń Y

Współczynnik eksploatacyjny uwzględnia przeciążenia dynamiczne zależne od warunków eksploatacji napędu łańcucha oraz charakterystyki zespołu napędowego i napędzającego. Współczynnik uderzeń jest używany do określania wielkości współczynnika eksploatacyjnego, jak również dynamicznego współczynnika bezpieczeństwa. Szczytowe obciążenia spowodowane nieoczekiwanymi uderzeniami oraz szczytowe przeciążenia mogą się radykalnie zwiększyć wraz ze wzrostem momentu bezwładności urządzenia napędowego lub napędzającego. Domyślnie Kreator łańcucha korzysta z poniższej tabeli do wyznaczania współczynnika uderzeń.

|

Y |

Zastosowanie |

|

1,0 |

Praca spokojna |

|

1,5 |

Praca spokojna ze sporadycznymi uderzeniami |

|

2,0 |

Lekkie uderzenia, umiarkowane, tymczasowe szczytowe przeciążenia |

|

3,0 |

Umiarkowane uderzenia, silne tymczasowe szczytowe przeciążenia |

|

4,0 |

Silne uderzenia, umiarkowane, stałe szczytowe obciążenia |

|

5,0 |

Silne uderzenia, silne, stałe szczytowe obciążenia |

Współczynnik eksploatacyjny f 1

Współczynnik eksploatacyjny uwzględnia przeciążenia dynamiczne zależne od warunków eksploatacyjnych napędu łańcucha, w szczególności wynikające z natury zespołu napędowego i napędzającego. Wartość współczynnika może być wybierana bezpośrednio lub przy użyciu poniższej tabeli.

|

Charakterystyki urządzeń napędzanych |

Charakterystyki urządzeń napędowych |

||

|

Praca spokojna |

Lekkie uderzenia |

Umiarkowane uderzenia |

|

|

Praca spokojna |

1,0 |

1,1 |

1,3 |

|

Umiarkowane uderzenia |

1,4 |

1,5 |

1,7 |

|

Ciężkie uderzenia |

1,8 |

1,9 |

2,1 |

Definicje charakterystyk urządzeń napędowych

|

Charakterystyki urządzeń napędowych |

Przykłady typów urządzeń |

|

Praca spokojna |

Silniki elektryczne, turbiny parowe i gazowe oraz silniki spalinowe z łączeniem hydraulicznym |

|

Lekkie uderzenia |

silniki spalinowe z co najmniej sześcioma cylindrami z łączeniem mechanicznym, silniki elektryczne poddane częstym uruchomieniom (więcej niż dwa dziennie) |

|

Umiarkowane uderzenia |

Silniki spalinowe z mniej niż sześcioma cylindrami z łączeniem mechanicznym |

Definicje charakterystyk urządzeń napędzanych

|

Charakterystyki urządzeń napędzanych |

Przykłady typów urządzeń |

|

Praca spokojna |

Pompy i sprężarki odśrodkowe, urządzenia drukujące, przenośniki pasowe równomiernie obciążone, maszyny papiernicze, schody ruchome, mieszarki, wirówki, wentylatory |

|

Umiarkowane uderzenia |

Pompy i sprężarki tłokowe z co najmniej trzema cylindrami, betoniarki, nierównomiernie obciążone przenośniki pasowe, stałe mieszadła i mieszarki |

|

Ciężkie uderzenia |

Koparki; młyny walcowe i kulowe; maszyny do przetwórstwa gumy; strugarki, prasy, nożyce, pompy, sprężarki z jednym cylindrem lub dwoma cylindrami, urządzenia wiertnicze |

Domyślnie współczynnik eksploatacyjny jest wyznaczany razem ze współczynnikiem uderzeń w sposób pokazany poniżej:

gdzie:

|

Y |

współczynnik uderzeń [-] |

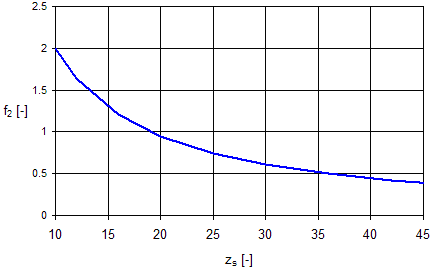

Współczynnik rozmiaru koła f 2

Współczynnik rozmiaru koła jest określany w zależności od liczby zębów małego koła. Współczynnik jest równy jeden, jeśli równania mocy znamionowej uwzględniają liczbę zębów najmniejszego koła w napędzie. Wielkość najmniejszego koła może mieć określony wpływ na każdą część mocy znamionowej łańcucha.

Jeśli dostosowujemy moc znamionową łańcucha, musimy również skorygować współczynnik rozmiaru koła. Jeśli moc znamionowa jest określana na podstawie tabel mocy znamionowej z uwzględnieniem liczby zębów najmniejszego koła, współczynnik powinien nadal wynosić jeden. Jeśli dostarczona moc znamionowa pochodzi z tabeli mocy znamionowej, w której nie jest brana pod uwagę liczba zębów najmniejszego koła, może zaistnieć potrzeba dopasowania wielkości współczynnika. Współczynnik rozmiaru koła ma wpływ na moc projektu. Domyślnie wielkość współczynnika jest wyznaczana przez Kreator łańcucha jako

gdzie:

|

z s |

Liczba zębów na małym kole [-] |

Współczynnik liczby rzędów f 3

Moc znamionowa dla łańcuchów pojedynczych jest zadana domyślnie za pomocą równań mocy znamionowej. Moc znamionowa dla łańcuchów wielokrotnych (z wieloma rzędami) równa się wartości mocy łańcucha pojedynczego pomnożonej przez współczynnik liczby rzędów. Domyślnie w programie stosowana jest wbudowana tabela, tak jak pokazano poniżej. Współczynnik liczby rzędów jest również używany podczas analizy oczekiwanej trwałości użytkowej.

|

Liczba łańcuchów |

1 |

2 |

3 |

4 |

5 |

6 |

|

f 3 [-] |

1 |

1,7 |

2,5 |

3,3 |

3,9 |

4,6 |

Współczynnik smarowania f 4

Współczynnik smarowania pozwala na określenie przez program, jak duży wpływ ma nieodpowiednie smarowanie na nośność łańcucha oraz na trwałość użytkową. Jeśli wybrano właściwe smarowanie, wielkość współczynnika wynosi jeden, co nie ma wpływu na analizę. Jeśli zastosowano nieodpowiednie smarowanie, za pomocą współczynnika zmniejszana jest moc znamionowa ograniczona przez zatarcie sworznia i tulei lub za pomocą współczynnika zwiększana jest cała moc projektu. Domyślnie w programie stosowana jest wbudowana tabela w celu wskazania wpływu wybranego smarowania.

|

Prędkość łańcucha [m/s] |

Współczynnik smarowania [-] |

|||

|

Smarowanie |

Bez smarowania |

|||

|

Zalecane |

Niedostateczne |

|||

|

Czyste środowisko |

Zabrudzone środowisko |

|||

|

do 4 |

1 |

0,6 |

0,3 |

0,15 |

|

do 7 |

0,3 |

0,15 |

Niedopuszczalne |

|

|

do 12 |

Niedopuszczalne |

|||

|

ponad 12 |

||||

Współczynnik odległości osi f 5

Aby uniknąć luzów między zębami, najmniejsza odległość osi stanowi połowę sumy zewnętrznych średnic kół. W celu zapewnienia odpowiedniego zawijania na małym kole (w przybliżeniu 120 stopni) sugeruje się, aby minimalna odległość osi miała wartość sumy zewnętrznej średnicy dużego koła i połowy zewnętrznej średnicy małego koła.

Dobrym zwyczajem jest ustawienie odległości osi jako wielokrotności podziału łańcucha pomiędzy 30 a 50. Najdłuższą możliwą odległością pomiędzy osiami jest około 80-krotność podziału łańcucha, ponieważ zwisy i naprężenie łańcucha mogą stać się zbyt duże.

Współczynnik odległości osi pozwala na poprawę mocy projektowanej i uwzględnienie różnicy pomiędzy rzeczywistą odległością osi a odległością normalną. Uzasadnieniem do korzystania ze współczynnika odległości osi jest zmiana rozłożenia obciążenia i jej wpływ na zmęczenie łańcucha. Domyślnie współczynnik odległości osi jest wyznaczany następująco.

gdzie:

|

f 5 |

współczynnik odległości osi [-] |

|

|

X B |

liczba ogniw łańcucha dla normalnych warunków pracy [-] |

|

|

X |

rzeczywista liczba ogniw łańcucha w napędzie [-] |

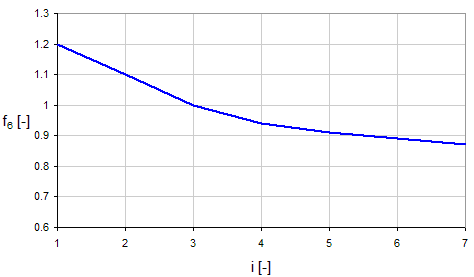

Współczynnik przekładni f 6

Współczynnik umożliwia poprawienie mocy projektu i uwzględnia różnicę przełożenia przekładni od wartości prawidłowej. Uzasadnieniem korzystania ze współczynnika jest zmiana rozłożenia obciążenia i jej wpływ na zmęczenie łańcucha. Domyślnie współczynnik jest wyznaczany z poniższej tabeli z uwzględnieniem rzeczywistego przełożenia przekładni.

Przełożenie przekładni jest brane z liczby zębów koła napędowego i napędzającego.

dla z 1 < z 2 i = z 2 / z 1

dla z 1 < z 2 i = z 1 / z 2

gdzie:

|

f 6 |

współczynnik przekładni [-] |

|

|

i |

przełożenie przekładni [-] |

|

|

z 1 |

liczba zębów koła napędowego [-] |

|

|

z 2 |

liczba zębów koła napędzanego [-] |

Współczynnik trwałości użytkowej f 7

Współczynnik trwałości użytkowej pozwala na poprawę mocy projektu i odróżnienie wymaganej trwałości użytkowej od wartości prawidłowej. Domyślnie współczynnik jest wyznaczany następująco

gdzie:

|

f 7 |

Współczynnik trwałości użytkowej [-] |

|

|

L h |

Wymagana trwałość użytkowa [godz.] |

|

|

L hB |

Normalna oczekiwana trwałość użytkowa [godz.] |

Analiza nacisku łożyska łańcucha

Podczas eksploatacji napędu łańcucha zmienne obciążenie rozciągające działa na powierzchnie kontaktu znajdujące się pomiędzy tulejami a sworzniami, co powoduje określony nacisk na obszar łożyska łańcucha. Jeśli nacisk przekracza wartość dozwoloną dla łożyska łańcucha, trwałość użytkowa łańcucha może ulec znacznemu pogorszeniu. Wielkość rzeczywistego nacisku łożyska łańcucha jest wyliczana na podstawie maksymalnego naprężenia w obszarze łańcucha w następujący sposób:

![]()

gdzie:

|

p B |

Rzeczywisty nacisk w łożysku łańcucha [Pa] |

|

|

F Tmax |

Maksymalne rozciągnięcie długości całkowitej łańcucha [N] |

|

|

A |

Obszar łożyska łańcucha [m 2 ] |

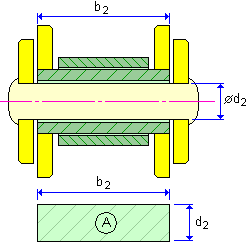

Obszar łożyska łańcucha A

Obszar łożyska łańcucha jest zwykle określany za pomocą szerokości wewnętrznego ogniwa łańcucha i średnicy sworznia. Rzeczywiste wartości są określane dla każdego łańcucha w plikach danych XML.

|

|

A = b 2 d 2 |

|

gdzie: |

|

|

A Obszar łożyska łańcucha [m 2 ] |

|

|

b 2 Szerokość wewnętrznego ogniwa łańcucha [m] |

|

|

d 2 średnica sworznia łańcucha [m] |

Dopuszczalny nacisk w obszarze łożyska łańcucha p 0

Wartości dopuszczalnego nacisku w obszarze łożyska łańcucha przedstawione w poniższej tabeli mają zastosowanie tylko do normalnych warunków pracy. Dla szczególnych warunków pracy wartość ta jest korygowana za pomocą określonego współczynnika tarcia λ, co daje w wyniku całkowity nacisk dopuszczalny. Całkowity nacisk dopuszczalny jest wówczas porównywany z rzeczywistym naciskiem w obszarze łożyska łańcucha.

Dopuszczalny nacisk, który został określony w tym miejscu, może być używany do zwykłych łańcuchów stalowych. Dla łańcuchów wykonanych z innych materiałów może zaistnieć potrzeba odpowiedniego dostosowania dopuszczalnego nacisku.

Dopuszczalny nacisk z powyższej tabeli jest również korygowany przez współczynnik konstrukcji łańcucha, zatem wielkość dopuszczalnego nacisku jest określana następująco

p 0 = p B0 φ

gdzie:

|

p 0 |

Dozwolony nacisk w obszarze łożyska łańcucha w normalnych warunkach pracy [Pa] |

|

|

p B0 |

Określony dozwolony nacisk w obszarze łożyska łańcucha w normalnych warunkach pracy [Pa] |

|

| φ |

Współczynnik konstrukcji łańcucha [-] |

Współczynnik tarcia jednostkowego λ

Współczynnik tarcia jednostkowego zmienia dopuszczalną wartość nacisku w obszarze łożyska łańcucha. Wielkość współczynnika zależy od wielkości różnicy rzeczywistych warunków pracy od warunków prawidłowych i jest określony jako:

![]()

gdzie:

| λ |

Współczynnik tarcia jednostkowego [-] |

|

|

f 1 |

Współczynnik eksploatacyjny [-] |

|

|

f 4 |

Współczynnik smarowania [-] |

|

|

f 5 |

Współczynnik odległości osi [-] |

|

|

f 6 |

Współczynnik przekładni [-] |

|

|

f 7 |

Współczynnik trwałości użytkowej [-] |