Построение цепи

Генератор роликовых цепей предназначен для создания роликовых цепных приводов и втулочных цепей. Цепи могут состоять из одной или нескольких ветвей. Также поддерживаются двухшаговые роликовые цепи. Типичная конструкция роликовых и втулочных цепей показана на следующем рисунке. Основное отличие заключается в том, что втулочная цепь не имеет роликов.

|

Компоненты втулочной цепи |

Компоненты роликовой цепи |

|

|

Если цепь имеет четное число шагов, то для соединения концов цепи может использоваться соединительное звено. Обычно мощность цепи не снижается.

Если цепь имеет нечетное число шагов, то на одном конце цепи может использоваться переходное звено. Итак, соединительное звено может использоваться для соединения концов цепи. При использовании переходного звена обычно снижается мощность цепи. Величина снижения мощности задается с учетом типа и конструкции переходного звена. Если требуется уменьшить коэффициент построения цепи, следует учитывать снижение мощности цепи.

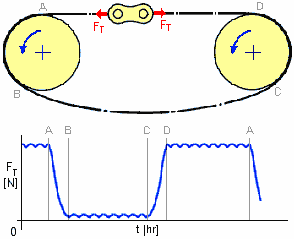

Растяжение повторяющейся нагрузкой

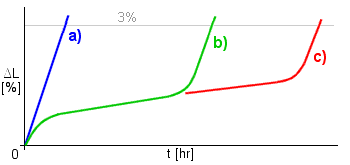

Цепи в цепных приводах подвергаются действию циклического растяжения, поэтому подвержены усталости при растяжении. Диаграмма типичной нагрузки показана на следующем рисунке. Для различных подоснов привода диаграмма нагрузки может быть разной.

|

|

Износ

При проектировании роликовых цепных приводов очень важно учитывать фактор износа. Обычно роликовые цепи более подвержены износу в области соединительных звеньев цепи и звездочек.

Износ соединительных звеньев цепи приводит к увеличению длины роликовых цепей. Звездочки для роликовых цепей проектируются таким образом, что допускается до 3 % (1,5 % для двухшаговых роликовых цепей) растяжения цепи вследствие износа. При растяжении цепи больше этого значения сопряжение со звездочками нарушается, и вся система уже не будет работать должным образом. Критерии износа соединительных звеньев цепи для крупных звездочек или приводов с фиксированным межосевым расстоянием могут быть другими. Если планируется заменить цепь с высокой степенью износа, рекомендуется также заменить и звездочки.

|

Износ соединительных звеньев цепи |

Под износом звездочек подразумевается изменение формы их зубьев. Зубья начинают искривляться. Ведомые звездочки обычно изнашиваются в нижней части зуба. Когда впадина зуба значительно углубляется, ролики цепи могут зацепляться за тело зубьев звездочки натяжения при движении. Износ звездочек может стать причиной ударной нагрузки в цепи. Вращение звездочек на оси в обратную сторону иногда помогает продлить срок службы изношенной звездочки.

|

Изношенная ведущая звездочка роликовой цепи |

Изношенная ведомая звездочка роликовой цепи |

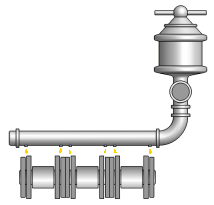

Смазка

Чтобы добиться максимального срока службы цепи, необходимо обеспечить для цепи хорошую смазку. Эффективность смазки основывается на применении правильно выбранной смазки на тех участках, где она больше всего необходима. Основная проблема заключается в получении смазки достаточно хорошего качества, чтобы ее можно было применять для рабочих поверхностей штифтов, втулок и роликов.

|

|

Смазка вручную: масло обильно наносится с помощью кисти или льется через носик на цепь не реже чем через каждые 8 часов работы. Неисправный привод останавливается, и его питание блокируется. Чтобы предотвратить перегрев цепи или появление пятен красно-коричневого цвета (ржавчины) на соединительных звеньях цепи, необходимо обеспечивать достаточное количество смазки и регулярность ее применения. |

|

|

Смазка капельной подачей: масло непрерывно льется по каплям на верхние ребра соединительных или боковых пластин через лубрикатор с капельной подачей. Чтобы предотвратить изменение цвета смазки на красно-коричневый (цвет ржавчины) на соединительных звеньях цепи, необходимо обеспечивать достаточное количество смазки и регулярность ее применения. Скорость подачи смазки обычно составляет от 4 до 20 или более капель в минуту. Следует соблюдать осторожность и не допускать изменения направления капель под воздействием воздушного потока. |

|

|

Смазка с помощью масляной ванны: нижняя ветвь цепи проходит через масляную ванну в корпусе привода. Уровень масла должен достигать самого низкого уровня прохождения цепи во время работы. |

|

|

Дисковая смазка: Цепь движется выше уровня масла. Диск захватывает масло из ванны и наносит на цепь, обычно через отверстия. Диаметр диска должен быть таким, чтобы обеспечить соответствующую окружную скорость для эффективного забора масла. Более высокие скорости могут привести к вспениванию и перегреву масла. |

|

|

Принудительная смазка: смазка подается с помощью циркуляционного насоса, который обеспечивает непрерывный поток масла на цепной привод. Масло должно направляться на сбегающую ветвь цепи и наноситься на внутренний контур цепи и равномерно по всей ее ширине, чтобы были охвачены все рабочие поверхности. При необходимости можно использовать масляный охладитель и масляный фильтр. |

Смазочное масло не должно содержать примеси, особенно абразивные частицы.

Класс вязкости смазочного масла для цепного привода определяется по температуре окружающей среды:

|

Температура окружающей среды [°C] |

-5 ≤ t ≤ +5 |

+5 ≤ t ≤ +25 |

+25 ≤ t ≤ +45 |

+45 ≤ t ≤ +70 |

|

Класс вязкости масла |

VG 68 (SAE 20) |

VG 100 (SAE 30) |

VG 150 (SAE 40) |

VG 220 (SAE 50) |

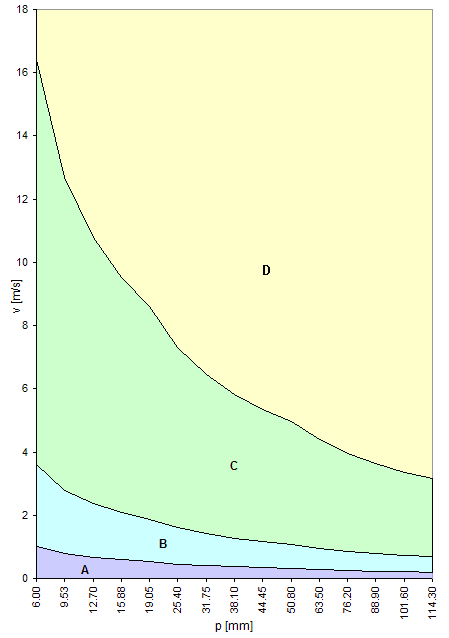

Определение соответствующей смазки выполняется на основании размера и скорости цепи. Эти данные приведены в следующей таблице.

|

|

Где: |

|

A) Диапазон для смазки вручную. Максимальная скорость цепи составляет ν = 2,8 p -0,56 |

|

|

B) Диапазон для смазки капельной подачей. Максимальная скорость цепи составляет ν = 7 p -0,56 |

|

|

C) Диапазон для смазки погружением или дисковой смазки. Максимальная скорость цепи составляет ν = 35 p -0,56 |

|

|

D) Диапазон для принудительных смазок |

Динамика износа соединительных звеньев цепи на протяжении срока службы и ее зависимость от качества смазки показана на следующем рисунке.

Где:

|

a |

Цепь без смазки в загрязненной среде с абразивными частицами |

|

|

b |

Недостаточно смазанная цепь |

|

|

c |

Достаточно смазанная цепь |

Обычно в начале срока службы цепи интенсивность износа увеличивается быстро. Эта стадия известна как начальный износ. Начальный износ можно уменьшить, если заранее подвергнуть цепь нагрузке, что и делают некоторые изготовители. Предварительная нагрузка может увеличить срок службы цепи.

Со временем процесс износа соединительных звеньев цепи продолжается, но медленно. Такой износ известен как нормальный износ. Если цепь получает достаточную смазку, износ соединительных звеньев цепи остается нормальным износом, и со временем срок службы цепи истекает. В конце срока полезного использования цепи снова усиливается износ соединительных звеньев цепи.

Предел прочности при растяжении цепи F U

Предел прочности цепи – это самая высокая нагрузка, которую может выдержать цепь при однократном применении нагрузки до разрыва цепи. Не допускается ни рабочая нагрузка, ни измерительная нагрузка. Основная цель определения минимального предела прочности - это гарантия правильной сборки цепи. Для определения запаса прочности при разрыве цепи в генераторе роликовых цепей используется минимальный предел прочности. Кроме того, используя дополнительные коэффициенты, генератор выполняет расчет ожидаемого срока службы звеньев цепи или усталость соединительных пластин.

Значение по умолчанию для запаса прочности образуется из стандартных рекомендаций для определенного размера цепи, но, возможно, потребуется соотнести этот параметр с характеристиками, предоставленными изготовителем цепи. Для одного и того же размера цепи могут быть указаны разные значения прочности при растяжении, а также материал в зависимости от производителя.

Удельная масса цепи m

Удельная масса цепи зависит от размера, конструкции и материала цепи. Значение по умолчанию берется из стандартных рекомендаций или используется ближайшее значение для стальных цепей, указываемое производителем. Удельная масса используется для расчета центробежной силы, а также анализа колебания.

Коэффициент построения цепи Φ

Коэффициент построения цепи дает описание фактического качества цепи. Оно непосредственно влияет на номинальную мощность цепи, а также на допустимое давление на опорную поверхность цепи. Обычно коэффициент равен единице. Коэффициент больше единицы, если материал цепи прочнее или ее качество лучше по сравнению с национальными стандартами.

Номинальная мощность цепи P R

Номинальная мощность цепи - это мощность цепи при определенных эксплуатационных условиях. Обычно мощность цепи ограничена усталостью соединительной пластины, усталостью при ударной нагрузке на ролик и втулку, а также истиранием между штифтами и втулками. График типичной номинальной мощности представлен на рисунке ниже.

Где:

|

A |

энергоемкость цепного привода с учетом усталости соединительной пластины |

|

|

B |

энергоемкость цепного привода с учетом усталости при ударной нагрузке на ролик и втулку |

|

|

C |

энергоемкость цепного привода с учетом истирания между штифтами и втулками |

Поправочные коэффициенты мощности

С помощью формул номинальной мощности цепи определяется действительная энергоемкость для цепных приводов, работающих в нормальных эксплуатационных условиях. Если цепной привод используется в других условиях, то нет необходимости вводить поправочные коэффициенты мощности, как описано ниже.

Обычные эксплутационные условия:

- Цепной привод с двумя звездочками на горизонтальных валах, параллельных друг другу.

- Малая звездочка с 19 зубьями.

- Однорядная цепь, звенья не изогнуты.

- Длина цепи:

120 шагов для цепей, соответствующих ISO,

100 шагов для цепей, соответствующих ANSI, CSN.

- Коэффициент скорости 1:3 или 3:1

- Ожидаемый срок службы:

15000 часов для цепей, соответствующих ISO, ANSI, DIN,

10000 часов для цепей, соответствующих CSN.

- Рабочая температура от –5 ºC до +70 ºC.

- Правильно выровненные звездочки и сохранение правильной настройки цепи.

- Равномерная работа без перегрузок, ударных нагрузок или частых запусков.

- Использование соответствующей смазки без примесей на протяжении всего срока службы.

Коэффициент ударной нагрузки Y

В эксплуатационном коэффициенте учитываются динамические перегрузки, зависящие от эксплуатационных условий цепного привода, а также от характеристик привода и машины с приводом. Коэффициент ударной нагрузки используется для определения величины эксплуатационного коэффициента, а также динамического коэффициента запаса прочности. Предельные нагрузки, вызванные неожиданными ударными нагрузками, а также предельные перегрузки могут значительно возрасти и сопровождаться большими моментами инерции привода и приводной машины. По умолчанию для определения коэффициента ударной нагрузки с помощью генератора цепей используется следующая таблица.

|

Y |

Применение |

|

1.0 |

Плавный ход |

|

1.5 |

Плавный ход с эпизодической ударной нагрузкой |

|

2.0 |

Низкая ударная нагрузка, временные умеренные перегрузки |

|

3.0 |

Средняя ударная нагрузка, временные сильные перегрузки |

|

4.0 |

Сильная ударная нагрузка, постоянные умеренные перегрузки |

|

5.0 |

Сильная ударная нагрузка, постоянные сильные перегрузки |

Эксплуатационный коэффициент f 1

В эксплуатационном коэффициенте учитываются динамические перегрузки, зависящие от эксплуатационных условий цепного привода. Коэффициент обусловлен, в частности, типом элементов привода и машины с приводом. Значение коэффициента можно выбрать напрямую или с помощью следующей таблицы.

|

Характеристики приводных машин |

Характеристики машин с приводом |

||

|

Плавный ход |

Низкая ударная нагрузка |

Средняя ударная нагрузка |

|

|

Плавный ход |

1.0 |

1.1 |

1.3 |

|

Средняя ударная нагрузка |

1.4 |

1.5 |

1,7 |

|

Сильная ударная нагрузка |

1.8 |

1.9 |

2.1 |

Описание характеристик машин с приводом

|

Характеристики машин с приводом |

Примеры типов механизмов |

|

Плавный ход |

Электромоторы, паровые и газовые турбины, а также двигатели внутреннего сгорания с гидравлической передачей |

|

Низкая ударная нагрузка |

Двигатели внутреннего сгорания с шестью или более цилиндрами и механической передачей, часто запускаемые электромоторы (более двух раз в день) |

|

Средняя ударная нагрузка |

Двигатели внутреннего сгорания, имеющие менее шести цилиндров, с механической передачей |

Описание характеристик приводных машин

|

Характеристики приводных машин |

Примеры типов механизмов |

|

Плавный ход |

Центробежные насосы и компрессоры, печатные машины, ленточные конвейеры с равномерной нагрузкой, каландры для бумаги, эскалаторы, перемешиватели и миксеры для жидкостей, барабанные сушилки, вентиляторы |

|

Средняя ударная нагрузка |

Поршневые насосы и компрессоры с тремя и более цилиндрами, бетономешалки, неравномерно загружаемые конвейеры, перемешиватели и миксеры для твердых веществ |

|

Сильная ударная нагрузка |

Землечерпалки; роликовые и шаровые дробилки; машины по переработке каучука; продольно-строгальные станки, прессы, направляющие станков, насосы, компрессоры с одним или двумя цилиндрами, буровые вышки |

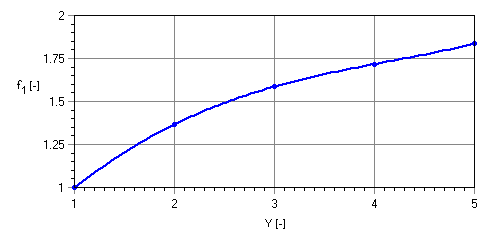

По умолчанию эксплутационный коэффициент определяется с учетом коэффициента ударной нагрузки. Это показано на следующем графике.

Где:

|

Y |

коэффициент ударной нагрузки [-] |

Коэффициент размера звездочки f 2

В коэффициенте размера звездочки учитывается количество зубьев малой звездочки. Этот коэффициент равен единице, если в формулах номинальной мощности учитывается количество зубьев самой маленькой звездочки привода. Размер самой маленькой звездочки может определенно влиять на каждую часть формулы номинальной мощности цепи.

При настройке номинальной мощности цепи необходимо также проверить коэффициент размера звездочки. Если номинальная мощность задается с помощью таблиц номинальной мощности с учетом количества зубьев самой маленькой звездочки, то коэффициент должен быть равен единице. Если номинальная мощность получена из графика номинальной мощности, в котором не учитывается количество зубьев самой маленькой звездочки, то может потребоваться корректировка коэффициента. Коэффициент размера звездочки влияет на расчетную мощность. По умолчанию коэффициент в генераторе цепей определяется следующим образом:

Где:

|

z s |

Количество зубьев малой звездочки [-] |

Коэффициент многорядных цепей f 3

Номинальная мощность для однорядных цепей задается с помощью формул номинальной мощности, данных по умолчанию. Номинальная мощность для многорядных цепей равна номинальной мощности для однорядных цепей, умноженной на коэффициент многорядных цепей. По умолчанию в программе используется встроенная таблица, как показано на рисунке. Коэффициент многорядных цепей также используется при выполнении анализа ожидаемого срока службы.

|

Ветви цепи |

1 |

2 |

3 |

4 |

5 |

6 |

|

f 3 [-] |

1 |

1,7 |

2,5 |

3.3 |

3.9 |

4.6 |

Коэффициент смазки f 4

В программе коэффициент смазки определяет, насколько сильно несоответствующая смазка может влиять на энергоемкость и срок службы цепи. При выборе соответствующей смазки фактор равен единице и не оказывает влияние на анализ. Если пришлось использовать несоответствующую смазку, то коэффициент снижает номинальную мощность цепи, ограниченную истиранием втулки штифта, или увеличивает общую расчетную мощность. Чтобы показать степень влияния выбранной смазки, в программе по умолчанию используется следующая встроенная таблица.

|

Скорость цепи [м/с] |

Коэффициент смазки [-] |

|||

|

Смазка |

Нет смазки |

|||

|

Рекомендуется |

Недостаточно |

|||

|

Чистая среда |

Загрязненная среда |

|||

|

до 4 |

1 |

0.6 |

0,3 |

0.15 |

|

до 7 |

0,3 |

0.15 |

Недопустимо |

|

|

до 12 |

Недопустимо |

|||

|

более 12 |

||||

Коэффициент межосевого расстояния f 5

Чтобы избежать неправильного зацепления зубьев, минимальное межосевое расстояние должно быть равно половине суммы внешних диаметров звездочек. Чтобы обеспечить надлежащий виток малой звездочки (приблизительно 120 градусов), минимальное межосевое расстояние должно составлять сумму наружного диаметра большой звездочки и половины наружного диаметра малой звездочки.

Рекомендуется задавать межосевое расстояние, которое в 30-50 раз больше шага цепи. Самое большое реально возможное межосевое расстояние приблизительно в 80 раз больше шага цепи, поскольку иначе становятся слишком сильными прогиб цепи и натяжение в сбегающем ряду.

Коэффициент межосевого расстояния корректирует расчетную мощность, в нем также учитывается отличие реального межосевого расстояния от стандартного. Причина использования коэффициента межосевого расстояния - изменение распределения растяжения и его влияние на усталостную прочность цепи. По умолчанию коэффициент межосевого расстояния определяется следующим образом.

Где:

|

f 5 |

коэффициент межосевого расстояния [-] |

|

|

X B |

число звеньев цепи при нормальных эксплуатационных условиях [-] |

|

|

X |

фактическое число звеньев цепи в приводе [-] |

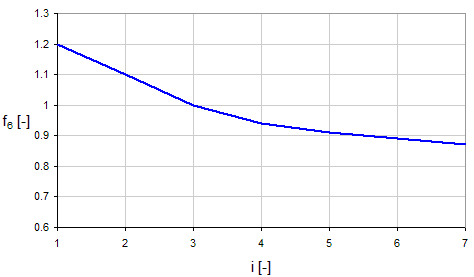

Коэффициент передаточного отношения f 6

Коэффициент передаточного отношения корректирует расчетную мощность, в нем также учитывается отличие реального передаточного отношения от стандартного. Причина использования коэффициента передаточного отношения - изменение распределения растяжения и его влияние на усталостную прочность цепи. По умолчанию коэффициент передаточного отношения определяется с помощью следующего графика с учетом реального передаточного отношения.

Передаточное отношение - это отношение числа зубьев ведущей звездочки к числу зубьев ведомой звездочки.

для z 1 < z 2 , где i = z 2 / z 1

для z 1 > z 2 , где i = z 1 / z 2

Где:

|

f 6 |

коэффициент передаточного отношения [-] |

|

|

i |

передаточное отношение [-] |

|

|

z 1 |

число зубьев ведущей звездочки [-] |

|

|

z 2 |

число зубьев ведомой звездочки [-] |

Коэффициент срока службы f 7

Коэффициент срока службы корректирует расчетную мощность, в нем также учитывается отличие необходимого срока службы от стандартного. По умолчанию коэффициент срока службы определяется следующим образом:

Где:

|

f 7 |

Коэффициент срока службы [-] |

|

|

L h |

Необходимый срок службы [в часах] |

|

|

L hB |

Стандартный ожидаемый срок службы [в часах] |

Анализ давления на опорную поверхность цепи

При эксплуатации цепного привода переменная растягивающая нагрузка действует на контактные поверхности штифтов и втулок, чем определяется величина давления на опорную поверхность цепи. Если эта величина превышает допустимое давление на опорную поверхность цепи, срок службы цепи в значительной степени сокращается. Величина фактического давления на опорную поверхность цепи рассчитывается по максимальному растяжению участка цепи следующим образом:

![]()

Где:

|

p B |

Фактическое давление на опорную поверхность цепи [Па] |

|

|

F Tmax |

Максимальное натяжение цепи на заданном участке [Н] |

|

|

A |

Опорная поверхность цепи [м 2 ] |

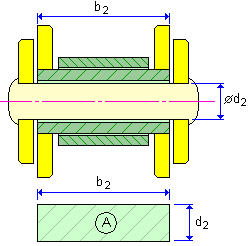

Опорная поверхность цепи A

Опорная поверхность цепи определяется шириной внутреннего звена цепи и диаметром штифта. Реальные значения для каждой цепи определяются в файлах данных XML.

|

|

A = b 2 d 2 |

|

Где: |

|

|

A Опорная поверхность цепи [м 2 ] |

|

|

b 2 Ширина внутреннего звена цепи [м] |

|

|

d 2 Диаметр штифта цепи [м] |

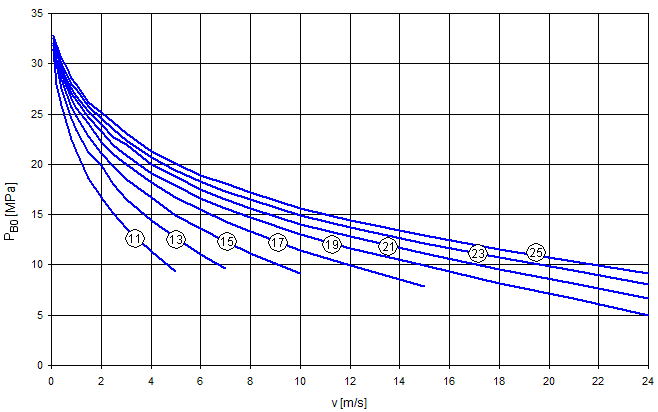

Допустимое давление на опорную поверхность цепи p 0

Значения допустимого давления на опорную поверхность цепи, представленные на графике ниже, относятся только к нормальным эксплуатационным условиям. Для определенных эксплуатационных условий это значение корректируется с помощью удельного коэффициента трения λ, при этом получается значение общего допустимого давления. Общее допустимое давление затем сравнивается с реальным давлением на опорную поверхность цепи.

Допустимое давление, заданное здесь, можно использовать для обычных стальных цепей. Для цепей, изготовленных из других материалов, возможно, потребуется настроить соответствующее допустимое давление.

Значение допустимого давления, полученное с помощью предыдущего графика также корректируется коэффициентом построения цепи, поэтому значение допустимого давления определяется следующим образом:

p 0 = p B0 φ

Где:

|

p 0 |

Допустимое давление на опорную поверхность цепи при нормальных эксплуатационных условиях [Па] |

|

|

p B0 |

Допустимое удельное давление на опорную поверхность цепи при нормальных эксплуатационных условиях [Па] |

|

| φ |

Коэффициент построения цепи [-] |

Удельный коэффициент трения λ

Удельный коэффициент трения корректирует допустимое давление на опорную поверхность цепи. Величина коэффициента зависит от степени отличия фактических эксплуатационных условий от нормальных и определяется следующим образом:

![]()

Где:

| λ |

Удельный коэффициент трения [-] |

|

|

f 1 |

Эксплуатационный коэффициент [-] |

|

|

f 4 |

Коэффициент смазки [-] |

|

|

f 5 |

Коэффициент межосевого расстояния [-] |

|

|

f 6 |

Коэффициент передаточного отношения [-] |

|

|

f 7 |

Коэффициент срока службы [-] |