附录 D:有关为织物材料文件指定弯曲强度的附加信息

将 Multicontinuum 理论 (MCT) 用于复合材料失效分析的主要优点之一是,失效准则可应用于各个复合材料成分。成分失效预测后,复合材料刚度将采用与仅失效的成分刚度缩减一致的方式进行降级。尽管此方法是计算效率较高并且是复合材料失效接近度的最直观的方法,但织物复合材料却是一个巨大的挑战:标准测试数据不提供关于基体成分失效的任何信息。数据表中报告的拉伸、压缩和剪切强度对应于极限纤维失效。

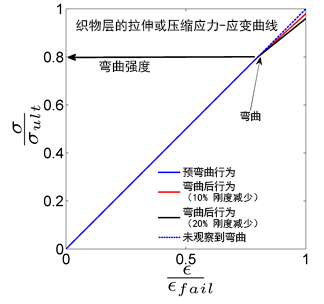

为克服这一挑战,我们使用通常所谓的“弯曲强度”来特征化基体。当应力-应变曲线更改坡度时,弯曲强度(已经过广泛地实验观测 [1-11])仅为标准拉伸、压缩或剪切测试中的应力级别。此坡度变化是由牵引内基体横向载荷失效引起的,这已经过声发射研究的验证(例如 [1,7,11])。拉伸或压缩载荷理想化的此行为如下所示,其中应力和应变已按其各自的彻底失效级别进行标准化。最初,弯曲强度增加时观察到线性响应。弯曲后行为将取决于刚度缩减。红色和黑色曲线分别对应 10% 和 20% 刚度缩减。虚线曲线显示未观察到弯曲时的行为。请注意,大致看一下该曲线,强度可能并不明显。

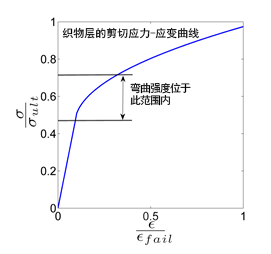

织物复合材料中的剪切行为因非线性弹性行为的存在而变得较为复杂。因此,与拉伸或压缩测试的情况不同,弯曲强度并未明确定义。此处弯曲强度的选择是工程判断方面的问题。以下曲线显示了典型的剪切应力-应变曲线,以及弯曲强度选择的建议范围。

如您所见,可通过查看织物层的拉伸、压缩和剪切应力-应变曲线来获取弯曲强度。但是,您可能无法访问这些曲线。如果弯曲强度未知,Composite Material Manager 可即时自动计算合理的弯曲强度,这样一来,仍可捕获织物复合材料中的基体失效。要开始当前使用的自动计算,首先需假定剪切弯曲强度是 75% 的极限剪切强度。对于玻璃纤维/环氧树脂编织,拉伸和压缩弯曲强度分别假定为各自极限强度的 75%;对于碳/环氧树脂编织,这两个弯曲强度假定为各自极限强度的 85%。初始化后,拉伸弯曲强度将进行调整,以确保基体中的横向拉伸应力产生拉伸失效,而不是剪切失效。如果弯曲强度未知,强烈建议您使用 Composite Material Manager 自动计算。

如果失效前非线性处于激活状态,Autodesk 建议平面内剪切弯曲强度 (S12k) 设为与相应的极限强度 (S12) 相同的值。 失效前非线性计算使用极限强度来校准非线性纵向剪切响应的分段表示。当弯曲强度远远低于极限强度时,分段表达也不会遵循实验非线性剪切数据。

参考

- Gao F, Boniface L, Ogin SL, Smith PA, Greaves RP。Composites science and technology 1999; 59:123-136。

- Tennyson R, Wharram G. Evaluation of Failure Criterion for Graphite/Epoxy Fabric Laminates。Toronto, Ontario: University of Toronto, 1985。

- Naik N, Ganesh V. Journal of composites technology and research 1994; 16:3。

- Fujii T, Amijima S, Lin F. Journal of composite materials 1992; 26:2493-2510。

- Gentz M, Armentrout D, Rupnowski P, Kumosa L, Sutter J, Kumosa M. Journal of composites technology and research 2003; 25:22-34。

- Lomov SV, Bogdanovich AE, Ivanov DS, Mungalov D, Karahan M, Verpoest I. Composites part a: applied science and manufacturing 2009;40:1134-1143。

- Takeda T, Takano S, Shindo Y, Narita F. Composites science and technology 2005; 65:1691-1702。

- Tang X, Whitcomb JD.Journal of composite materials 2003; 37:1239-1259。

- Dasgupta A、Agarwal R、Bhandarkar S。Composites science and technology 1996; 56:209-223。

- Roy AK.Composites science and technology 1998; 58:1793-1801。

- Ivanov DS, Lomov SV, Bogdanovich AE, Karahan M, Verpoest I. Composites part a: applied science and manufacturing 2009; 40:1144-1157。