附录 F:有关疲劳优化的其他信息和建议

查看针对疲劳分析优化材料的建议。

在阅读本部分前,会将您定向到单向疲劳选项卡中的 S-N 数据点定义和保存单向 mdata 文件部分。有关疲劳材料常数及其对分析的影响的说明,请参见《理论手册》。

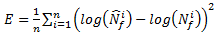

材料 S-N 数据用于优化 Composite Material Manager 所用的正确疲劳材料常数。优化过程涉及到对疲劳常数进行迭代,直到预测疲劳寿命和已知疲劳寿命之间计算出的错误在纵向和横向方向上均为最小。错误的计算方式为

其中,n 是数据点总数、 是数据点 i 的疲劳失效前的已知循环次数,

是数据点 i 的疲劳失效前的已知循环次数, 是数据点 i 的疲劳失效前的计算循环次数。

是数据点 i 的疲劳失效前的计算循环次数。

使用最陡下降的方法按某个方向增加疲劳常数,以便最大限度减少上面的方程中所述的错误。当找到局部最小值时,将设置优化的疲劳常数并将其用于复合材料的疲劳寿命预测。如果找到了局部最小值而不是全局最小值(通常是这种情况),优化的疲劳常数可能产生大于 1% 的错误。大于 1% 的错误对于大多数疲劳数据都很常见。若要确保材料常数可接受,可以运行一个单单元模型以重新生成一个或多个 S-N 数据点。因此,您应始终进行检查,以确保疲劳常数及其关联收敛错误正常。

常规疲劳要求

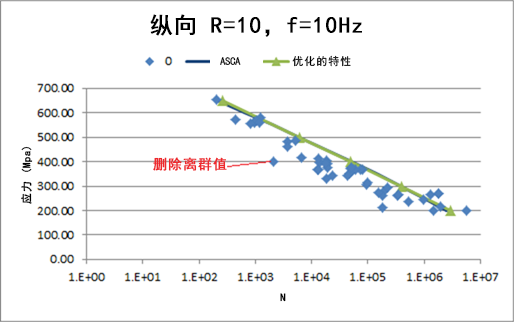

实验疲劳数据包含大量分散数据,并且为疲劳分析确定最佳材料常数的优化方案向每个数据点给予相同的权重。您应考虑从用于优化疲劳特性的数据中删除离群值。这将防止不可能的数据点参与优化特性的计算。

数据中提供的疲劳失效前的循环次数方位越大,它所提供的优化特性就越好。

单向优化建议

- 单向疲劳优化过程只需要 4 个 S-N 数据点、两个轴上和两个轴外数据点。但是,如果在大范围的载荷角度上提供 S-N 数据,将计算出更好的轴外疲劳常数。

- 以不同的载荷比 (R) 和频率 (f) 提供数据只会轻微改进当前实现的计算疲劳常数,但在外部以输入实验数据以外的其他加载比或频率计算机疲劳寿命时,建议执行此操作。

编织优化建议

- 织物疲劳优化过程只需要两个 S-N 数据点;当前,仅在使用填充牵引方向上的载荷提供实验疲劳数据时需要它。

- 以不同的载荷比 (R) 和频率 (f) 提供数据可改进当前实现的计算疲劳常数,并且在外部以输入实验数据以外的其他加载比或频率计算机疲劳寿命时,建议执行此操作。